食品包装におけるコスト効率に優れた真空テクノロジー:パート2

真空システムにおける省エネの可能性

ドイツ、マウルブルク

|

07.07.2021

|

9分

真空包装は、50年以上前に登場し、これまで発展を続けてきました。現在、真空包装やガス置換包装(MAP)は、適量に小分けした食品を消費者にとって魅力的に見えるよう、衛生的に包装する方法として、最も一般的な方法となっています。

真空にすることで、酸素を摂取する微生物の活動が抑えられます。

真空下では、保存料を使うことなく食品を長期保存することが可能です。包装におけるエネルギーとコストの効率を最大限に高めるには、運用中の真空供給をしっかり見直すことが肝心です。

この

記事の第1部では真空生成の基礎をご紹介しましたが、第2部となる今回は、運用コストに影響するその他の要因を取り上げます。該当する要因は次の通りです:

- 真空テクノロジーの選択

- 設置場所

- サイクルタイムと包装サイクル

- 包装プロセスの制御

- 放熱/熱回収

- 集中真空供給

食品業界で主に使用されている包装機には、次の3つの種類があります。

- チャンバー包装機

- トレーシーラー包装機

- 深絞り包装機

どのタイプの包装機でも、真空ポンプが包装チャンバーを必要な真空レベルにまで排気します。たとえば精肉の場合、この真空レベルは2~10 hPa(mbar)となります。ガス置換包装(MAP)で必要な真空レベルは、通常100~300 hPa(mbar)です。深絞り包装機では、包装容器の底にあたる部分のフィルム材を成形する、というタスクにも真空が必要になります。

このタスクでも、100~250 hPa(mbar)の真空レベルで十分です。

真空ポンプ

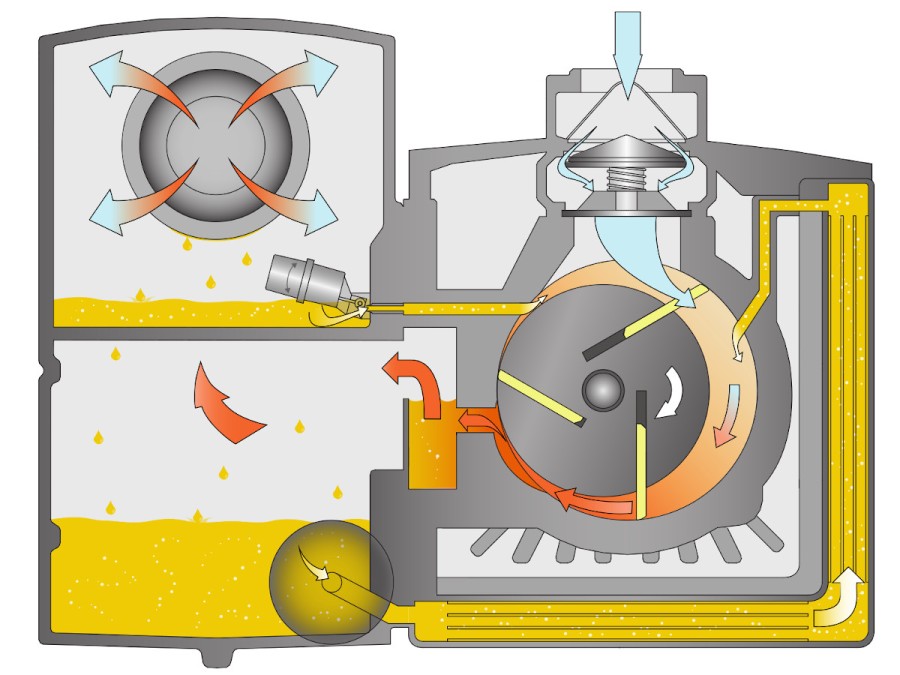

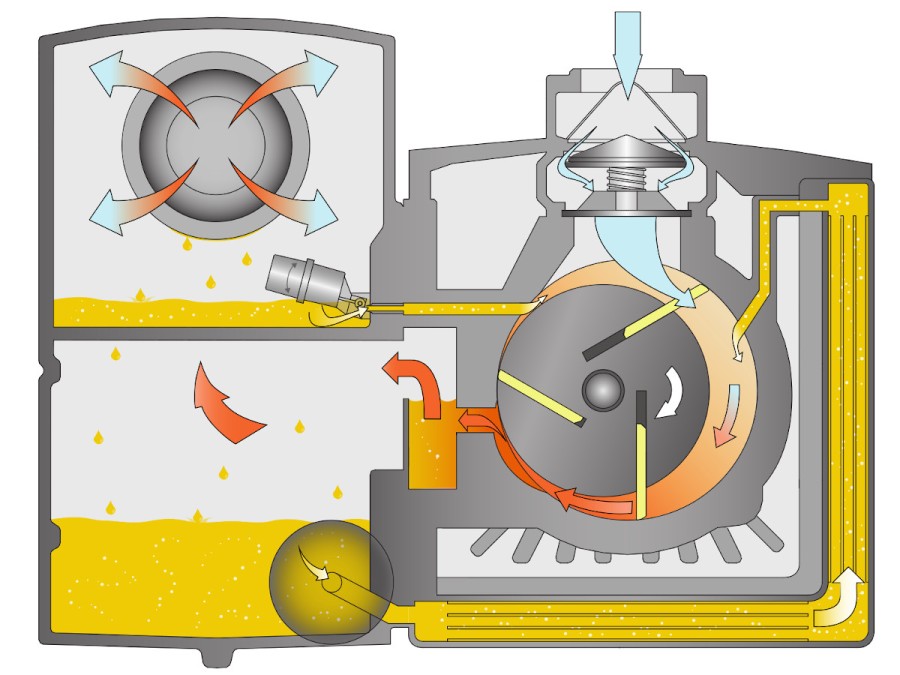

中でも最もよく利用されている真空発生器は、

オイル潤滑ロータリーベーン真空ポンプです(図2)。改良と最適化を長年繰り返してきたこのタイプの真空ポンプは、包装アプリケーション向けの業界標準となっており、その堅牢性と信頼性は群を抜いています。内部のオイル循環回路によって、信頼性の向上、高い真空レベル(0.1 hPa = 99.99%)の達成、水蒸気耐性および自己洗浄効果といったメリットがもたらされます(図3)。これらのメリットに対して、定期的な整備の必要性と速度制御の範囲が限定的であるというデメリットもあります。

ドライスクリュー真空ポンプは、到達真空度が良く、ドライ圧縮を必要とする半導体業界などのアプリケーション向けに開発されたものです。このタイプの真空ポンプには、整備コストの安さと速度制御が可能(周波数制御)というメリットがあります。微小なクリアランスある点とシールとなる潤滑油がないという特長から、スクリュー真空ポンプは、生成物や液体の侵入への耐性という点で劣ります。このため、スクリュー真空ポンプが真空包装に使用される頻度は高くありません。また、単純にコンプレッサーのスクリュー形状をベースにしたデザインのスクリュー真空ポンプもあります。このタイプは、真空度の向上を目指した最適化はされておらず、包装に必要な到達真空度まで届きません。このデメリットをカバーするには、オイル潤滑方式を併用し非常に高サイクルで運転するしかありません。ただしそうすると、スクリュー真空ポンプの大きなメリットである、ドライ圧縮と低メンテナンス性が失われます。高サイクルでの運転は、真空ポンプの耐用年数にマイナスの影響を及ぼす恐れもあります。スクリュー真空ポンプと同様に、

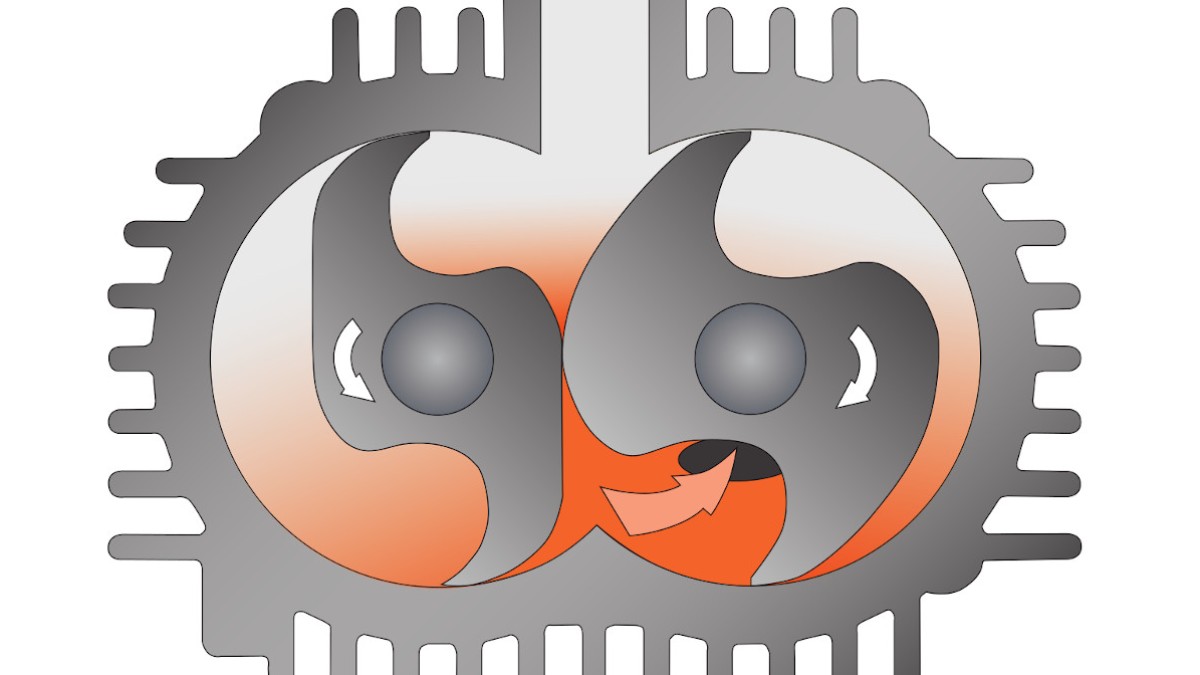

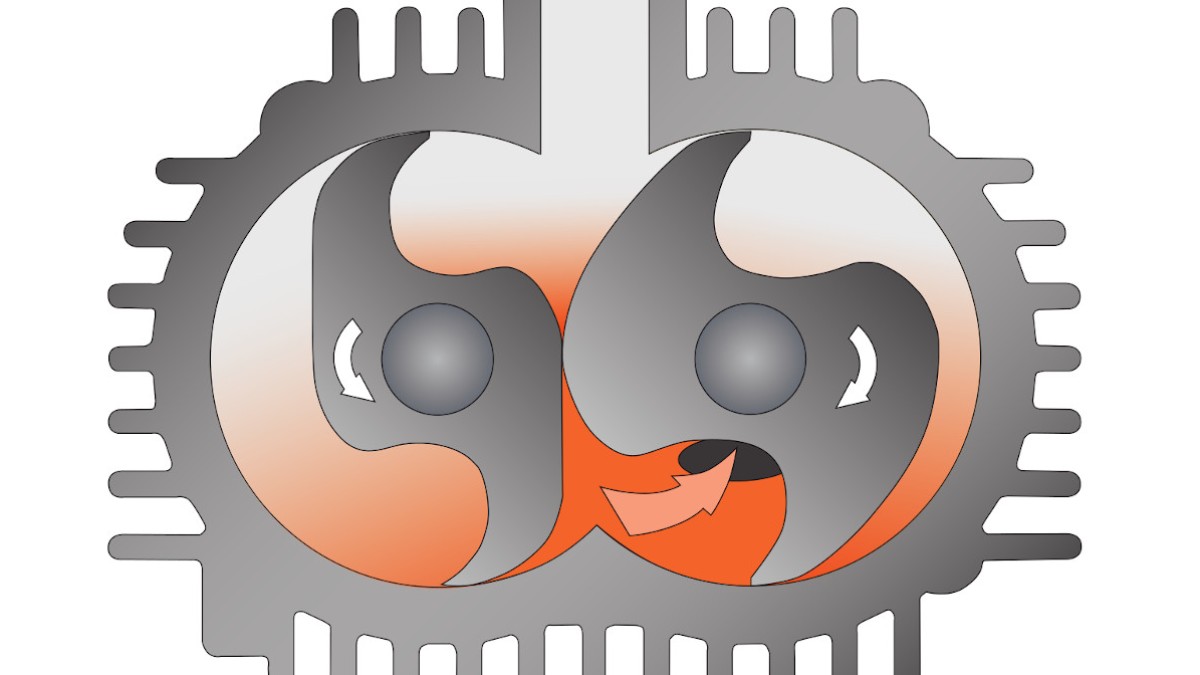

クロー真空ポンプ(図4)もドライ式であり、作動流体が一切不要です。しかし、同等のサイズの場合、到達真空度が100~150 hPa(mbar)にしかなりません。したがってこの真空ポンプは、真空包装プロセス全般をカバーするには適しておらず、MAP包装や深絞り成形機におけるフィルムの成形用にのみ利用できるということになります。このような用途で使用すれば、クロー真空ポンプはほぼメンテナンスフリーであり、エネルギー効率も非常に高いという強みがあります。

こういった特徴を考えると、真空包装向けの真空発生器として総じて最適なのは、オイル潤滑式ロータリーベーン真空ポンプとなります。

設置場所

小型の包装機には、ロータリーベーン真空ポンプが内蔵されています。より大型の包装機の場合、真空ポンプを包装機の外側に設置し、パイプやホースで包装機に接続する選択肢もあります。原則として、真空ポンプと包装機または包装チャンバーとの距離が、効率性において重要な役割を果たすことになります。理由は、真空ポンプは包装チャンバーを排気するだけでなく、チャンバーから真空ポンプまでの配管内も排気しなければならないからです。配管が長く、太くなればそれだけ排気に時間がかかります。一方、配管を細くすると、その圧力損失が大きくなるため、排気時間はのびる傾向になります。実際に、不適切な配置や配管が原因で、排気速度が半分に満たないようなケースに遭遇することも珍しくありません。このような場合、より高性能の真空ポンプを使用することで能力を補うケースもあります。ただし、物理的な理由から、この対処方法には限界があります。しかも、根本を解決しないこのような対処方法では、エネルギー消費の無駄は増す一方です。 サイクルタイムと包装サイクル

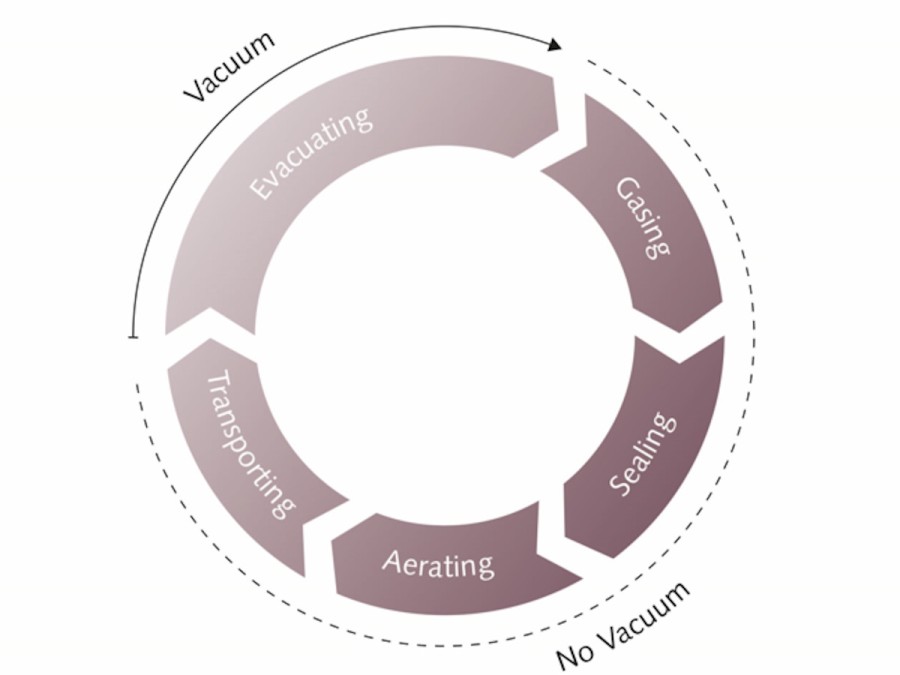

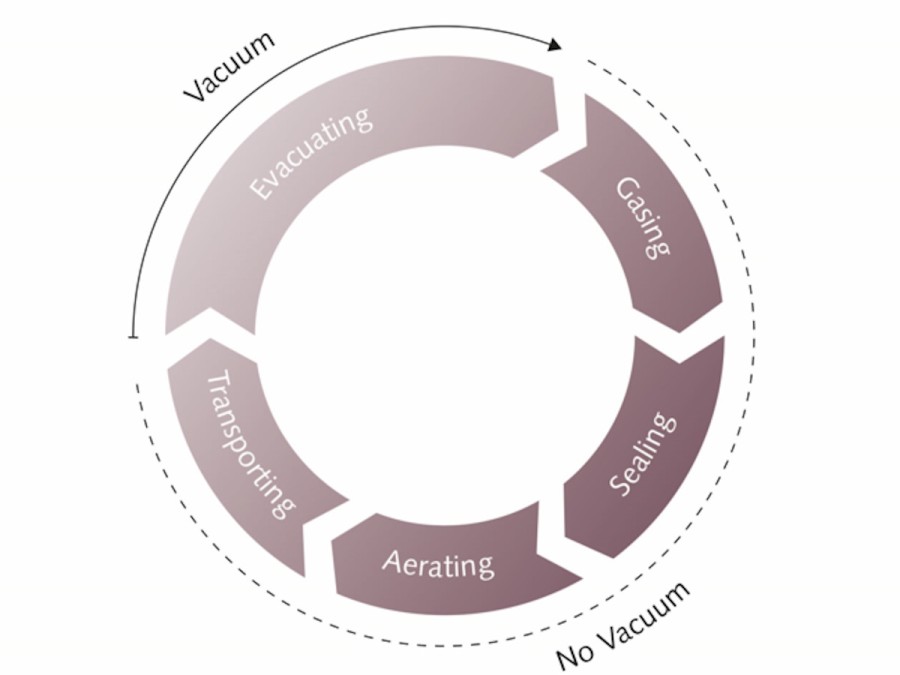

ショット数を増やすためには、できる限りサイクルタイムを短縮したい、と考えるのが一般的なアプローチでしょう。深絞り包装機の場合、包装サイクルの30%、ダブルチャンバー包装機の場合は包装サイクルの80%を排気時間が占めています(図5)。ということは、真空ポンプはサイクルの20~70%の間、不必要に稼働していると推測され、包装チャンバーの排気時のみ真空ポンプのオンオフを切り替えることで省エネできる可能性があることを示しています。

しかし、真空ポンプは、起動時の消費電力が最も大きいため、この手法は省エネという観点では合理的ではありません。さらに、短時間にオンオフを繰り返せば、オーバーヒートが発生し、すぐに故障してしまうでしょう。周波数制御も合理的な選択肢ではありません。周波数制御では反応が遅すぎるほか、アイドリングモードとフル稼働の変換過程におけるエネルギー消費量は、真空ポンプを一定の速度で運転するよりも高くなります。

周波数制御が効率化のための選択肢となり得るのは、比較的長い包装サイクルの場合のみです。さらに、真空ポンプを包装機の稼働中常時運転することには別のメリットもあります。真空ポンプが実際の包装の排気をしていないとしても、真空ポンプが動き続けることで真空チャンバーの手前にあるバルブまでの配管内は真空に保たれます。つまり、バルブを開くたびに一から真空を生成しなおすわけではないので、 排気時間を最短に抑えることができます。真空ポンプは、起動時に大量の電力を消費します。他には、周波数制御などを使い、真空ポンプのモーターを最適な速度の範囲外で運転する場合も、消費電力が大きくなります。

包装プロセスの制御

包装機の制御ユニットは、真空ポンプにとっても頭脳であり、システムの調和を図った制御が行われます。これにより、何も包装されるものがないのに真空ポンプが運転し続けるといった状況を防ぐことができます。制御ユニットは通常、包装機のメーカーによって供給されます。1つの機械でさまざまな包装サイズを扱う場合、サイクルタイムが大きく変動する場合もあります。できる限りエネルギー効率に優れた運転を実現するために、制御システムは包装に必要な圧力を記録し、それに従って包装プロセスを制御します。この制御システムは、生産量の変化にも対応します。

放熱/熱回収

モーターと真空ポンプは稼働すると熱を発し、周囲に放出します。このような排熱は、室内の温度や湿度に影響を及ぼします。空調の入った室内では、真空ポンプから出た排熱を空調システムによって冷却しなければなりません。したがって、排熱によって、冷却のためのエネルギーが余計に必要となります。一方で、熱交換器を設置すれば、空調の負荷を下げることもできます。真空ポンプから出される熱を、何かを加熱する目的で再利用するという方法もあります。たとえば、水冷式オイルクーラーを使用して、排熱の大部分を熱エネルギーとして回収することも可能です。回収再利用されるエネルギー量は、モーターのエネルギー消費の50~70%ほどに上ることもあります。あるケースでは、排熱と冷却に必要なエネルギーのおよその比率が3:1となりました。つまり真空ポンプの排熱が3キロワットだった場合、冷却のためにエネルギーを1キロワット余計に使う計算になります。

集中真空供給

稼働している包装機の台数が多ければ、それに応じて真空の需要も高まります。規模がある程度大きい場合、真空供給源を集中化することが最も効率的なオプションとなり得ます。この場合、達成可能な省エネ量を投資コストに照らして評価する必要があります。真空のスペシャリストが個別のアプリケーションに合わせて精密に設計した

集中真空システム(図1)には多くのメリットがあります。

コスト削減

必ずしも包装機すべてに各々真空ポンプを備える必要はありません。システムの設計によっては真空ポンプの台数を大幅に減らせる場合があり、他にも購入、エネルギー消費、整備にかかるコストを削減することも可能です。既存の真空ポンプをシステムに組み込むこともできます(本セクション末尾の例を参照)。

デマンド式システムによる省エネ

分散した包装機では真空度の需要が大きく変動するのを避けられませんが、システムならこれを平準化できます。総量は、効率が最適になる範囲、あるいはそれに近い状態になるよう常に調整されます。それによって、大幅な省エネが可能になり、50%以上削減できるケースもあります。

熱回収/冷却

真空システムは別室に設置されるため、排熱が空調の効いた製造または包装エリアに入ることがありません。排熱による室温上昇を抑えるため、余計な冷却コストをかける必要はありません。同時に、排熱を包括的かつ効率的に利用することも可能です。その両方の効果は、全体の運用にかかるエネルギーとCO2排出量に有益な影響を及ぼします。

運転の信頼性

集中真空システムの場合、1台の真空ポンプをメンテナンスする間、別の真空ポンプが自動的に作動します。このため、ダウンタイムが発生することがなく、性能や生産性の低下もありません。

排気時間の短縮とサイクルの向上

設計によっては集中システムの真空ポンプと包装機の間の配管が、真空のバッファタンクとして機能します。もちろん真空チャンバーにバッファタンクを追加することも可能です。つまり、包装チャンバー内で必要とされる真空を、いつでも速やかに供給できるということになります。これによって、包装の排気にかかる時間が大幅に短縮され、結果的にサイクルが最大限に向上します。

簡単なメンテナンス

集中真空システムは製造、包装エリアと別室に設置されるため、稼働中でもメンテナンスが行えます。1台の真空ポンプがメンテナンス中でも、別のポンプが運転を続けるため、ダウンタイムがありません。サービススタッフが衛生的配慮の必要なエリアに立ち入る必要もありません。

完全自動運転

デマンド式制御システムとプロセス制御システムとの連携により継続的なプロセスのモニタリングが可能です。予め設定した目標値に則した自動運転が行われます。

まとめ

真空生成の効率性を最適化するためには、さまざまな要因や真空テクノロジーの特徴を考慮する必要があります。多くの場合、真空ポンプの組み合わせや真空供給源の集中化が、エネルギー消費量を最低限に抑えつつプロセスサイクルにおいて必要とされる真空を供給する最適なソリューションとなります。真空ポンプでは必ず熱が発生するということを考えると、効率性を考えるにあたり、冷却要件と熱回収が重要な役割を果たすことが分かります。

したがって、できる限り効率的な真空源を導入するためには、プロセス全体に目を向けてそれぞれのプロセスに最適な真空テクノロジーを選定し、導入していくことが非常に重要になります。残念ながら、どのプロセスにでも合う汎用的なソリューションは存在しません。

ドイツ、マウルブルク

|

07.07.2021

|

9分