写真:© www.stock.adobe.com - Christian Jung.

デジタルサービスでメンテナンスコストを削減

Emsland Frischgeflügel GmbH(エムスランド フレッシュ ポウルトリ―社)

メンテナンスコストを70%削減し、30%の助成金を獲得:Emsland Frischgeflügel GmbH社がBusch Vacuum Solutionsの新しい真空システムの導入を成功させ、エンジニアが週末にぐっすり眠れるようになった理由をご紹介します。

Emsland Frischgeflügel社の技術マネージャーであるJohannes Kohne氏は、同僚と一緒にオフィスの大きなスクリーンを注視しています。そこには、すべて真空ポンプの現在の性能データが表示されています。「すべて順調に進んでいます」とKohne氏は口を開きました。それぞれの真空ポンプのデータは、60人いる社内エンジニア全員が各自のタブレット端末でリアルタイムに確認できます。つまり、システムの状態を常に把握し、何か異常を見つけた場合に介入することができるのです。そこからほんの数部屋離れたところでは、Busch Vacuum Solutionsの36基のMINK真空ポンプが稼働しています。それらの真空ポンプは、現場の輸送システムに非常に安定した真空を供給しています。これにより、食肉製造や調理済み製品から出る廃棄物を、ある場所から別の場所まで安全、効果的かつ衛生的な吸引式空気輸送システムで運ぶことができます。

Emsland Frischgeflügel社の技術マネージャーであるJohannes Kohne氏は、同僚と一緒にオフィスの大きなスクリーンを注視しています。そこには、すべて真空ポンプの現在の性能データが表示されています。「すべて順調に進んでいます」とKohne氏は口を開きました。それぞれの真空ポンプのデータは、60人いる社内エンジニア全員が各自のタブレット端末でリアルタイムに確認できます。つまり、システムの状態を常に把握し、何か異常を見つけた場合に介入することができるのです。そこからほんの数部屋離れたところでは、Busch Vacuum Solutionsの36基のMINK真空ポンプが稼働しています。それらの真空ポンプは、現場の輸送システムに非常に安定した真空を供給しています。これにより、食肉製造や調理済み製品から出る廃棄物を、ある場所から別の場所まで安全、効果的かつ衛生的な吸引式空気輸送システムで運ぶことができます。

-

技術マネージャーのJohannes Kohne氏。オフィスの大型スクリーンですべての真空ポンプの性能データに目を光らせています。出典:Emsland Frischgeflügel。

何よりもまずは品質

「私たちは何も捨てません。すべて食用や高品質な飼料用に加工しています」と、Kohne氏は強調します。この無条件の品質基準は、真空供給と製品のほか、労働条件、動物福祉など、会社全体に適用されています。そのため、Emsland Frischgeflügel社では、飼料から食肉加工まで、プロセスチェーン全体に常に目を光らせています。Rothkötterグループは、3つの配合飼料工場に加えて、孵化場と2つの食鳥処理工場も有しています。Franz Rothkötter氏は、1959年に配合飼料工場の基盤を築きました。2003年には、Franz-Josef Rothkötter氏がエムスランドのハーレンに製造施設を建設しました。約2,500人の従業員が、鶏肉を小売りや加工食品製造用に処理し、手羽や切り身など、さまざまな重さや包装単位に加工しています。

-

Emsland Frischgeflügel社は、小売りや加工食品製造用に鶏肉を生産しています。出典:Emsland Frischgeflügel。

ドイツ連邦政府による資金援助

Kohne氏は2022年初めに、オイル潤滑ロータリーベーン真空ポンプを搭載した古い真空システムを新しいMINK真空ポンプに切り替えました。

彼にとってBuschのクロー真空ポンプのメリットは明らかでした。ドライ方式の動作原理のため圧縮チャンバー内に作動液が不要で、ほぼメンテナンスフリーで運用することができます。

もう1つのメリットは、連邦経済輸出管理庁(BAFA)から購入コストの30%を補助してもらえたという点です。同庁は、ドイツにおける最先端のエネルギー効率の高い技術への転換を支援しています。この補助申請もBuschがお手伝いしました。

-

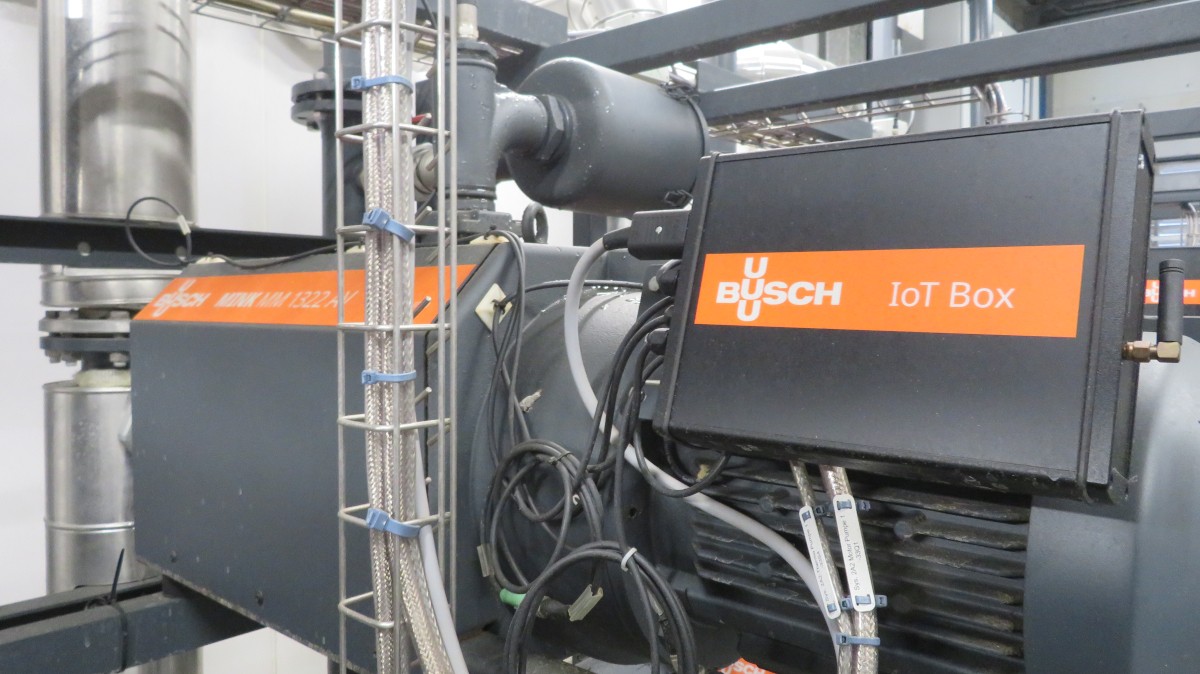

Busch Vacuum Solutionsの真空システムは、Emsland Frischgeflügel GmbHの輸送システムに必要な真空を供給しています。出典:Busch Vacuum Solutions。

OTTO – Buschのデジタルサービス

しかし、それだけではありません。Kohne氏は、この切り替えを機にデジタル化も活用することにし、36基のMINK真空ポンプすべてにBuschのデジタルサービスイノベーションであるOTTOを導入しました。これにより、真空ポンプの温度、振動、吸気圧などの性能データがクラウドに常時送信され、それらのデータにはPC、タブレット、スマートフォン経由でアクセスできるようになります。「オイルの温度がどの程度か、吸気圧が一定か、排気温度がどの程度か、以前はまったく把握できていませんでした。OTTOのおかげで、今ではアプリ経由でタブレットでもそれらを確認できるようになりました」とKohne氏は喜んでいます。「私たちのIT部門とBuschの技術者のすばらしい協力により、システムの設置も極めてスムーズに行われました。」 Emsland Frischgeflügel社は、Buschとメンテナンスのアクティブサービス契約も結びました。保守作業はBuschの真空スペシャリストが担当しています。また、予知メンテナンスを行うことで、過剰な摩耗や早期故障を防ぐことができます。問題が発生した場合は、Buschのエンジニアがリモートでシステムに接続することもできます。-

BuschのデジタルサービスOTTOで、完全なネットワーク化が実現しました。出典:Busch Vacuum Solutions。