図1:Holzbearbeitung Krausの14台のCNCルーターの1つ 出典:Holzbearbeitung Kraus GmbH。

真空供給の適切な選択による省エネ

Holzbearbeitung Kraus GmbH

キャラバンやモーターハウス用のコンポーネントや内装設備の製造に、木材加工会社であるHolzbearbeitung Kraus GmbH社は合計14台のCNCルーターを使用しています。各ルーターには2基のロータリーベーン真空ポンプが搭載されており、これらのポンプのエネルギー消費量は年間で30万キロワット時を超えていました。CEOのKarl Fritz Kraus氏は、これはエネルギーの無駄遣いであると感じました。そこで、クランピング用途の真空供給を見直すことにしました。そこで白羽の矢が立ったのが、Busch Vacuum Solutionsの集中真空供給でした。

Holzbearbeitung Kraus社について

Holzbearbeitung Kraus社は120人の従業員を擁し、キャラバンやモーターハウスの多くのメーカー向けのコンポーネントやキッチンユニット用のカウンタートップ、洗面台、テーブルトップなどを製造しています。また、同社は老人ホーム、医院、オフィスビル、銀行、幼稚園向けの設備一式を製造する施設用家具事業にも力を入れています。Kraus社は、インテリアデザインからプランニング、建設、製造、設置まで、すべてをカバーするワンストップサービスを提供しています。

CNCルーター上でのワークの真空クランピング

ドイツのアウグスブルク近郊のツーザムツェルにある工場では、14の異なるCNCルーターがフル稼働しています。すべての機械はクランピング用のコンソールと真空ブロックと連動しています(図1)。CEOのKarl Fritz Kraus氏は、これらすべての機械にドライ式ロータリーベーン真空ポンプが2基ずつ装備され、それらの真空ポンプが、クランピングする対象物がなくてもほぼ常時運転されているのは見るに忍びないと思いました。各CNCルーターに2基の真空ポンプが搭載され、2シフト運用での平均消費電力が3キロワットであることを考えると、年間のエネルギー消費量は30万キロワット時を超えていたということになります。さらに、ロータリーベーン真空ポンプはメンテナンスの手間も相当なものでした。例えば、平均で2週間ごとに、いずれかの真空ポンプでグラファイトベーンの交換が必要です。その都度ダウンタイムと、高額なコストが発生していました。

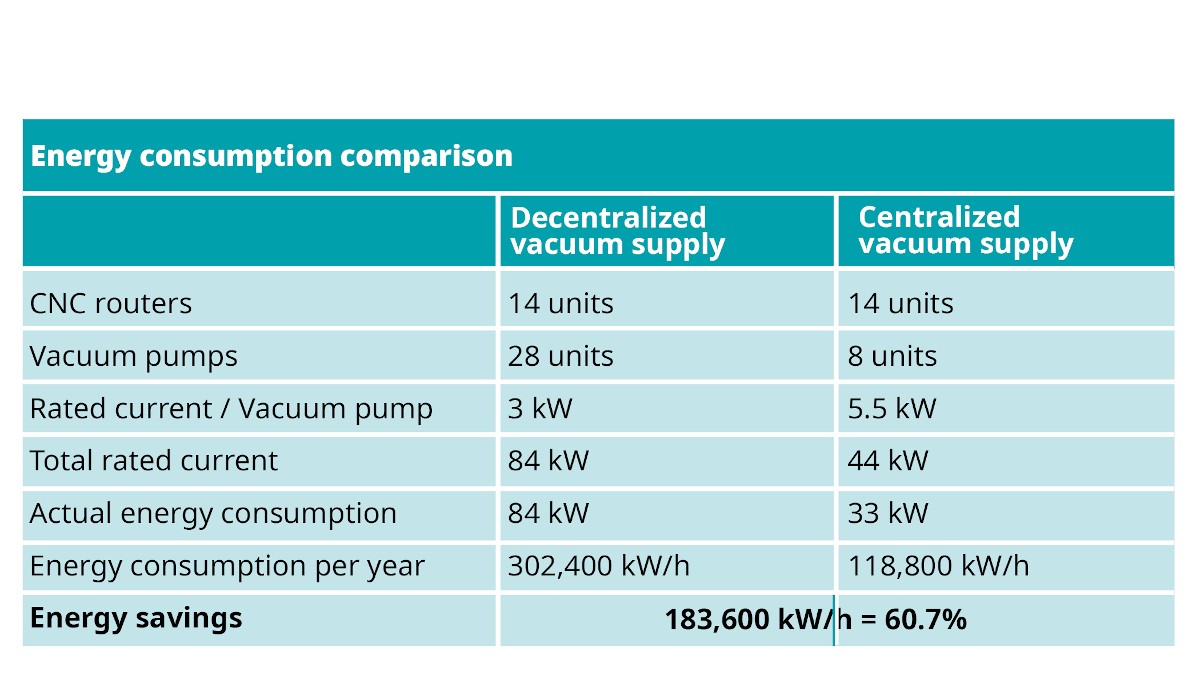

エネルギー効率の高いBuschのソリューションで、クランピングの真空を生成

そのため、Karl Fritz Kraus氏は、クランピング用の真空を生成するエネルギー効率の高いソリューションを探し始め、2018年にBusch Vacuum Solutionsにたどり着きました。Buschが提案したのは、複数のMINKクロー真空ポンプで構成されるデマンド式の集中真空供給です。カスケード式の制御により、すべてのCNCルーターでクランプのための真空を維持するために必要な真空ポンプのみを稼働させることができます。当初、Kraus氏はこれが機能するかどうか懐疑的だったということです。チームは、集中真空システムに不具合が生じた場合、14台のルーターすべてが影響を受けるのではないかと心配していました。そこで、手始めに5台のルーターに3基のMINKクロー真空ポンプで真空を供給するシステムから始める選択をしました。この3基のクロー真空ポンプが、それまで使用していた合計10基のロータリーベーン真空ポンプに置き換えられました。3基のMINK真空ポンプにはそれぞれ5.5 kWのモーターが搭載されています。そのため、フル出力で必要な電力は16.5 kWとなります。以前使用していた各3 kW、合計30 kWの10基のロータリーベーン真空ポンプと比較すると、純粋な計算上で45%の省エネが実現したことになります。デマンド式の制御システムのおかげで、3基の真空ポンプがすべて稼働するケースはほとんどなく、それも大幅な省エネにつながっています。動作信頼性に関する当初の懐疑的な見解はすぐに解消されました。故障により1基の真空ポンプが動かなくなっても、残りの2基の真空ポンプでそれぞれのCNC機械の真空レベルを維持するための十分な出力を供給することができました。結果に納得した同社は、その後2回にわけ集中真空システムを拡張し、14台のCNCルーターすべてを接続しました。現在、合計8基のMINKクロー真空ポンプが工場に設置されており、 通常業務では、4~6台が稼働しています。つまり、十分な冗長性があり、追加のCNCルーターを接続する余裕もあります。6基のMINKクロー真空ポンプが常時稼働していると仮定すると、エネルギー節約量は60%以上となります(図2)。

-

図2:集中真空供給への切り替え前後のエネルギー消費量の比較。出典:Busch Vacuum Solutions.

集中真空供給はラックで構成されており、各ラックには2~3基のMINK クロー真空ポンプが搭載されています(図3)。

-

図3:3基のMINK クロー真空ポンプを搭載したラック。出典:Busch Vacuum Solutions.

専用のボックスに収納した状態で生産施設に設置しています(図4)。

-

図4:Holzbearbeitung Kraus社の完全にパッケージされた集中真空供給。出典:Busch Vacuum Solutions.

これにより、放熱と騒音の両方が最大限に抑えられる結果となりました。スタッフは、以前使用していたロータリーベーン真空ポンプの騒音がいかに負担であったか実感しました。CEOのKarl Fritz Kraus氏は、真空供給の集中化とMINKクロー真空テクノロジーの利用を通じて、自社の業務にとって理想的なソリューションを見つけたと確信しています。それは、大幅な省エネに加え、メンテナンスコストも削減されたからです。新しい真空システムのメンテナンスは、年に1回の点検とBuschのサービスエンジニアによるオイル交換のみです。また、このメンテナンス作業は、運転中に行うことができます。MINKクロー真空ポンプはIE3省エネモーターを使用しているため、ドイツ連邦経済輸出管理局(BAFA)からの経済的助成を受けることもできました。