図1:トレーシーラーでコンビニエンスフードを包装するために使用される12本ラインのうちの1本。出典:Busch Vacuum Solutions.

包装プロセスにおける大幅な省エネ

Gartenfrisch Jung

新鮮で手軽に食べられるサラダ、野菜、ハーブ、カットされたばかりの新鮮なフルーツは、Gartenfrisch Jung社の製品の一つです。長い伝統のある同社は、その品質と実績が評価され、ドイツの生鮮食品を使ったコンビニエンスフード市場をリードする企業へと成長しました。2019年初頭に同社がBusch Vacuum Solutionsの集中真空システムを導入すると、トレーシーラー包装機で利用する真空供給のエネルギー効率が格段に向上しました。

Gartenfrisch Jung社について

Gartenfrisch Jung社は、バーデン=ヴュルテンベルク(Baden-Württemberg)州の町ヤクストハウゼン(Jagsthausen)にある最新施設で、コンビニエンスフードを製造しています。また同社では、オールシーズンで新鮮な農産物を供給できるよう、ドイツとポルトガルで自社栽培を行っています。2つの異なる気候帯で栽培しているため、年間を通して全製品を供給し、ドイツのスーパーマーケットチェーンやディスカウントストアを通じてエンドユーザーに販売することができます。

Gartenfrisch Jung社では毎日120トンの食材を加工しています。

排気のプロセス

調理済み(ready-to-eat)サラダ(図1)を12の包装ラインのトレーシーラーでパックします。以前は、各ラインの包装機に1台ずつロータリーベーン真空ポンプが搭載されていましたが、2台の真空ポンプを使っている包装機も1基ありました。これら13台の真空ポンプを使用して、シーリング前に所定の真空レベルまでトレーを排気させていました。12本の包装ラインは、すべて2交代制で稼働しています。真空ポンプも休暇を除き毎日絶えず稼動します。第2シフトが終わると機械を止め、設備の手入れをします。

室温を5~6℃に冷やさなければならない生産エリアで、13台の真空ポンプからの排熱が空調の負担となっていました。そこでGartenfrisch Jung社の技術責任者Jochen Neff氏は、新しい真空供給方法を模索していました。さらに、真空ポンプのモーター出力は50キロワットを超えていました。Busch Vacuum Solutionsの真空スペシャリストが状況を分析し、生産エリア外の室温調整不要な部屋に設置可能な集中真空供給を提案しました。

真空システムソリューションとお客様にとってのメリット

使用する真空ポンプについては、Gartenfrisch Jung社のコンビニエンスフード類の包装に最適な真空レベルが400 hPa(mbar)であることから、MINKクロー真空ポンプをお勧めしました。

オイルベースの潤滑は不要です。

-

図2:2つのバッファタンクを背景に、MINKクロー真空ポンプ3台を搭載した組み立て中の真空システム。出典:Busch Vacuum Solutions.

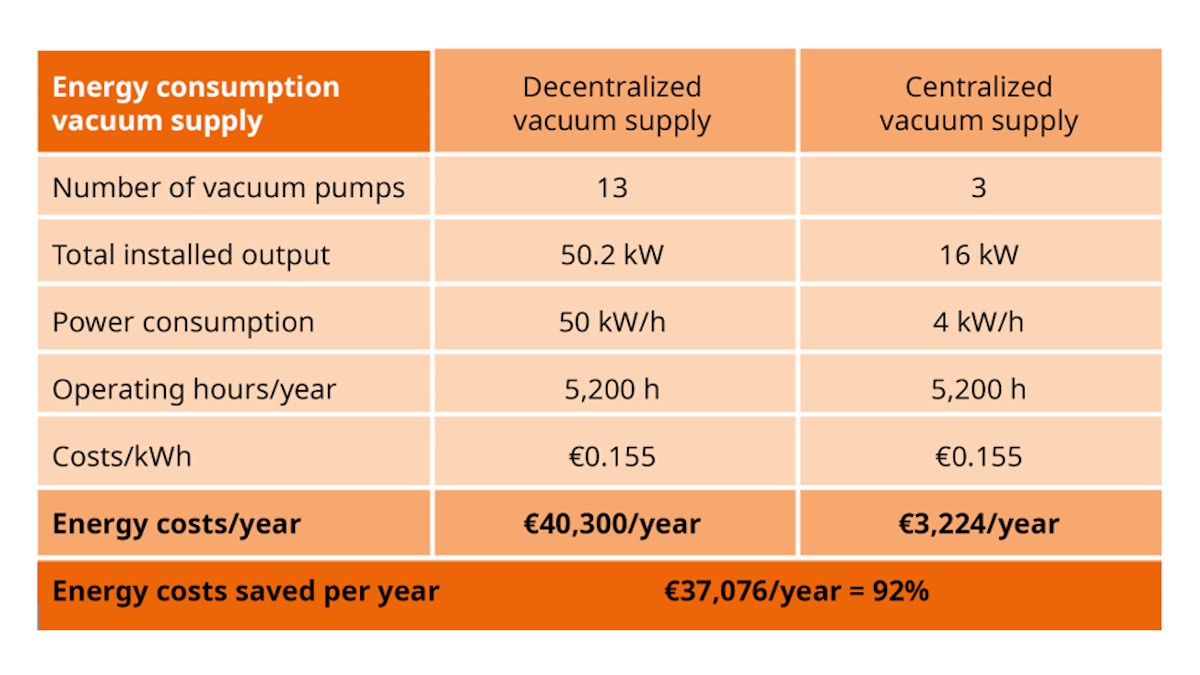

真空ポンプのうち2台が60ヘルツ、つまり最大出力で稼働すると仮定した場合、真空供給の集中化により、搭載されているモーター定格の合計容量を50.2キロワットから16キロワット(図3)まで低減させることが可能になります。

これは68%の省エネに相当します。しかし Jochen Neff氏は、実際の使用では2台のMINKクロー真空ポンプのうち1台のみが常時使用されており、しかもこのポンプは回転数を下げて動作する傾向があることを発見しました。Jochen Neff氏が数カ月間の運転で測定した結果、真空供給の平均消費電力は4kWhでした。これは主に、12本すべての包装ラインが常に最高速度で稼働しているわけでも、すべての機械が常時使用されているわけでもないという事実に関連しています。ということから、デマンドコントロールの利用で回転速度を調整し出力を抑えるシステムになっています。つまり、実際に必要なだけ性能を発揮するのです。これにより真空生成にかかるエネルギーを実質90%以上削減していることになります。

デマンドコントロールを利用することで、実際に必要なだけの性能を発揮するシステムとなり、 真空生成にかかるエネルギーを90%以上削減していることになります。

-

図3:分散型および集中真空供給のエネルギー消費量の比較。出典:Busch Vacuum Solutions.

新しい集中真空システムは、2019年4月の導入以来、稼動を続けています。このシステムは、張り巡らされた配管で包装機と接続されています。上流には容量1,500リットルのバッファタンクが2基あり、包装サイクルで必要となれば直ちに包装チャンバーを所定の真空度まで排気します。それまであった13台の真空ポンプを生産エリアから撤去したことで、空調システムへの負担が軽減されました。空調を弱めても、室温を5~6℃に維持できるようになったのです。空調出力の低下によるエネルギーコストの節約は、まだ測定されていません。しかし一般的には、この変更により空調システムが消費するエネルギーが大幅に削減されたと考えられます。

真空システムは冗長設計であるため、生産および包装中にMINKクロー真空ポンプを個別にメンテナンスすることができます。MINKクロー真空ポンプは、ほぼメンテナンスフリーです。必要な保守は、予防保全として年に1回ギアオイルを交換するのみです。この作業はBuschのサービス技術者が行っています。Jochen Neff氏は、集中真空システムの採用で、コンビニエンスフードの包装に必要な真空供給をエネルギー効率と信頼性の高い経済的なものにしました。

真空システムは冗長設計であるため、生産および包装中にMINKクロー真空ポンプを個別にメンテナンスすることができます。MINKクロー真空ポンプは、ほぼメンテナンスフリーです。必要な保守は、予防保全として年に1回ギアオイルを交換するのみです。この作業はBuschのサービス技術者が行っています。Jochen Neff氏は、集中真空システムの採用で、コンビニエンスフードの包装に必要な真空供給をエネルギー効率と信頼性の高い経済的なものにしました。