前菜や惣菜製品は、100年以上前から惣菜メーカーであるFeinkost Dittmann社の得意分野です。ドイツのタウヌスシュタインにある製造拠点では、瓶詰やプラスチックトレー入りの生鮮食品など、さまざまな製品が製造されており、 長年にわたり、包装機用の真空供給にBusch集中真空システムを利用しています。これは、以前利用していた真空テクノロジーよりもはるかに経済的なシステムです。エネルギー消費量だけでも70%以上の削減が実現しました。

生鮮食品部門の製品は、タウヌスシュタインの製造施設でプラスチックトレーにパックされます。このプロセスでは、包装トレーから空気を抜き、CO2 N2 の混合ガスを保護ガスとして充填します。その後、合成素材フィルムを使用してパッケージを密封し、さらにプラスチックのカバーをかけてパッケージを閉じます。ガス置換包装と呼ばれるこの方法は、包装内の酸素濃度が1%以下になります。これにより、製品の消費期限は大幅に延長されます。また、透明なパッケージではフィルムが製品に直接当たらず、パッケージ内の負圧によって製品がつぶれることもないため、製品の陳列に最適です。

写真:© www.istockphoto.com - kabVisio.

食品包装のための真空供給 – エネルギー消費量を70%削減

-

出典:Busch Vacuum Solutions.

合計で4台の包装機(トレーシーラー)が2交代制で包装用に運用されています。これに必要な真空は、それぞれのモーター出力が5.5 kWのロータリーベーン真空ポンプによって生成されています。これらの真空ポンプは元々、包装機に直接取り付けられていました。生産現場の衛生面向上と排熱削減を目的に、後に真空ポンプは上階の別室に移され、配管で包装機に接続するようになりました。ただし、工場の技術プロジェクトマネージャー Andreas Lutz氏は、真空ポンプのメンテナンスに手間がかかるこのソリューションに満足はできませんでした。また、真空レベルの到達に時間がかかりすぎたり到達できない場合、包装機側にエラーメッセージが出て自動的にシャットダウンしますが、そこで初めて真空ネットワークの異変や不具合が分かる、という具合でもありました。このため、それぞれの包装ラインでたびたびダウンタイムが発生していました。

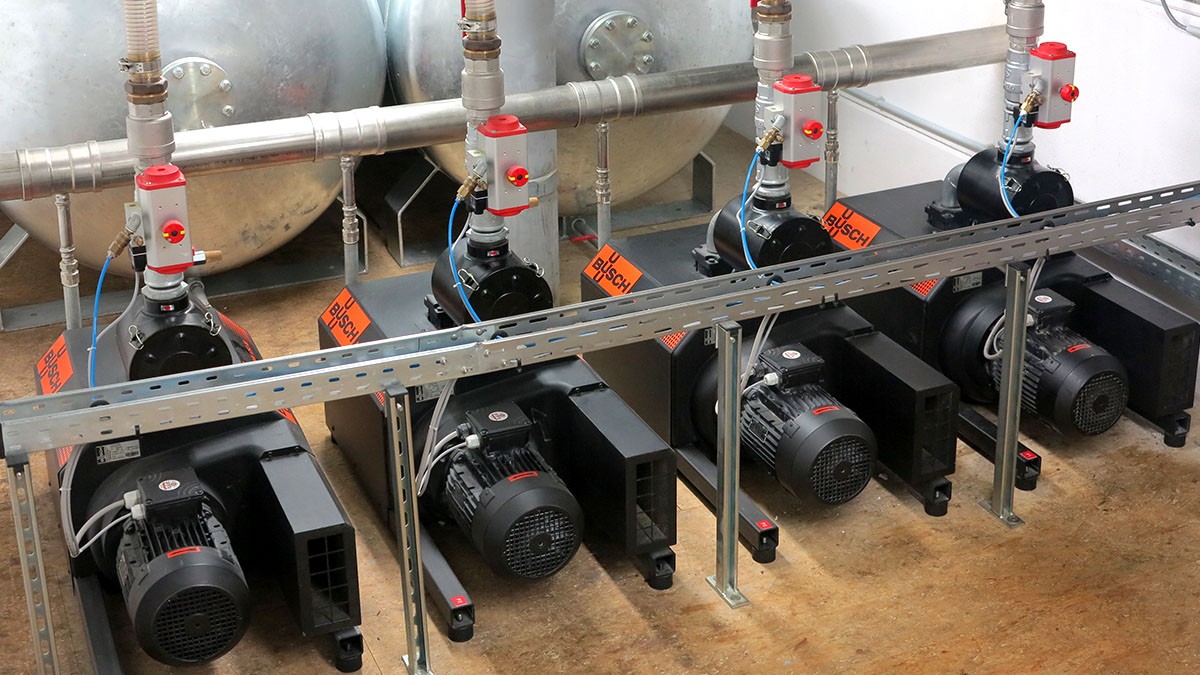

2013年、Andreas Lutz氏はBuschの真空技術の専門家に相談することにしました。ここで同氏は、より信頼性が高く効率的なソリューションの提供を依頼しました。同時に、既存の配管ネットワークを引き続き使用するという条件も付けました。また、生産容量が増えた場合に包装機を追加接続できるように真空供給を設計するという要件もありました。Buschは、現場の状況とすべての技術パラメーターを詳細に分析し、Feinkost Dittmann社のプロジェクトマネージャーや社内ラボと緊密に連携しながら取り組みました。この分析と包括的なコンサルティングの結果、4基のMINKクロー真空ポンプによる集中真空システムが導入されました。

-

BuschのMINKクロー真空ポンプによる集中真空システム

圧縮チャンバーにオイルなどの作動流体を必要としないという基本的なメリットがあります。これにより、オイルチェック、オイル交換、オイルフィルター交換といったオイル関連のメンテナンス作業が不要となり、オイルやフィルターの調達および廃棄コストも排除されます。また、MINKクロー真空ポンプの動作原理は非接触式のため、 圧縮チャンバー内には機械的接触によって摩耗する部品が存在しません。そのため、消耗部品の交換などに関連する作業とコストはすべて不要となります。また、クロー真空テクノロジーの非接触式動作原理は、従来の真空ポンプに比べてモーターの消費電力が少なく、効率性が高くなっています。

この集中真空システムは、2013年末に設置されました。MINKクロー真空ポンプの上流には、容量が各3,000リットルのバッファタンクが3基設置されています。これにより、需要に応じ遅延なく真空を供給できます。

それ以前は、6基のロータリーベーン真空ポンプがすべて1日平均15時間稼働していました。この新しい集中真空システムのMINK真空ポンプは、デマンドに応じ必要な台数のみ稼働するよう制御されています。

スタンダードモーターを搭載した真空ポンプのうち2基が、いわゆるベースロードを担っています。他の2基の真空ポンプは速度制御されており、その速度を調整することで必要な真空レベルを微調整することができます。Buschのインテリジェントなソリューションでは、排気速度がデマンドに合わせ自動制御されます。

このような制御を行うことで、通常の運転では4基の真空ポンプがフル稼働することがないため、個々の真空ポンプの実際の稼働時間を大幅に短縮することができます。このように、Feinkost Dittmannの集中真空システムでは包装機の増設に十分な電力を確保できています。現在水封式真空ポンプを利用しているスタンドアローンの瓶詰用真空フィラー装置を、今後集中システムに統合する計画があり、これが実現するとさらに省エネが進むことになります。

運用開始から2年以上が経過し、プロジェクトマネージャーのAndreas Lutzは、現在の状況を次のようにまとめ、満足感を示しています。

新しい集中真空システムのメンテナンスは、Buschのサービスエンジニアが実施しています。ただし、このメンテナンスも、年に1度、各真空ポンプの到達真空度と消費電流の測定、吸気フィルターの交換、ギアボックスのオイル交換を行うのみの作業となっています。

この集中真空システムは、2013年末に設置されました。MINKクロー真空ポンプの上流には、容量が各3,000リットルのバッファタンクが3基設置されています。これにより、需要に応じ遅延なく真空を供給できます。

それ以前は、6基のロータリーベーン真空ポンプがすべて1日平均15時間稼働していました。この新しい集中真空システムのMINK真空ポンプは、デマンドに応じ必要な台数のみ稼働するよう制御されています。

スタンダードモーターを搭載した真空ポンプのうち2基が、いわゆるベースロードを担っています。他の2基の真空ポンプは速度制御されており、その速度を調整することで必要な真空レベルを微調整することができます。Buschのインテリジェントなソリューションでは、排気速度がデマンドに合わせ自動制御されます。

このような制御を行うことで、通常の運転では4基の真空ポンプがフル稼働することがないため、個々の真空ポンプの実際の稼働時間を大幅に短縮することができます。このように、Feinkost Dittmannの集中真空システムでは包装機の増設に十分な電力を確保できています。現在水封式真空ポンプを利用しているスタンドアローンの瓶詰用真空フィラー装置を、今後集中システムに統合する計画があり、これが実現するとさらに省エネが進むことになります。

運用開始から2年以上が経過し、プロジェクトマネージャーのAndreas Lutzは、現在の状況を次のようにまとめ、満足感を示しています。

- 電力を70%以上削減

- メンテナンスコストの大幅な削減

- 信頼性の向上

- 不具合や故障なし

新しい集中真空システムのメンテナンスは、Buschのサービスエンジニアが実施しています。ただし、このメンテナンスも、年に1度、各真空ポンプの到達真空度と消費電流の測定、吸気フィルターの交換、ギアボックスのオイル交換を行うのみの作業となっています。