図1:3台のプラスチック部品接着用ホールド装置で、バッファタンクと共に持ち運び可能なユニットとして使用されているMINK MVクロー真空ポンプ 出典:Busch Vacuum Solutions.

ホールディングの精度を高める最新の真空テクノロジー

Ernst Hombach GmbH & Co. KG

Ernst Hombach GmbH & Co. KGは、プラスチック部品同士の接着工程に必要となる部品のホールディングに、新たなソリューションを導入しました。さまざまな形状のプラスチック部品を接着するためには、部品の確実なクランプやホールドが重要です。同社はこの用途で、2年以上にわたってBusch Vacuum SolutionsのMINK MV クロー真空ポンプを活用しています。このソリューションの特筆すべき点は、バッファタンクの採用と、ポンプの周波数制御機能です。これらによって、ホールドすべき部品が1つでも、複数でも、需要に合わせ出力を調整します。非常にフレキシブルで効果的、効率的な運用が可能になります。

Ernst Hombach GmbH & Co. KGについて

130名の従業員を擁するErnst Hombach社は、フランケン地方のウエールフェルトで、医療から鉄道車両まで、幅広い産業で使用されるプラスチック製品を製造しています。その種類は、高品質の特注部品からプレハブの量産部品まで多岐にわたります。同社は、1947年にErnst Hombach氏によって設立されました。設立当初はランプシェードのみを製造していましたが、Ernst Hombach社は1960年代に真空熱成形に乗り出し、密閉式のツインシート成形を開発してこのプロセスに革命を起こしました。同社が開発したプロセスでは、2枚の熱可塑性シートを上側のモールドと下側のモールドで同時に熱成形することができるため、1回の操作で中空体を製造することができます。現在、このツインシートテクノロジーは、MRI検査装置のハウジングといった、医療テクノロジー分野の機械や装置の被覆材の製造などに利用されています(図2)。Hombach社は、お客様のご要望に応じ、コンセプト作りから製品の量産まで、つまり設計、製作、試作、熱成形、その他加工、プリアセンブリ、仕上げまで、ほぼすべての工程を請け負うことが可能です。マネージングディレクターのTimo Tobolla氏は、顧客のためのシステムサプライヤーであると自負しています。

-

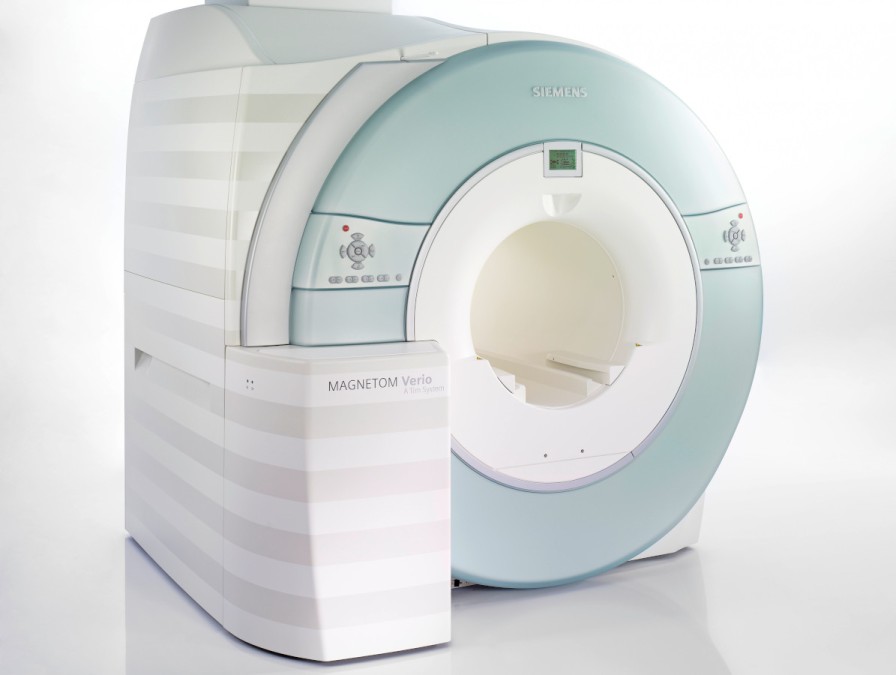

図2:磁気共鳴画像装置(MRI)のハウジングは、Hombach社のツインシートプロセスで熱成形され、最終的にコンポーネントとして仕上げられます。出典:Ernst Hombach GmbH & Co. KG。

真空を利用したプラスチック部品の固定

部品を接着するのは、成形とは別のラインです。接着工程では、プラスチック部品のホールドに真空を使います。高い精度の求められる工程のため、部品をしっかりと正確に固定することが非常に重要となります。ここで使われる真空の供給に、以前はパレットに載せたオイル潤滑真空ポンプを使っていました。適宜ワークステーションに運び、同時に2基のホールド装置に接続できる設計でした。しかし、このソリューションでは、システムに柔軟性が欠けるというデメリットがありました。さらに、真空ポンプを常に最高速度で運転するため消費電力が不必要に高くなるという問題もありました。また、真空ポンプの騒音レベルが比較的大きく、作業ステーションに直接設置すると音がうるさく感じられました。プラスチック部品をホールドする柔軟なBuschのソリューション

相談を受けたBusch Vacuum Solutionsがソリューションとして提案したのは、MINK MVクロー真空ポンプです。この真空ポンプは、オイルなどの作動液を必要としません。完全なドライ式かつ非接触方式で運転されるため、 ほぼメンテナンスフリーで、オイル交換やフィルター交換も不要であり、部品の摩耗もありません。 MINK MVには、標準装備として周波数制御が搭載されているため、 部品の保持に必要な真空レベルをキープするようプログラム可能です。これにより真空ポンプは、生産の状況に応じ、自動的に稼働が調整されます。たとえば、ホールド装置が必要とする真空を供給し終えると、真空ポンプは回転速度を落として停止します。複数のホールド装置が接続される場合も、バッファタンクを活用し必要な真空を即時供給します。バッファタンク内の圧力が所定のレベルを上回ると、真空ポンプが自動的に再始動し、回転速度を上げて圧力を引き下げ、必要な真空度を維持する仕組みです。

最終的にできあがったのは、MINK MVクロー真空ポンプとバッファタンクを組み合わせた、作業ステーションへの持ち運びの楽なコンパクトなユニットです(図1)。 Timo Tobolla氏はこのソリューションのメリットとして、MINK MV真空ポンプの高い省エネ効果と、拡張性を挙げています。以前の真空供給はホールド装置2台まででしたが、今は3台同時に稼働できます。さらに、以前必要だった定期メンテナンスも不要となり、ここでもコストが削減されました。

コスト以外のメリットとして、取り扱いやすさや静音性も高く評価されています。