図 1:Porotonブランドの裏当レンガは、ドイツのバートノイシュタットにあるWienerbergerレンガ工場で製造されています。出典:Busch Vacuum Solutions.

最先端の真空テクノロジーによる高品質のルーフタイル

Wienerberger GmbH

バートノイシュタットにあるWienerberger GmbH社のレンガ工場では、押出成形機での粘土混合物のデガッシングに真空技術が使用されています。必要な真空の生成のための中核要素としてドライCOBRA NXスクリュー真空ポンプを搭載した真空システム。この真空ポンプは、オイル不要のドライかつ且つ非接触の圧縮方式で必要な真空を生成します。可変速ドライブを採用することで、デマンド式の制御が可能になり、材料に含まれる水分量に関係なく目的の真空を正確に維持することができます。最新の真空システムは、効率性、品質、運転安全性という点で、Wienerberger社に大きなメリットをもたらしました。

Wienerberger GmbHについて

バートノイシュタットにあるレンガとタイルの工場は1951年に設立され、その後2001年に、企業の長期的な成功を確保するため、ファミリー企業のGessner社からWienerberger Ziegelindustrie GmbH社に売却されました。この工場では、Porotonブランドの裏当レンガのほか、新しい省エネ規制の要件に合わせた高効率の断熱レンガも製造しています。ドイツのハノーバーに本社を置くWienerberger Ziegelindustrie GmbHは、オーストリアのウィーンに本社を置く国際的グループ企業、Wienerberger AGの傘下にあります。押出成形機は、Porotonブランドのさまざまな裏当レンガを製造するために使用されています。材料がツインシャフトミキサーと押出成形機の間にある真空チャンバーを通過する際にデガッシングが行われます。これにより、押出成形時に気泡が形成されるのを防止します。結果として安定性が大幅に向上し、乾燥前の変形を防ぎ、完成したレンガの寸法精度も確保できるようになります。レンガに断熱性を持たせるために必要な多孔構造は、おがくず、紙パルプ、ポリスチレンなどの補助的な材料を使用して焼成することで実現されます。これらの補助材料は焼成中に燃え尽き、材料には孔が残ります。

これまで使用されていた真空供給には、メンテナンスの手間がかかっていました。

バートノイシュタットのWienerbergerレンガ工場では、過去数年間にわたり、ワンス スルー オイル式ロータリーベーン真空ポンプを使用してきました。真空ポンプのオーバーホールが必要となったタイミングで、工場長のWolfram Tittel氏は真空供給を最適化する方法を探し始めました。同氏の主な目的は、オイルの消費、オイルエマルジョンの堆積、メンテナンスの手間を最小限に抑えることでした。そこで、Busch Vacuum Solutionsの真空スペシャリストに相談したところ、このアプリケーションの詳細な分析を経て、真空生成のための全く新しい全体的ソリューションの提案を受けました。

Buschの粘土デガッシングシステムで最高レベルの安定稼働を実現

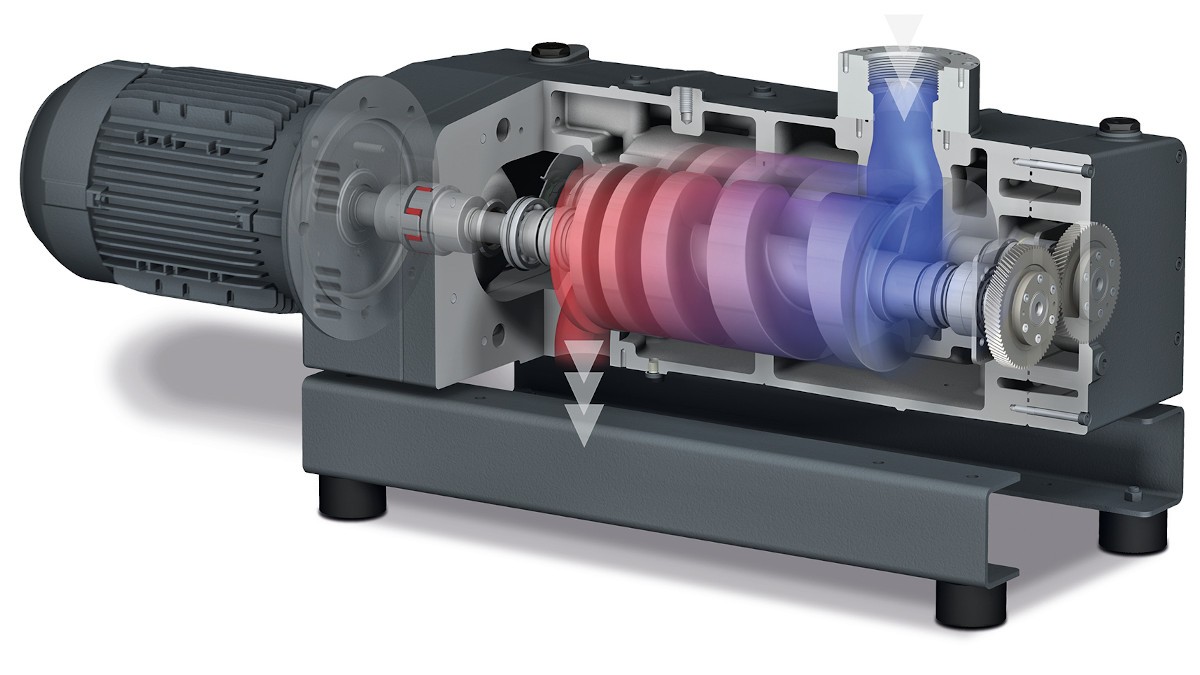

Buschは、この目的に特化した粘土デガッシングシステムを開発しました。その中核を担うのは、オイルやその他の作動液が不要なドライ式のCOBRA NXスクリュー真空ポンプです。この真空ポンプが空気と水蒸気を抽出し、圧縮して排出します。真空ポンプの上流のスタンディングフィルターは、粘土およびロームから出る砂ぼこりや粒子に対して最適化されています。真空ポンプの周波数制御モーターと統合されたデマンド式制御ユニットにより、真空チャンバー内を確実に所定の真空レベルに維持します。この真空ポンプは、その設計の特性から、あらかじめ設定した1 hPa(mbar)~大気圧の真空レベルを常にキープすることが可能です。粘土の水分量に応じて、真空チャンバーから抽出する必要がある水蒸気のレベルはさまざまに異なります。つまり、実際の空気の排出に加えて、多量の水蒸気も吸引する必要があるため、水分の多い材料の場合、モーターの回転数を上げ、真空ポンプの排気速度を速める必要があるということになります。材料に含まれる水分が少なくなれば、排気速度を再度下げます。このようにして真空チャンバー内の真空レベルを常に一定に保ちます。さらに、押出成形工程で口金に押し込まれる材料の水分レベルも、19.5%~21.5%の理想的な値に維持されます。柔軟なプロセス条件に対応しながら、安定した粘土デガッシングプロセスが実現します。

Buschの真空スペシャリストは、製造工場での1年間の運転の後、使用されていた真空ポンプCOBRAを解体し徹底的に検査しました。検査の結果、真空ポンプに侵入したほこりや粒子による損傷や摩耗の兆候は見られませんでした。メンテナンスの手間も、オイル潤滑式の真空ポンプと比較し大幅に省けます。COBRAスクリューポンプは非接触式であるため、摩耗がなく、消耗部品の交換が不要です。またドライ式運転であることから、オイルフィルター交換の必要もありません。さらに、オイルの購入やオイルエマルジョンの廃棄のためのすべての作業やコストも不要になりました。

-

図2:Wienerberger社での粘土レンガデガッシング用のCOBRA NX真空システム。出典:Busch Vacuum Solutions.

エネルギーと水の大幅な節約

エネルギー管理でDIN 50001規格に準拠しているレンガ工場では、真空生成のエネルギー消費量を抑えられるという点に大きな意味がありました。新しく導入された真空ポンプは、通常30~35ヘルツの範囲で運転され、水蒸気レベルが非常に高い場合にのみにフル性能で運転されます。2021年初めに真空システムを最適化するためのさらなる対策を実施し、Wienerberger社は水および廃水のコストをさらに節約できるようになりました。冷却水に閉回路を使用するようになり、真水の追加や廃水の処理が不要になりました。Wienerberger社は、Buschの真空技術者と協力し、粘土レンガ製造の真空生成をさらに効率化することに成功しました。

-

図3:COBRA NXスクリュー真空ポンプの動作原理。出典:Busch Vacuum Solutions.