Fig. 1: Lamellvakuumpumpen R5 RD 0360 är en storlek bland de senaste generationen vakuumpumpar för förpackningsprocesser. Källa: Busch Vacuum Solutions.

Energieffektiv vakuumförsörjning för köttbearbetningsanläggningar

Hygienisk förpackning av kött- och charkuteriprodukter

Ett integrerat förpackningskoncept som garanterar att färdiga produkter förpackas hygieniskt, pålitligt, snabbt och effektivt är en viktig komponent i den moderna produktionen av kött- och charkuteriprodukter.

Därför arbetar köttbearbetningsanläggningar kontinuerligt med att optimera sina produktionsprocesser och integrera förpackningslinjerna i den övergripande processen på bästa möjliga sätt. Rätt val av vakuumgenereringssystem har en stor påverkan på driftsäkerheten och den ekonomiska effektiviteten i förpackningsprocessen. Beroende på anläggningens storlek och vilka produktionsvolymer det rör sig om finns det ett antal olika vakuumförsörjningsalternativ. Alternativen förklaras nedan och ger något att fundera över för att finna den bästa möjliga lösningen i fråga om teknik och kostnadseffektivitet.

Rätt val av vakuumgenereringssystem har en stor påverkan på driftsäkerheten och den ekonomiska effektiviteten i förpackningsprocessen.

Vakuumförpackning av kött- och charkuterivaror erbjuder en grundläggande fördel: eliminering av luft i förpackningen som drastiskt reducerar syrehalten, saktar ner aktiviteten hos syrekrävande bakterier och på så sätt väsentligt förlänger hållbarheten.

Vakuumförpackning är hygieniskt och kan ge produkterna ett attraktivt utseende. Det finns ett brett utbud av vakuumförpackningsutrustning på marknaden och därför finns det en lämplig förpackningsmaskin för alla förpackningsbehov. Oberoende av konstruktion och storlek har dessa förpackningsmaskiner en sak gemensamt: för alla maskiner måste vakuum genereras för att uppfylla kraven för vakuumförpackning. Detta uppnås genom användning av en inbyggd eller separat vakuumpump. Andra alternativ är centrala vakuumförsörjningssystem som består av flera anslutna förpackningsmaskiner.

Det finns ett brett utbud av vakuumförpackningsutrustning på marknaden och därför finns det en lämplig förpackningsmaskin för alla förpackningsbehov.

Inbyggda vakuumpumpar

Vakuumpumpen brukar vara inbyggd eller separat installerad i anslutning till en vakuumförpackningsmaskin – oavsett om det rör sig om en förpackningsmaskin med vakuumkammare, en tray sealer eller en termoformande förpackningsmaskin. Oljesmorda lamelllvakuumpumpar används nästan uteslutande för detta ändamål (fig. 1).

Kontinuerlig vidareutveckling säkerställer att vakuumpumparna från Dr.-Ing. K. Busch GmbH alltid bygger på den senaste tekniken, med miljontals exemplar i drift världen över.

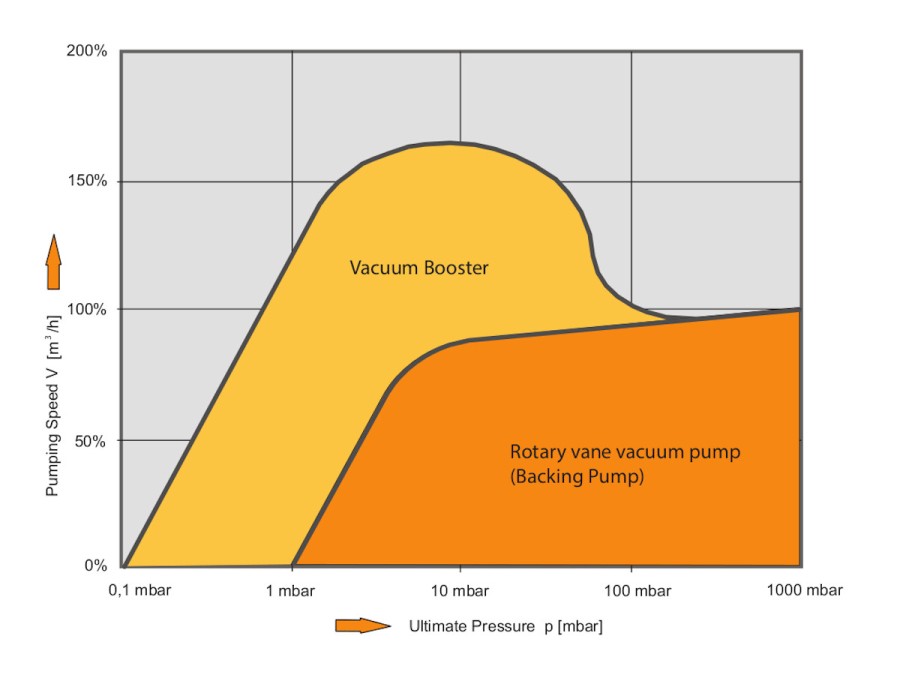

Vakuumpumpen, som kan vara inbyggd eller separat installerad, är det enklaste och vanligaste sättet att generera vakuum i förpackningsprocesser. Korta rör mellan vakuumkammare, tätningsstation och vakuumpump garanterar att luften snabbt avlägsnas ur förpackningen. Större termoformande förpackningsmaskiner med höga förpackningsvolymer kan dessutom utrustas med en vakuumbooster.

Högre kapacitet uppnås genom att lamellvakuumpumpar kombineras med vakuumboostrar för att reducera nedpumpningstiden.

Partiell centralisering

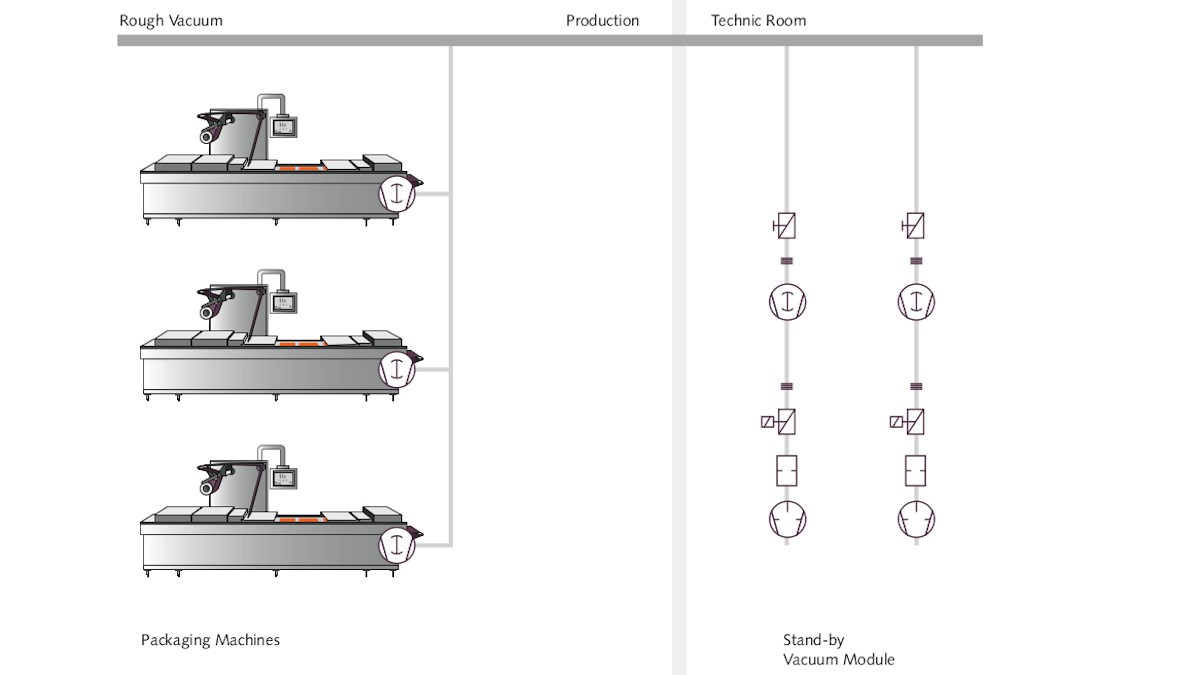

Med partiell centralisering (fig. 2) avlägsnas lamellvakuumpumparna från själva förpackningsrummet och integreras i ett centralt förvakuumsystem för samtliga förpackningsmaskiner i ett separat rum. Torrgående, oljefria vakuumboostrar installeras direkt i förpackningsmaskinerna och ansluts till det centrala förvakuumtekniksystemet via ett rörsystem. Ett partiellt centraliserat system är alltid motiverat där två till maximalt fem termoformande förpackningsmaskiner arbetar intill varandra i samma område. Om fler förpackningsmaskiner används leder det till för höga investeringskostnader eftersom varje maskin har sin egen vakuumbooster. Detta talar för att vakuumförsörjningen bör centraliseras fullt ut.

-

Fig. 2: Partiell centralisering av vakuumförsörjningen. Källa: Busch Vacuum Solutions.

Central vakuumförsörjning

- Ekonomisk effektivitet

Oftast behövs det färre vakuumpumpar för en central vakuumförsörjning.

-

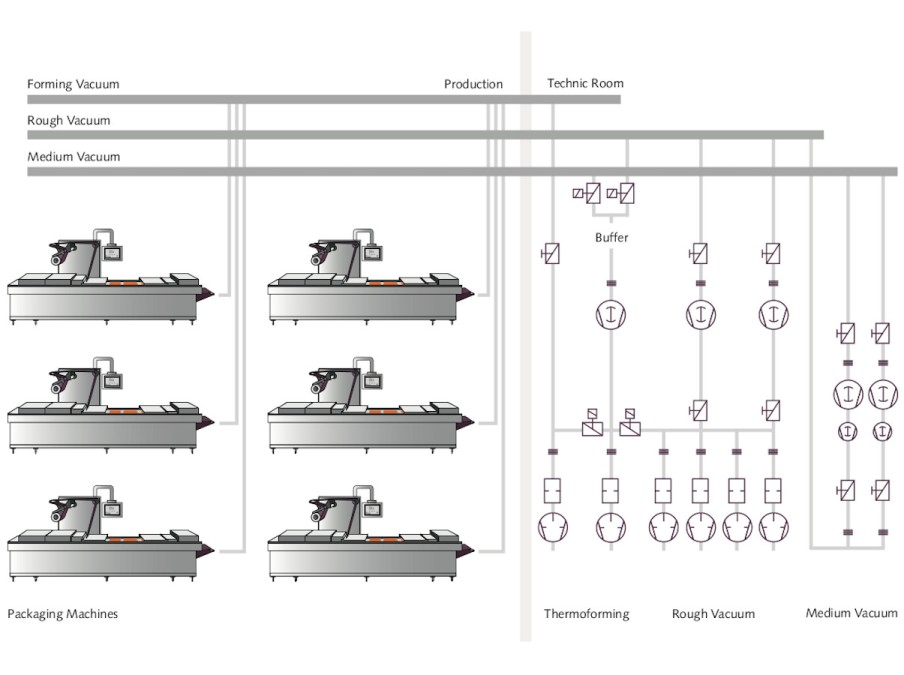

Fig. 3: Full centralisering av vakuumförsörjningen. Källa: Busch Vacuum Solutions.

-

Fig. 4: Centraliserade vakuumsystem för 30 förpackningslinjer med termoformande förpackningsmaskiner. Källa: Busch Vacuum Solutions.

- Hygien

- Tillvägagångssätt

Här krävs en robust vakuumpumpsenhet för den första evakueringen och en medelstor vakuumpumpsenhet för evakuering till förpackningstryck. Växlingsventilerna med motsvarande styrenheter är monterade på förpackningsmaskinerna. De styr övergången från grovt till medelstort vakuum

För termoformande förpackningsmaskiner tar formningsstationen sitt vakuum via en separat termoformande vakuumpumpsenhet. Detta säkerställer att de på förhand upphettade basfolierna sugs in i formen och antar önskad form.

Denna separation till olika vakuumstationer är nödvändig dels eftersom formnings- och tätningsfunktionerna körs vid olika vakuum, och dels eftersom tvåstegsevakueringen av tätningskammaren kräver betydligt lägre kapacitet. Rörledningarna fungerar som en vakuumreserv. Denna buffert är nödvändig för att behålla ett jämnt förpackningstryck även då alla förpackningsmaskiner körs med samma antal cykler.

Det centrala vakuumsystemet är helt automatiskt: det aktiverar enskilda vakuummoduler där större vakuum krävs och/eller stänger av enskilda vakuummoduler om mindre vakuum krävs. Om en vakuumpump inte håller måttet i pumpenheter med grovt, medelstort vakuum eller termoformande pumpenheter aktiveras reservpumpen automatiskt. Detta garanterar maximal driftsäkerhet för vakuumförsörjningen till förpackningsmaskinerna.

- Underhåll

- Integrering i processens styrsystem

Sammanfattning

I system med två eller fler vakuumförpackningsmaskiner bör operatören eller ansvarig driftchef beakta hur vakuum genereras. Det är viktigt att komma ihåg att produktion, t.ex. med korvstoppare eller -tumlare, också kräver vakuum som kan levereras från en central vakuumförsörjning.

Dr.-Ing. K. Busch GmbH är världens största tillverkare av vakuumpumpar för förpackningsprocesser.