Delikatessföretaget Feinkost Dittmann har tillverkat antipasti- och delikatessprodukter i över 100 år. På produktionsanläggningen i Taunusstein, Tyskland tillverkas olika produkter i glaskonserver eller som färskvaror packade på plastbrickor. Vakuumförsörjningen för förpackningsmaskinerna har utförts av ett centralvakuumsystem från Busch sedan över ett år. Detta är betydligt mer ekonomiskt än den vakuumteknik man tidigare använde. Bara energiförbrukningen reducerades mer över 70 %.

Produkter i färskvaruavdelningen packas på plastbrickor i produktionsbyggnaden i Taunusstein. Under den här processen sugs luft ut ur förpackningsbrickorna innan en CO2 N2 skyddande gasblandning tillsätts förpackningen. En folie i syntetmaterial används sedan till att förse förpackningen med en gastätad försegling innan förpackningen försluts med ett plastlock. Den här typen av förpackning säkerställer att syreinnehållet är under 1 % tack vare evakueringen av luft och användningen av skyddsgas i förpackningen. Detta ökar produktens hållbarhet dramatiskt. Produktens presentation med transparent förpackning är också idealisk eftersom folien inte lägger sig direkt på produkten eller krossar den tack vare det negativa trycket i förpackningen.

Bild: © www.istockphoto.com - kabVisio.

Vacuumförsörjning för livsmedelsförpackning – 70 % lägre energiförbrukning

-

Källa: Busch Vacuum Solutions.

Totalt används fyra förpackningsmaskiner (brickförseglare) för förpackning under ett tvåskift. Det vakuum som krävs för detta genereras av lamellvakuumpumpar med 5,5 kilowatt motoreffekt vardera. I början var de installerade direkt på förpackningsmaskinerna. Av hygienskäl och för att reducera den termiska belastningen i produktionsrummen installerades dessa vakuumpumpar senare i ett separat rum över produktionsrummet och anslöts till förpackningsmaskinerna genom ett rörledningsnätverk. Andreas Lutz, teknisk projektledare på produktionsanläggningen, var inte särskilt nöjd med den här lösningen eftersom vakuumpumparna fortfarande krävde höga underhållsnivåer. Variationer eller fel i vakuumnätverket upptäcktes först då en av förpackningsmaskinerna lagrade ett felmeddelande och automatiskt stängdes av då vakuumnivån inte uppnåddes snabbt nog eller inte uppnåddes alls. Detta ledde till upprepade produktionsstopp i enskilda förpackningslinjer.

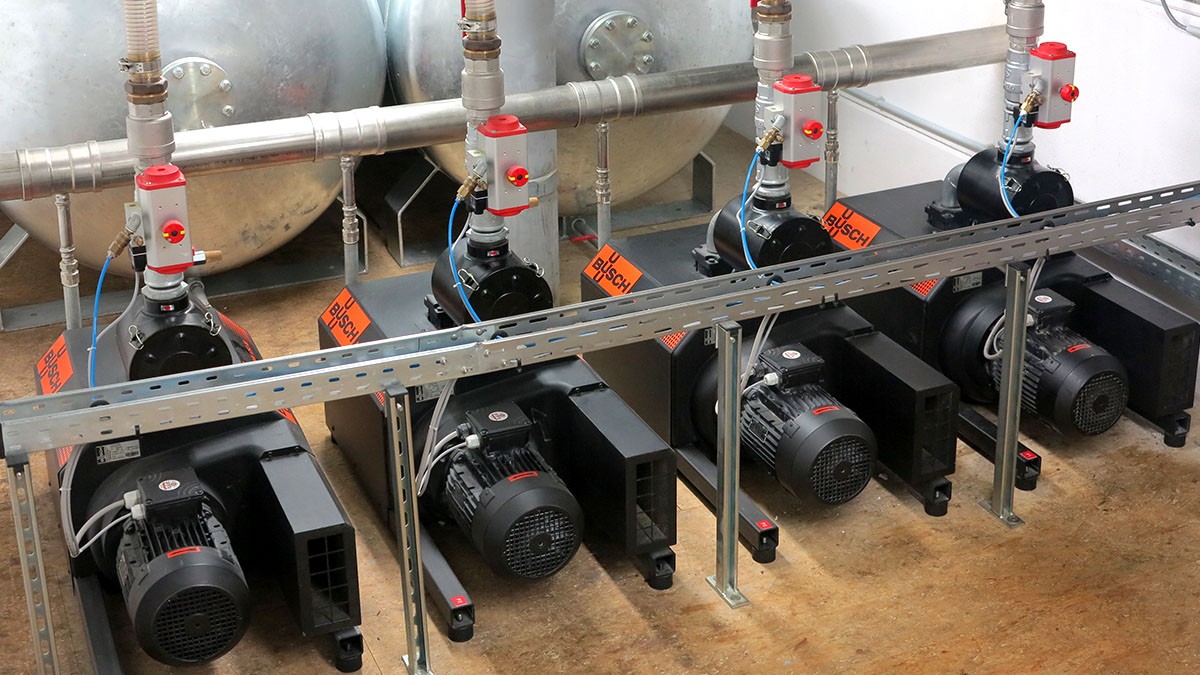

År 2013 kontaktade Andreas Lutz vakuumspecialisterna hos Busch. De fick i uppdrag att erbjuda en mer pålitlig och effektiv lösning. Samtidigt skulle fortsatt användning av det befintliga rörledningsnätverket integreras. Dessutom skulle vakuumförsörjningen utformas för att möjliggöra en sammankoppling av flera förpackningsmaskiner i händelse av en planerad utbyggnad av produktionskapaciteten. Busch analyserade förhållandena på plats och alla tekniska parametrar i detalj i tätt samarbete med projektledaren från Feinkost Dittmann och deras laboratorium. Resultatet av denna analys och omfattande rådgivning blev ett centralvakuumsystem med fyra MINK klovakuumpumpar.

År 2013 kontaktade Andreas Lutz vakuumspecialisterna hos Busch. De fick i uppdrag att erbjuda en mer pålitlig och effektiv lösning. Samtidigt skulle fortsatt användning av det befintliga rörledningsnätverket integreras. Dessutom skulle vakuumförsörjningen utformas för att möjliggöra en sammankoppling av flera förpackningsmaskiner i händelse av en planerad utbyggnad av produktionskapaciteten. Busch analyserade förhållandena på plats och alla tekniska parametrar i detalj i tätt samarbete med projektledaren från Feinkost Dittmann och deras laboratorium. Resultatet av denna analys och omfattande rådgivning blev ett centralvakuumsystem med fyra MINK klovakuumpumpar.

-

Centralvakuumsystem med MINK klovakuumpumpar från Busch

Dessa har den grundläggande fördelen av att de inte kräver någon driftsvätska så som olja i kompressionskammaren. Detta eliminerar allt underhållsarbete som har med olja att göra, till exempel oljekontroller, oljebyten, oljefilterbyten samt kostnader förbundna med inköp och avfallshantering av olja och oljefilter. Mink klovakuumpumpar arbetar dessutom beröringsfritt. Detta innebär att det inte finns några delar i kompressionskammaren som kommer i kontakt mekaniskt och därmed kan ge upphov till slitage. Detta eliminerar byte av slitdelar och den arbetstid och onödiga kostnader detta tar i anspråk. Den beröringsfria driftmetoden med klovakuumteknik möjligör också en hög grad av effektivitet och kräver mindre motoreffekt än traditionella vakuumpumpar.

Detta centrala vakuumsystem installerades i slutet av 2013. Tre vakuumbehållare med en volym på 3 000 liter vardera är monterade före MINK klovakuumpumpar. Detta säkerställer att tillräckligt höga vakuumnivåer omedelbart finns tillgängliga i maskinerna vid behov.

Tidigare användes alla sex lamellvakuumpumpar i genomsnitt 15 timmar om dagen. MINK vakuumpumparna i det nya centrala systemet kontrolleras så att endast de vakuumpumpar körs som behövs för de aktuella vakuumkraven.

Två av vakuumpumparna med standardmotorer ansvarar för den så kallade basbelastningen. De andra två vakuumpumparna är frekvensstyrda och säkerställer finjustering av vakuumbehovet genom att justera deras hastighet. Med denna intelligenta lösning justeras centralvakuumsystemets kapacitet sig själv efter de aktuella kraven.

Dessa kontroller reducerar drastiskt de aktuella drifttiderna för de enskilda vakuumpumparna eftersom alla fyra vakuumpumparna under normal drift aldrig behöver arbeta med full belastning. Feinkost Dittmanns centralvakuumsystem har därför tillräckliga effektreserver till att koppla till fler förpackningsmaskiner. Det finns en plan för att koppla in ytterligare vakuumfyllare för glaskonserver, vilket skulle eliminera behovet av den befintliga decentraliserade vakuumpumpen med vätskering med 7,5 kilowatts drivning och på så sätt generera ytterligare energibesparingar.

Efter mer än två års drift är projektchef Andreas Lutz extremt positiv då han utvärderar situationen:

Underhåll av det nya centralvakuumsystemet utförs av servicetekniker från Busch. Detta är dock begränsat till årliga mätningar av sluttrycket och aktuell förbrukning på varje enskild vakuumpump samt byte av uppströms partikelfilter och ett oljebyte i växellådan.

Detta centrala vakuumsystem installerades i slutet av 2013. Tre vakuumbehållare med en volym på 3 000 liter vardera är monterade före MINK klovakuumpumpar. Detta säkerställer att tillräckligt höga vakuumnivåer omedelbart finns tillgängliga i maskinerna vid behov.

Tidigare användes alla sex lamellvakuumpumpar i genomsnitt 15 timmar om dagen. MINK vakuumpumparna i det nya centrala systemet kontrolleras så att endast de vakuumpumpar körs som behövs för de aktuella vakuumkraven.

Två av vakuumpumparna med standardmotorer ansvarar för den så kallade basbelastningen. De andra två vakuumpumparna är frekvensstyrda och säkerställer finjustering av vakuumbehovet genom att justera deras hastighet. Med denna intelligenta lösning justeras centralvakuumsystemets kapacitet sig själv efter de aktuella kraven.

Dessa kontroller reducerar drastiskt de aktuella drifttiderna för de enskilda vakuumpumparna eftersom alla fyra vakuumpumparna under normal drift aldrig behöver arbeta med full belastning. Feinkost Dittmanns centralvakuumsystem har därför tillräckliga effektreserver till att koppla till fler förpackningsmaskiner. Det finns en plan för att koppla in ytterligare vakuumfyllare för glaskonserver, vilket skulle eliminera behovet av den befintliga decentraliserade vakuumpumpen med vätskering med 7,5 kilowatts drivning och på så sätt generera ytterligare energibesparingar.

Efter mer än två års drift är projektchef Andreas Lutz extremt positiv då han utvärderar situationen:

- Lägre energibehov på över 70 %

- Drastisk sänkning av underhållsinsatser

- Högre pålitlighet

- Inga fel eller haverier

Underhåll av det nya centralvakuumsystemet utförs av servicetekniker från Busch. Detta är dock begränsat till årliga mätningar av sluttrycket och aktuell förbrukning på varje enskild vakuumpump samt byte av uppströms partikelfilter och ett oljebyte i växellådan.