Fig. 1: Plasmanitriderad extruderskruv förberedd för arc-PVD-beläggningsprocess. Källa: Busch Vacuum Solutions.

Skruvvakuumpump för arc PVC-beläggning

Kärnverksamheten hos Dreistegen GmbH är slutbearbetning av stora metallverktyg och -komponenter. Det kräver olika diffusionsskiktsbehandlingar, så som nitrering, nitrokarburisering eller oxidering samt beläggningstekniker så som fysisk ångdeponering (PVD) och kemisk ångdeponering (CVD) under applicering av kall plasma.

Då härdade tunna skikt appliceras med bågförångning (arc PVD) under vacuum förlitar sig Dreistegen på en COBRA NC skruvvakuumpump från Busch Vacuum Solutions. Som reservpump arbetar den med två parallella, turbomolekulära vakuumpumpar för att generera vakuum till beläggningskammaren.

År 2008 lanserade Dr. Oliver Kayser sitt eget företag i byggnaderna till en före detta textilfabrik i staden Monschau i Eifel-regionen i Tyskland. Efter 200 år fick den gamla industribyggnaden nytt liv av Kayser, vars företag till en början fokuserade på plasmanitrering och PVD-beläggning för verktyg och komponenter. Vad som började i liten skala i delvis förfallna byggnader har nu förvandlats till ett modernt, medelstort företag med 40 anställda som applicerar tunna skikt på arbetsstycken för att skydda dem mot slitage och korrosion. Dessa beläggningar kan dessutom förhindra att avlagringar bildas på ytorna. Parasitiska reaktioner med andra material undviks därmed. Många av Dreistegens kunder kommer från plastbearbetningsbranschen och ger dem i uppdrag att belägga sprutformade, extruderade eller formblåsta verktyg. Dr. Oliver Kayser utvecklade en särskild form av beläggning som förhindrar att verktygsytans katalytiska stimulatering försämrar den smälta plasten. Detta gör att plasten inte fastnar i formen. För operatören innebär detta att material och färg kan ändras snabbt vid användning av extrudering eller formsprutning. Vidare kan mängden formsläppningsmedel reduceras eller så kan användningen av medel elimineras helt och hållet.

Dreistegen belägger även formverktyg och gjutformar, framförallt för fordonsindustrin och dess leverantörer. Dreistegen erbjuder ett utbud av nitrering, PVD- och CVD-beläggningar och ytfinish.

Dr. Oliver Kayser är intensivt engagerad i moderna beläggningstekniker och experimenterar ständigt med olika sätt att optimera tunna skikt för att ge dem särskilda egenskaper som genererar fördelar åt deras kunder inom vissa tillämpningar. Detta inbegriper även optimering av teknologin på företagets anläggning.

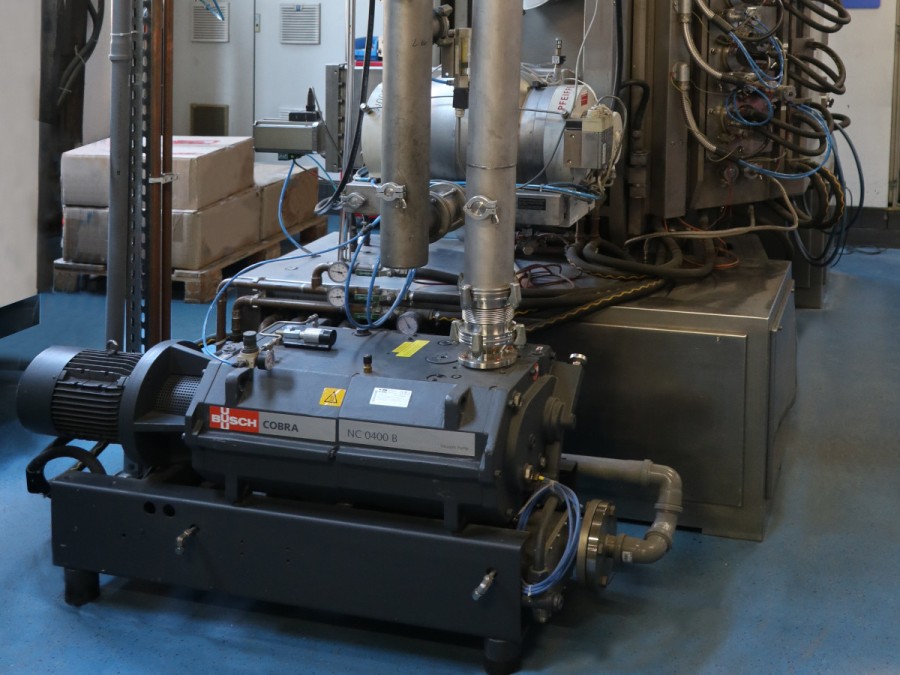

Det arc-PVD-beläggningssystem han köpte, med en användningsbar vänddiameter på 1 200 millimeter och en användbar höjd på 1 500 millimeter, installerades ursprungligen med ett vakuumsystem som bestod av en oljesmord lamellvakuumpump som reservpump och två vakuumboostrar. Det här systemet genererade det vakuum som krävdes för de två turbomolekulära vakuumpumpar som arbetade parallellt. Kayser ersatte hela denna reservvakuumenhet med en COBRA NC 400 B från Busch. Skruvvakuumpumpen uppnår ett sluttryck på 0,05 mbar (hPa) i ett enda steg. Detta gör att det kan ersätta den gamla trestegs-vakuumenheten från en annan tillverkare avseende sluttryck och kapacitet och samtidigt uppnå betydligt bättre energieffektivitet.

Kayser uppskattar den stabila och pålitliga prestandan hos COBRA NC och den tysta driften. Vidare tar den mycket mindre plats än det tidigare vakuumsystemet.

-

Fig. 2: System för arc-PVD-beläggning med en COBRA NC skruvvakuumpump som reservpump för två turbomolekylära vakuumpumpar. Källa: Busch Vacuum Solutions.

Kayser gjorde även grundliga undersökningar av skruvvakuumpumpar från en annan tillverkare. De hade ett enkelsidigt lagersystem och drevs av en specialmotor som var svår att ersätta.

Kayser var imponerad av COBRAs modulära, funktionella design med ett dubbelsidigt lagersystem på de två skruvrotorerna och dess flänsmonterade standardmotor, som kan ersättas närsomhelst.

Från laddning av beläggningskammaren till demontering av arbetsstycken tar den faktiska arc-PVD-processen mellan 14 och 18 timmar. COBRA NC vakuumpump fortsätter att köra under de korta avbrotten mellan två processer för montering och demontering av arbetsstyckena. Detta innebär att COBRA NC kör året om. För Kayser är den aktuella konfigurationen för generering av processvakuum i hans beläggningssystem – som består av en kombination av en COBRA NC skruvvakuumpump och två parallella eftermonterade, turbomolekylära vakuumpumpar – den perfekta lösningen.

Grundmaterialet i arbetsstycket måste vara av en viss ythårdhetsnivå innan det kan ges en arc-PVD-beläggning. Av denna anledning förbereder Dreistegen i regel arbetsstyckena inför beläggning med en plasmanitreringsprocess.

De plasmanitriderade arbetsstyckena blästras sedan med glaspärlor eller poleras något vid behov. När arbetsstyckena har rengjorts, säkras de i hållare och laddas in i beläggningskammaren. Den slutna kammaren evakueras sedan till en vakuumnivå på 10-5 mbar (hPa). Arbetsstyckena i kammaren värms sedan upp till maximalt 450 °C.

När processtemperaturen har nåtts eroderas de naturliga oxiderna i en glimurladdningsplasma av argon. Arc-förångarna antänds därefter och kan därmed förflyttas. De förblir dock fastbundna till doneringsmaterialen titan, krom eller legeringar av dessa på grund av de permanenta magneterna som är fastsatta baktill. Aluminiumlegeringar eller andra metaller kan också användas.

I bågen (arc) förångas donatorns material i en explosionsliknande process där de enskilda ångpartiklarna blir nästan helt joniserade. Elektrisk priming (BIAS) används för att skjuta jonerna mot arbetsstyckena. Reaktiva gaser som kvävgas, acetylen, metan, syre och vätgas tillsätts också. Tillägget av dessa gaser gör så att trycket i beläggningskammaren stiger till 10-2 mbar (hPa). De reaktiva gaser som avges från plasman binder sig till metalljonerna på arbetsstyckets yta och bildar skikten som den hårda beläggningen utgörs av. Typiska föreningar inkluderar titannitrid (TiN), titankarbonitrid (TiCN), kromnitrid (CrN), aluminium-titannitrid (AlTiN) och kromoxid (Cr2O3). På grund av den höga partikelenergin och spridningsförmågan är beläggningen som skapas exceptionellt vidhäftande och enhetlig, till och med på arbetsstycken med komplexa former. De tunna skikt som skapas av Dreistegen med arc-förångning uppnår hårdhetsnivåer på över 2 000 HV (Vickers hårdhet).

Jämfört med den ursprungliga vakuumenheten är mängden underhållsarbete som krävs på vakuumsystemet väsentligt lägre tack vare användningen av COBRA NC skruvvakuumpump.

Det enda arbete som krävs på skruvvakuumpumpen är ett årligt byte av växelolja.

Dr. Oliver Kayser understryker att skruvvakuumpumpens absoluta driftsäkerhet är mycket viktig för honom. Bortfall av vakuumpumpen under processen skulle ge upphov till enorma skador, eftersom detta skulle leda till att dyra arbetsstycken blev värdelösa.

Efter två år av oavbruten drift hos COBRA NC, säger Dr. Oliver Kayser:

Vi på Dreistegen är nöjda Busch-kunder och vi är även imponerade av maskinernas kvalitet.