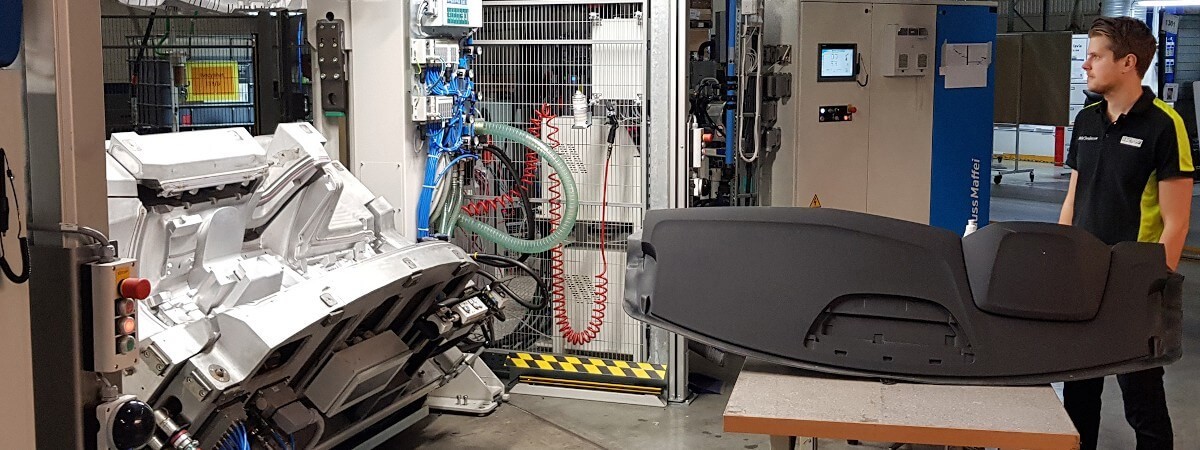

Kalibreringssystem för skumgjutning av förarplatser. Underhållschef Markel Jordansson övervakar vakuumet. Källa: Busch Vacuum Solutions.

Tryckreglerad vakuumteknik sparar energi

Ett längre test klargjorde saken: Det går att uppnå avsevärda energibesparingar med Buschs nya R5 RA 0840 A PLUS lamellvakuumpump. Fordonsunderleverantören IAC Group AB använder en ny lamellvakuumpump i ett av sina lamineringssystem för produktion av förarplatser till olika Volvo-modeller.

Vakuumpumparnas integrerade tryckreglering medger behovsstyrd drift, vilket gav en lägre elkostnad per månad på över 50 procent.

IAC Group är en global leverantör till fordonsindustrin med fler än 50 produktionsanläggningar och 22 000 anställda. På anläggningen i Göteborg tillverkar 650 anställda huvudsakligen förarplatser och invändiga dörrpaneler åt Volvo och levererar dem just-in-time flera gånger om dagen direkt till Volvos produktionslinje.

Fram till nu hade två traditionella lamellvakuumpumpar varit installerade på ett lamineringssystem för förarplatser (fig. 1). Vakuumpumparna var oreglerade och kördes permanent i treskift, fem dagar i veckan. Vakuumet håller dekorationsfilmen och basfilmen på plats efter manuell införing i formen. Varje vakuumpump var utrustad med en 15 kilowatts motor vilket innebar att den årliga effektförbrukningen uppgick till omkring 120 000 kWh. De två vakuumpumparna hade gått i 30 år och det var dags för en allmän översyn av pumparna alternativt byte mot helt nya pumpar. Underhållschef Markel Jordansson bad Busch Vacuum Solutions ta fram en praktisk och kostnadseffektiv lösning. Buschs vakuumexperter rekommenderade nyutvecklade R5 PLUS (fig. 2).

-

Nya R5 PLUS lamellvakuumpump är tryckreglerad och anpassas därmed efter de faktiska processvillkoren. Källa: Busch Vacuum Solutions.

Det är en oljesmord lamellvakuumpump – en robust vakuumteknik, beprövad i industrin under många decennier.

En av de stora fördelarna med lamellteknik är att effektförbrukningen minskar när trycket sjunker.

Den högsta effektförbrukningen infaller mellan atmosfärstryck (startfasen) och en vakuumnivå på 300 mbar. Inom det faktiska driftintervallet på 30 till 40 millibar förbrukar vakuumpumpen bara omkring 70 procent av nominellt motorvärde.

Denna nya utveckling från Busch är utrustad med ett integrerat styrsystem som standard. Beroende på trycket ger systemet en exakt reglering av förinställd vakuumnivå och en permanent garanterad kapacitet med ett givet varvtal.

Markel Jordansson beslöt sig för att testa denna vakuumpump under några månader. Tryckreglerad drift ska säkerställa att det specificerade börtrycket på 30 mbar vid vakuumpumpen hålls oberoende av den faktiska kapacitet som krävs i de olika processtegen.

Under produktionsprocessen på lamineringssystemet, som producerar omkring 200 förarplatser varje dag, var det så gott som omöjligt att på förhand fastställa den faktiska kapaciteten. Totalt åtta processteg utförs på systemet. Dessa är inte inbördes synkroniserade och kräver olika kapacitet. Tidigare krävdes en vakuumnivå på 40 mbar direkt vid formen för att hålla fast de isatta formgjutna delarna. Eftersom vakuumförsörjningen inte är installerad direkt på lamineringssystemet uppstår läckage i den längre vakuumledningen. Detta innebär att vakuumpumpen behöver tillhandahålla en vakuumnivå på 30 mbar.

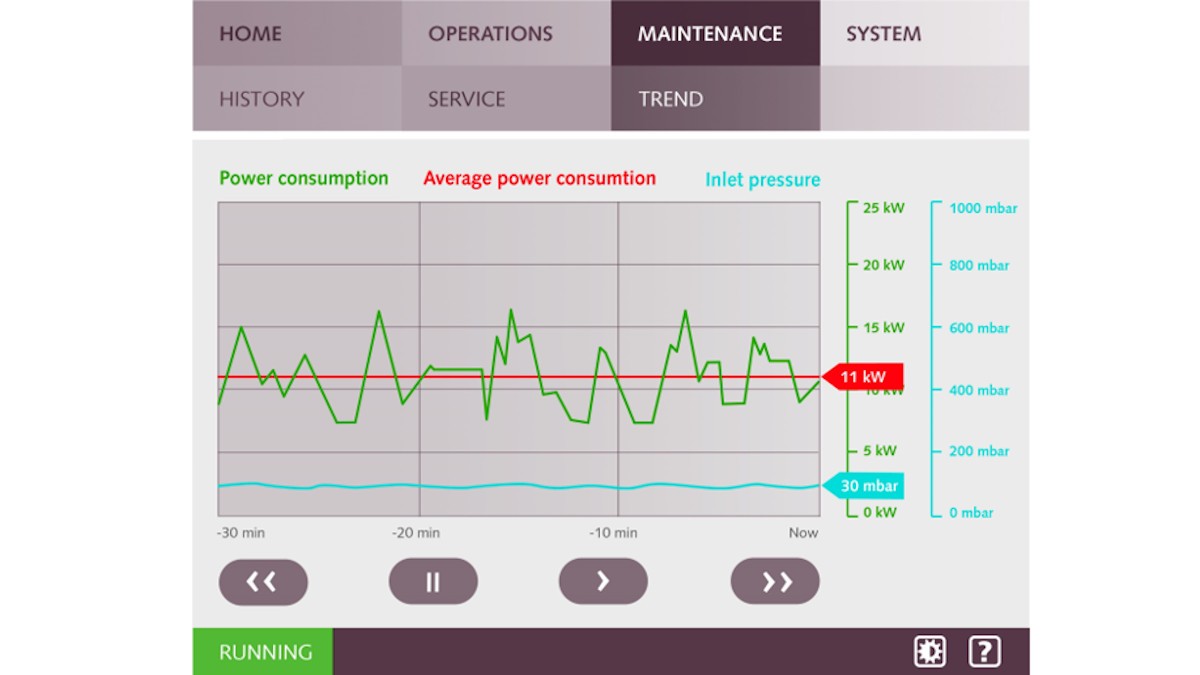

När R5 PLUS togs i drift gick det att avläsa det erforderliga varvtalet – och därmed kapaciteten – via systemets display. En vakuumnivå på 30 mbar programmerades. Man insåg snabbt att kapacitetsbehovet varierar mycket beroende på processtegen och att vakuumpumpen kompenserar för detta genom att ändra varvtalet. Den inbyggda PLC:n registrerar driftrelaterade data som alltid är tillgängliga via displayen (fig. 3), kan avläsas med det inbyggda minneskortet eller skickas till systemstyrningen eller andra externa enheter. Underhållschef Markel Jordansson har också aktiverat Eco-läget som automatiskt stänger av vakuumpumpen efter en fritt valbar tid under vilken processen inte kräver någon energi från vakuumpumpen. När processen kräver vakuum igen startar vakuumpumpen automatiskt och anpassas efter det erforderliga varvtalet. Detta är särskilt energisparande under korta produktionsavbrott och -uppehåll. Under tidigare liknande förhållanden körde pumparna kontinuerligt med 100 procent effekt. Markel Jordansson har låtit en ingenjör räkna på energibesparingspotentialen internt och kan påvisa att nya R5 PLUS lamellvakuumpump sparar 8 400 euro per år i energikostnader. Detta inkluderar inte extra sparpotential genom processoptimering. Vakuumpumpen kan nu fininställas tack vare kontinuerlig registrering av sluttrycket och effektförbrukningen i kombination med ett flertal andra parametrar. Från början krävdes exempelvis 30 mbar arbetstryck direkt vid formen, men efter några veckor befanns 40 mbar vara tillräckligt för denna tillämpning. Om en låg vakuumnivå har specificerats svarar vakuumpumpen med ännu lägre varvtal och ännu lägre energiförbrukning.

-

Olika parametrar kan avläsas direkt på vakuumpumpens display. Den visar effektförbrukning, genomsnittlig effektförbrukning och vakuumnivå vid pumpinloppet. Här kan också oljetemperatur, drifttid, tid till nästa underhåll eller varvtal visas. Källa: Busch Vacuum Solutions.

En annan stor fördel för Markel Jordansson är de märkbart lägre bullernivåerna med nya R5 PLUS jämfört med de äldre vakuumpumparna som användes tidigare.

Båda de äldre lamellvakuumpumparna hade ljudnivåer på 79 dB(A), vilket gjorde det omöjligt att föra ett samtal i pumprummet, säger Markel Jordansson. Också vid maximalt varvtal avger R5 PLUS bara omkring 70 dB(A).

Efter de första månaderna av testet var underhållschefen Markel Jordansson säker på att R5 PLUS är den perfekta vakuumpumpen för denna tillämpning.