Fig. 1: Förpackning av fågelköttkorvar på en termoformande förpackningsmaskin. Källa: Busch Vacuum Solutions.

Högre effektivitet och kortare cykeltider vid förpackning av fågelköttskorvar med R5

Med två produktionsanläggningar är Drobimex Sp. z o.o. en av de största fågelköttsproducenterna i Polen. Bland andra produkter produceras olika typer av fågelköttskorv på processanläggningen i Goleniow. De olika fågelköttsprodukterna förpackas på de tre förpackningslinjerna med termoformande förpackningsmaskiner som är kopplade till en central vakuumförsörjning från Busch. Detta ger säker och ekonomiskk förpackning i en skyddad atmosfär.

Hos Drobimex i Goleniow bearbetas köttet från nyslaktade kycklingar till olika korvtyper efter att de benats ur. Skivade och portionsförpackade korvspecialiteter i en skyddad atmosfär utgör den största delen av produktionen. Korvprodukterna förpackas på totalt tre förpackningslinjer (fig. 1). Dessa är inrymda i en produktionsbyggnad som byggdes 2015. Med det nya byggprojektet beslöt man på Drobimex att köpa in ett centralvakuumsystem (fig. 2) från Busch Vacuum Pumps and Systems och överge den tidigare lösningen som innebar att vakuumpumparna monterades direkt på eller i förpackningsmaskinen. Ett skäl till detta beslut var att man blivit rekommenderade detta av kollegor från Wiesenhof, en tysk fågelköttsproducent i Rietberg, Tyskland, som också ingår i PHW Group. De använde sig redan av ett centralvakuumsystem med Busch vakuumpumpar och hade goda erfarenheter på energikostnadssidan och även vad gällde tillförlitligheten. Det gjorde att underhållschefen Andrzej Kaźmirski kontaktade Buschs polska säljföretag direkt, som slutligen också blev det som konstruerade och implementerade ett anpassat vakuumsystem för Drobimex tillsammans med Buschs huvudanläggning i Tyskland. Utmaningen under denna process var att konstruera systemet på ett sätt så att det skulle passa in i ett smalt utrymme utanför produktions- och förpackningsrummen. För Andrzej Kaźmirski var det extremt viktigt att vakuumförsörjningen skulle installeras utanför de kylda produktionsytorna, eftersom spillvärme från vakuumpumparna skulle kräva mer kraft för kylning för rummen, vilket oundvikligen skulle leda till en högre energiförbrukning. En annan fördel med att installera vakuumförsörjningen utanför produktionsrummen var att underhållspersonal kunde slippa ta sig in i hygienkänsliga områden och att underhåll kunde utföras under normal arbetstid.

-

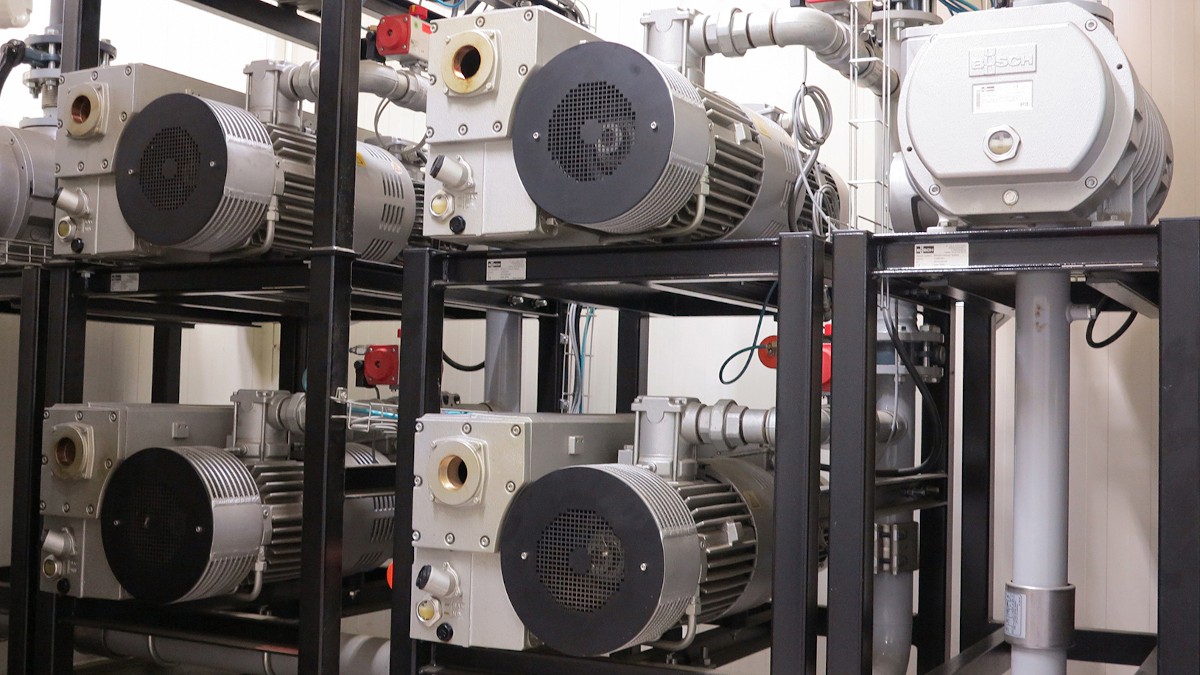

Fig. 2: Delbild av centralvakuumsystem. Källa: Busch Vacuum Solutions.

Busch konstruerade systemet så att maximala cykelfrekvenser kan köras på förpackningslinjerna med termoformningsmaskiner. I processen evakueras förpackningskamrarna i två steg. Detta utnyttjar den kritiska tryckgradienten och uppnår därmed kortast möjliga cykeltider. Detta innebär att en del av det centrala vakuumsystemet utgörs av pumpstationer för grovvakuum som evakuerar förpackningen i förväg till 50 millibar innan pumpstationerna för finvakuum startas med reverserande ventiler som ytterligare reducerar vakuumet i förpackningskammaren till fem millibar. Därefter flödas förpackningen med skyddande atmosfär, en gasblandning av koldioxid och kväve, och förseglas. Detta är inte bara det snabbaste sättet att nå önskad vakuumnivå i förpackningen. Det är också det mest effektiva.

Den höga effektiviteten kan uppnås eftersom, R5 lamellvakuumpumpar med relativt låg kapacitet används till att uppnå grovvakuum. I pumpstationerna för finvakuum används frekvensstyrda Panda vakuum boosters eftersom boosterpumpar startat endast sedan grovvakuum har uppnåtts.

En termoformande vakuumpumpstation levererar ett vakuum på 180 millibar till den termoformande maskinens formningsstation. Detta vakuum utgör basfoile för förpackningen och formar därmed förpackningsbrickan.

En större effektivitetshöjning tillhandahålls av ett behovsstyrt kontrollsystem som säkerställer att de enda vakuumpumpar som används är de som faktiskt behövs. I praktiken innebär detta oftast att alla vakuumpumpar aldrig är i drift samtidigt och därmed inte förbrukar ström konstant. Med en genomsnittlig drifttid på cirka tio timmar per arbetsdag under en fem eller sex dagar lång arbetsvecka, ska denna fördel inte underskattas.

Underhåll av ett centralvakuumsystem utförs av erfarna servicetekniker från Busch och regleras i ett underhållsavtal med Busch. Underhållet inkluderar en halvårsinspektion av hela systemet, inklusive kontroller, samt olje- och filterbyten för alla vakuumpumpar. Efter ett års drift är Andrzej Kaźmirski otroligt nöjd med sin centrala vakuumförsörjning. Under denna tid har inga funktionsfel inträffat, och inte heller på någon av vakuumpumparna.

Om Drobimex Drobimex har varit aktiva inom kycklingavel i över 55 år. För mer än 35 år sedan började de också att processa och distribuera olika slags fågelköttsprodukter. Idag driver Drobimex två produktionsanläggningar i Polen. Drobimex slakthus i Szczecin är ett av de modernaste i Europa. Här slaktas över 120 000 kycklingar om dagen. En del av dem processas på anläggningen i Goleniow till att bli diverse tillagade och rökta korvspecialiteter, kycklingskinka och patéer. Fågeldelar så som lår eller vingar smaksätts och förportioneras som snabbmatsprodukter. Båda anläggningarna arbetar efter HACCP-riktlinjerna. Huvudkunderna för Dobrimex produkter är lågpriskedjor och stormarknader i hela Europa, men främst Polen. Drobimex ingår i tyska PHW Group sedan 2002.