Výroba produktů z lososa pomocí nejmodernější vakuové technologie

Nordlaks Produkter AS

Stokmarknes, Norsko

|

07.12.2015

|

7 min

Společnost Nordlaks Produkter AS provozuje jednu z největších a nejmodernějších továren na zpracování lososů na světě v severním norském městě Stokmarknes. V tomto závodě se atlantický losos chovaný ve vlastních pobřežních akvakulturách zpracovává a dodává na maloobchodní trh v podobě celých ryb, filetů a porcí. Pro zajištění

vysokých standardů kvality a hygieny je losos zpracováván na vysoce kvalitní potraviny pomocí nejmodernější technologie v maximálně

automatizovaném systému. Společnost Nordlaks se spoléhá na vakuová zařízení poskytovaná společností Busch, konkrétně dva centrální vakuové systémy, které poskytují spolehlivou dodávku vakua pro

zpracování a balení lososů.

Výroba v Nordlaks Produkter

Společnost Nordlaks Produkter AS provozuje plně integrovaný výrobní závod skupiny Nordlaks, který byl založen v roce 1989. S celkem 430 zaměstnanci na různých pracovištích v Norsku vyrábí Nordlaks lososy a duhové pstruhy, od jiker až po hotové výrobky. Společnost tak získá kontrolu nad celým hodnotovým řetězcem, což jí umožňuje zachovat sledovatelný vysoký standard kvality v celém výrobním procesu.

Společnost tak získá kontrolu nad celým hodnotovým řetězcem, což jí umožňuje zachovat sledovatelný vysoký standard kvality v celém výrobním procesu.

Společnost Nordlaks má v Norsku více než 28 držitelů licence, také tři líhně pro chov dvouletých lososů.

V sídle firmy Nordlaks v Stokmarknes, dceřiná společnost Nordlaks Oppdrett AS chová lososy v pobřežních akvakulturách a dodává živou rybu společnosti Nordlaks Produkter AS, která se stará o zpracování na stejném místě.

V tomto areálu 250 zaměstnanců zpracovává každý den 200 až 250 tun lososa. Většina vyrobených lososů je vykuchána a dodává se na maloobchodní trh jako kompletní ryba, buď čerstvá, nebo zmrazená. Zbytek se zpracovává na filety z lososa a porce a balí se. Závod v současné době vyrábí 20 tun filetů z lososa denně a letos se snaží rozšířit kapacitu na celkem 300 až 350 tun čerstvě kuchaného lososa. Hlavními prodejními trhy lososových výrobků jsou Rusko, Španělsko, Itálie, Finsko, Asie a USA.

Zpracování

- Losos se chová v pobřežních akvakulturách u norského pobřeží.

- Jakmile lososy dosáhnou porážecí hmotnosti, přepraví se několikrát týdně pomocí lodí se sítěmi přímo do sítí u zpracovatelského závodu, kde jsou po dobu maximáně několika dnů.

- Ryby, které jsou v tomto okamžiku ještě živé, jsou pak dopravovány potrubím do zpracovatelského závodu, kde jsou poráženy, vykrveny a vykuchány strojem na několika výrobních linkách (obr. 1).

- Během tohoto procesu se porážecí odpad odstraní vakuem a přepraví se do cyklonu, kde se odpad přečerpává do výroby rybího oleje.

- Po vykuchání ryby se výrobní linky rozdělí. Jedna linka přepravuje ryby v celku k zabalení nebo zmrazení, druhá linka směřuje do oblasti filetování.

- Zde se odstraňují hlavy a ocasy a ryby se nakrájí na poloviny, vykostí, ořežou a stáhnou z kůže. Tyto procesy jsou plně automatizované. Rybí filety jsou poté ručně zkontrolovány a znovu ořezány.

- V tomto okamžiku se výrobní linky opět rozdělí: část filetů z lososa se vyjme a balí se jako hotové výrobky, zatímco zbývající kusy se nakrájí na porce a následně se balí. Porce jsou baleny na linkách s vakuovými balicími stroji (obr. 2).

Extrakce výrobního odpadu pomocí vakua

Rybí střeva, která zbyla z automatického procesu kuchání, jsou extrahována přímo pomocí odsávacích hubic a přepravována potrubním systémem do cyklónu. Také rybí hlavy, ocasy a odřezky jsou odsávány v dávkách pomocí vakua. Některé z nich

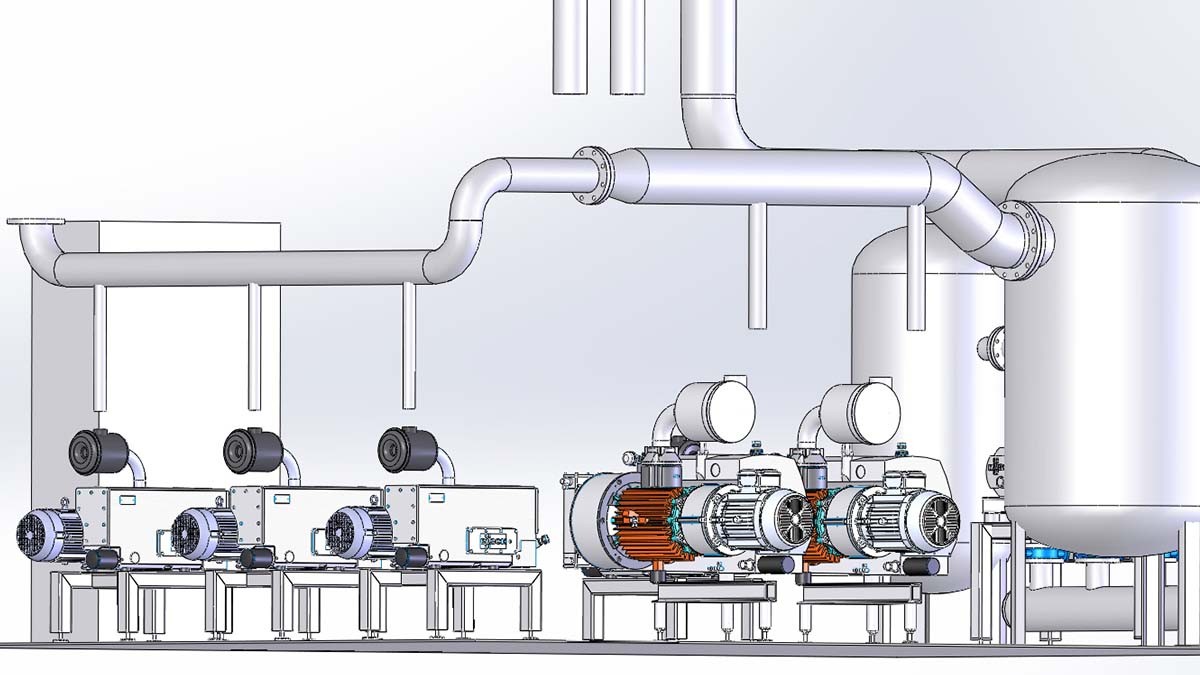

se přepravují pneumaticky prostřednictvím cyklónového odlučovače. Také tyto části ryby se používají k výrobě rybího oleje. Kompletní systém pro extrakci a přepravu těchto částí ryb má centrální dodávku vakua (obr. 3), která je nainstalována v samostatné místnosti se zařízením a připojena potrubním systémem ke zpracovatelským strojům a pracovištím, ze kterých má být odpad odstraněn. Tento systém, včetně potrubního systému a ovládacích prvků, a také samotného centrálního vakuového systému, byl navržen a vyroben společností Busch.

Tento systém, včetně potrubního systému a ovládacích prvků, a také samotného centrálního vakuového systému, byl navržen a vyroben společností Busch.

Vzhledem k tomu, že tyto části ryby jsou přepravovány v uzavřeném systému, je

zaručeno jejich čisté a efektivní odstranění, což významně zvyšuje úroveň hygieny během zpracování. Celý systém je

vhodný pro denní čištění CIP a denně se čistí.

Centrální vakuový systém pro extrakci rybích střev je v podstatě tvořen

rotačními pístovými dmychadly TYR WT 0730 AV společnosti Busch, která nabízejí celkovou sací

kapacitu 18.000 metrů krychlových za hodinu s konstantním

podtlakem 400 milibarů.Rotační pístová dmychadla TYR jsou frekvenčně řízena, takže sací kapacita lze nastavit pomocí ovládacích prvků, aby vyhovoval skutečným požadavkům. To znamená, že výkon může být automaticky omezen a spotřeba energie snížena, když například nejsou v provozu všechny kuchací stroje. Rotační pístová dmychadla TYR jsou také vybavena energeticky úsporným motorem a pracují s vysokou úrovní účinnosti, díky čemuž jsou mimořádně energeticky úsporná.

Rotační pístová dmychadla TYR jsou také vybavena energeticky úsporným motorem a pracují s vysokou úrovní účinnosti, díky čemuž jsou mimořádně energeticky úsporná.

Díky integrovanému řízení frekvence pro hnací motory se ještě více snižuje potřeba energie. Pokles tlaku v takovém

vakuovém dopravním systému je zásadní, a proto je návrh vakuového potrubí nejdůležitější pro minimalizaci spotřeby energie. Vakuum pro pneumatickou přepravu rybích hlav, ocasů a ořezů vzniká pomocí čtyř

rotačních lamelových vývěv R5. S

sací kapacitou 1.200 metrů krychlových za hodinu extrahují rybí střeva v dávkách a přepravují je prostřednictvím uzavřeného potrubního systému ke zpracování na rybí olej.

Vakuové balení

Obě balicí linky jsou vybaveny

balicími stroji s termoformálním plněním. To znamená, že pro tvarování spodní fólie za tepla a odstranění vzduchu z obalu je zapotřebí dodávka vakua.

To znamená, že pro tvarování spodní fólie za tepla a odstranění vzduchu z obalu je zapotřebí dodávka vakua.

Obě balicí linky mají centrální systém dodávky vakua od společnosti Busch (obr. 4), který nabízí tři různé úrovně vakua:

- tvarovací vakuum pro tvarování za tepla spodní fólie obalu

- hrubé vakuum pro udržování konstantního vakua v potrubním systému

- střední vakuum pro odstranění vzduchu z obalu

Výhody našich zpracovatelských a obalových řešení

Tento systém zajišťuje, že tlak v obalu nepřekročí 10 milibarů. Udržováním konstantního nízkého podtlaku v potrubním systému nebo ve vakuových komorách lze vzduch rychle odstranit z obalu při požadované úrovni vakua a dosáhnout rychlých časů cyklů a rychlostí balení. Systém je tvořen rotačními lamelovými vývěvami

R5 v různých velikostech. Ty zaručují dodávku vakua do tvarovací stanice a nízký podtlak v komorách a potrubích. Tři vakuové posilovače Busch se používají jako pomocné vývěvy a dodatečná sací kapacita, kterou poskytují, umožňuje rychle dosáhnout středného vakua potřebného pro balení.

Společnost Nordlaks Produkter AS pracuje na

dvousměnné bázi, což znamená, že dodávka vakua pro celý závod je v provozu

17,5 hodiny denně. Proto je zvláště důležité mít po ruce snadno dostupný a vysoce spolehlivý systém dodávky vakua. Společnost Nordlaks má v Busch partnera, který se specializuje na vakuovou technologii a může čerpat z desítek let zkušeností s vývojem řešení pro zpracování a balení potravin. Společnost Busch má 59 společností po celém světě a její sídlo se nachází v německém Maulburgu. Společnost Busch Vacuum Solutions podniká v Oslu od roku 1990. Busch Vacuum Solutions je profesionálním partnerem pro všechny aspekty výroby vakua a přetlaku pro výrobu, zpracování a balení ryb.

Stokmarknes, Norsko

|

07.12.2015

|

7 min