Nové díly právě vycházejí z lisu

Vakuum na míru

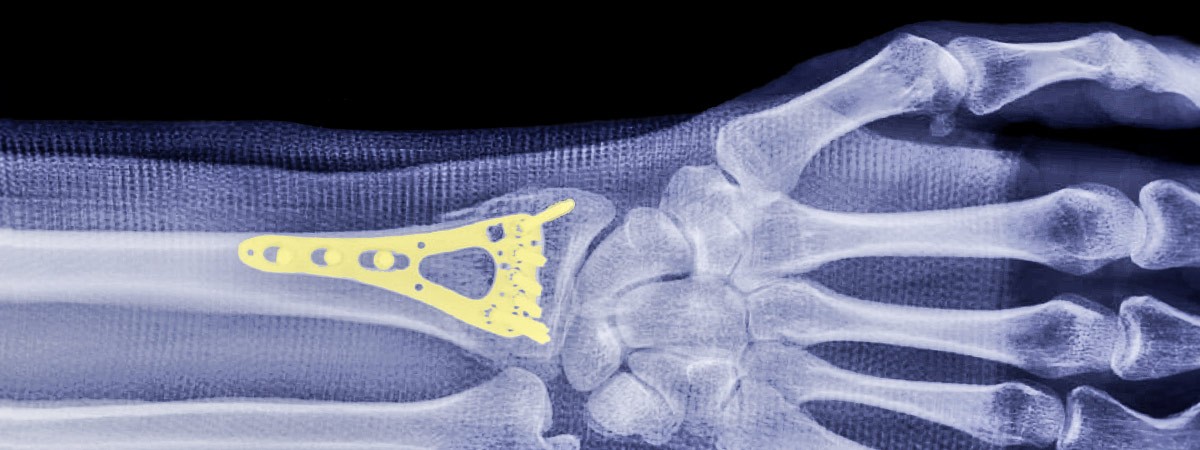

Nejde jen o malé plastové kousky, které lze vytisknout na 3D tiskárně. Díky pokroku v aditivní výrobě lze vytvářet různé tvary z různých surovin. Nyní se pomocí 3D tisku vyrábějí ortopedické implantáty na míru pacientům s pomocí vakuové pumpy od společnosti Busch Group.

V minulosti měl pacient, který čekal na lékařský implantát, dvě možnosti: generický kus z katalogu, nebo extrémně dlouhé čekání na implantát na míru. 3D tisk umožňuje to nejlepší z obojího: anatomicky přesný implantát a krátkou dobu čekání na operaci. Lepší přizpůsobení znamená také menší nepohodlí během rekonvalescence a nižší pravděpodobnost nutnosti následných operací.

Implantát z tiskárny

Každé lidské tělo je jiné. Vytvoření implantátu pomocí tradičních technik zpracování kovů by tak mohlo trvat týdny pracného tvarování, frézování a broušení, aby se dosáhlo správného anatomického tvaru - a může být zapotřebí více dílů. Při 3D tisku je proces méně náročný na pracovní sílu. Implantát je zmapován v konstrukčním programu, který jej rozdělí na stovky nebo dokonce tisíce malých řezů. 3D tiskárna pak "vytiskne" jednotlivé plátky, jeden na druhý - proces, při kterém vznikne pouze jeden kus, může být dokončen během několika dní.Zaostřeno na vakuum

Kovové implantáty se vytvářejí tavením elektronovým paprskem (EBM) ve vakuu. Nejprve vývěva Busch odstraní veškerý vzduch z výrobní komory. Poté se wolframový drát zahřeje na 2.500 °C, což způsobí, že začne emitovat elektrony. Ty se soustředí do paprsku a promítají se na lůžko z práškového kovu, obvykle titanu nebo kobalt-chromu. Elektronový paprsek zahřívá a taví částice prášku, s nimiž přijde do styku, a kopíruje tvar zadaný konstrukčním programem. Tím se na lůžku nádoby s práškem vytvoří tenká vrstva kovu – spodní vrstva 3D objektu. Poté se nádoba spustí spolu s tím, co bylo dosud vytištěno, přidá se další prášek a na první vrstvu se nataví další vrstva. Tento proces se opakuje do té doby, dokud není dokončena konečná vrstva – a implantát je hotov. EBM se provádí ve vakuu ze tří různých důvodů. Tím prvním je přesnost. Pokud jsou přítomny další molekuly plynu, může se s nimi elektronový paprsek srazit a vychýlit, což vede k fúzi nesprávných kovových částic. To může mít velký vliv na přesnost koncového produktu. Vakuum také zajišťuje homogenní materiál: Protože v komoře není žádný vzduch, nemohou se v roztaveném kovu tvořit bubliny. Chybějící kyslík také znamená, že kov při zahřívání neoxiduje. Takže případné zbytky prášku lze znovu použít při dalším procesu tisku.

Transplantace bez dárce

Tisk pomocí živých buněk zní jako z vědeckofantastického filmu, ale biotisk lidské tkáně je jen dalším krokem v pokroku medicíny. Pomocí „bioinkoustu“, kombinace lidských buněk a různých biokompatibilních materiálů, lze tisknout 3D struktury podobné tkáni. Mohou to být srovnatelně jednodušší tkáně, jako je kůže, nebo složitější struktury, jako jsou vnitřní orgány. Tento vývoj by umožnil vyrábět transplantáty orgánů z vlastní tkáně příjemce – bez nutnosti dárce a bez případného odmítnutí. Rovněž by byla možná aplikace v testování léčiv a modelování nemocí. Jedná se o složitý proces s určitými etickými aspekty, který však může v budoucnu přinést revoluci ve zdravotnictví.

Tisk pomocí živých buněk zní jako z vědeckofantastického filmu, ale biotisk lidské tkáně je jen dalším krokem v pokroku medicíny. Pomocí „bioinkoustu“, kombinace lidských buněk a různých biokompatibilních materiálů, lze tisknout 3D struktury podobné tkáni. Mohou to být srovnatelně jednodušší tkáně, jako je kůže, nebo složitější struktury, jako jsou vnitřní orgány. Tento vývoj by umožnil vyrábět transplantáty orgánů z vlastní tkáně příjemce – bez nutnosti dárce a bez případného odmítnutí. Rovněž by byla možná aplikace v testování léčiv a modelování nemocí. Jedná se o složitý proces s určitými etickými aspekty, který však může v budoucnu přinést revoluci ve zdravotnictví.