Weniger Wartungsaufwand durch Zentralisierung der Vakuumversorgung

Mar-Bal

Chagrin Falls, Ohio, USA

|

18.07.2018

|

4 Min.

Durch die Wahl der richtigen Vakuumversorgung lassen sich in der Kunststoffverarbeitung enorme Kosteneinsparungen erzielen. Das Unternehmen Mar-Bal, Inc. hat sich im Rahmen seines Werksumzugs kritisch mit der bestehenden Vakuumversorgung für den Spritzguss auseinandergesetzt und gemeinsam mit Busch LLC nach einer Lösung gesucht, die Energieeinsparungen, weniger Wartungsaufwand und kürzere Produktionszeiten ermöglicht.

Über Mar-Bal

Mar-Bal, Inc. wurde 1970 von Jim Balogh gegründet, der einen Nischenmarkt mit maßgeschneiderten Materialien bedienen wollte. Heute wird Mar-Bal von Baloghs Söhnen Scott und Steven geleitet. Das Unternehmen ist branchenweit führend bei Verbundmaterialien und verkauft eigene Produkte, u. a. elektrische Stützisolatoren und feuerfeste Abfalleimer aus Duroplast mit Glasfaserverstärkung.

Mar-Bal, Inc. mit Hauptsitz in Chagrin Falls im US-Bundesstaat Ohio konzentriert sich hauptsächlich auf die Fertigung individueller Formteile für die Stromverteilung sowie Steuergeräte (Fig. 2) und bietet zudem eine breite Palette an Bauteilen für die Haushaltsgerätebranche an. Mehr als 130 Mitarbeiter fertigen am Standort in Ohio rund um die Uhr fünf Tage die Woche Formteile für elektrische Schaltvorrichtungen, Steuerelemente, Motoren, Antriebe, Leitungsschutzschalter, Transformatoren und Telekommunikationsgeräte. Mar-Bal betreibt ebenfalls Spritzguss-Werke mit knapp 400 Mitarbeitern in den US-Bundesstaaten Virginia und Missouri und hat erst vor Kurzem einen neuen Standort im chinesischen Shanghai eröffnet. Mar-Bal verfügt ebenfalls über ein hochmodernes Labor mit einem Team aus Werkstofftechnikern, das Verbundmaterialien individuellen Kundenanforderungen entsprechend gestaltet. Seit seiner Gründung im Jahr 1970 ist Mar-Bal jedoch stark gewachsen.

Evakuierungsprozess

In den Anfangsjahren wurden in den Mar-Bal-Werken 30 einzelne, direkt an den Spritzgussmaschinen montierte ölgeschmierte Drehschieber-Vakuumpumpen zur Erzeugung des Vakuums für die

Formhohlraum-Evakuierung eingesetzt. Alle Vakuumpumpen erforderten regelmäßige Wartung, für die die Mitarbeiter von Mar-Bal die Produktion stoppen mussten. 2016 bezog Mar-Bal ein neues Werk, und die Vakuumexperten von

Busch entwickelten ein effizienteres Konzept für die Vakuumversorgung.

Vakuumlösung und ihre Vorteile für den Kunden

Vince Profeta, Vice President of Product Engineering & Manufacturing Technologies bei Mar-Bal, Inc. ist überzeugt, dass sich das Unternehmen mit dem neuen zentralen Vakuumsystem von Busch für die fortschrittlichste Technologie entschieden hat. Das neue System ist in punkto Wartungsintensität und Störanfälligkeit der alten Vakuumversorgung weit überlegen. Mar-Bal muss sich weder um Wartung noch Ausfälle einzelner Vakuumpumpen mehr Gedanken machen.

Indem statt vieler einzelner Vakuumpumpen an den einzelnen Spritzgussmaschinen lediglich zwei Drehschieber-Vakuumpumpen in einem Zentralsystem eingesetzt werden, konnte der

Energieverbrauch um 75 Prozent gesenkt werden. Vince Profeta und das Team von Mar-Bal sind glücklich mit der neuen Vakuumlösung. Neben den Energieeinsparungen und dem verringerten Wartungsaufwand kann sich Mar-Bal jetzt über eine moderne, zuverlässige Vakuumversorgung freuen, die durch die Erhöhung der Spritzgussqualität für weitere Einsparungen sorgt.

Schnell war man sich einig, dass eine zentrale Vakuumversorgung der Verpackungsmaschinen die ideale Lösung wäre, mit der sich die Nachteile der bisherigen dezentralen Anlage beseitigen ließen.

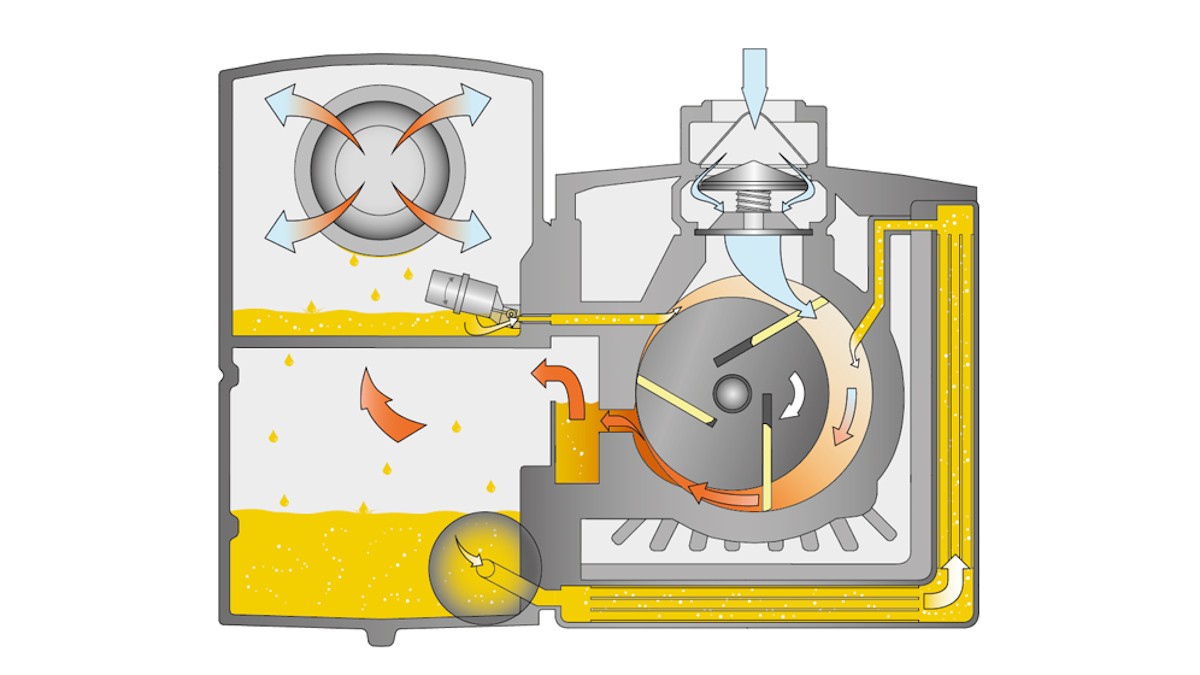

Schnell war man sich einig, dass eine zentrale Vakuumversorgung der Verpackungsmaschinen die ideale Lösung wäre, mit der sich die Nachteile der bisherigen dezentralen Anlage beseitigen ließen. Herzstück des

zentralen Vakuumsystems bilden zwei brandneue

R5 Drehschieber-Vakuumpumpen, die in einem separaten Maschinenraum außerhalb der Produktionsstätte (Abb. 1) untergebracht wurden.

Seit März 2017 ist das neue Vakuumsystem in Betrieb. Seine Hauptkomponenten sind zwei R5 Drehschieber-Vakuumpumpen (Abb. 3), die derzeit 23 Spritzgussmaschinen mit Vakuum versorgen. Das Vakuumsystem bietet jedoch ausreichend Kapazität für bis zu zehn weitere Spritzgussmaschinen. Zwischen dem Vakuumsystem und den Maschinen sind Pufferbehälter geschaltet, um durchgehend das erforderliche Vakuumniveau zu gewährleisten.

Chagrin Falls, Ohio, USA

|

18.07.2018

|

4 Min.