Rola próżni w produkcji ogniw słonecznych

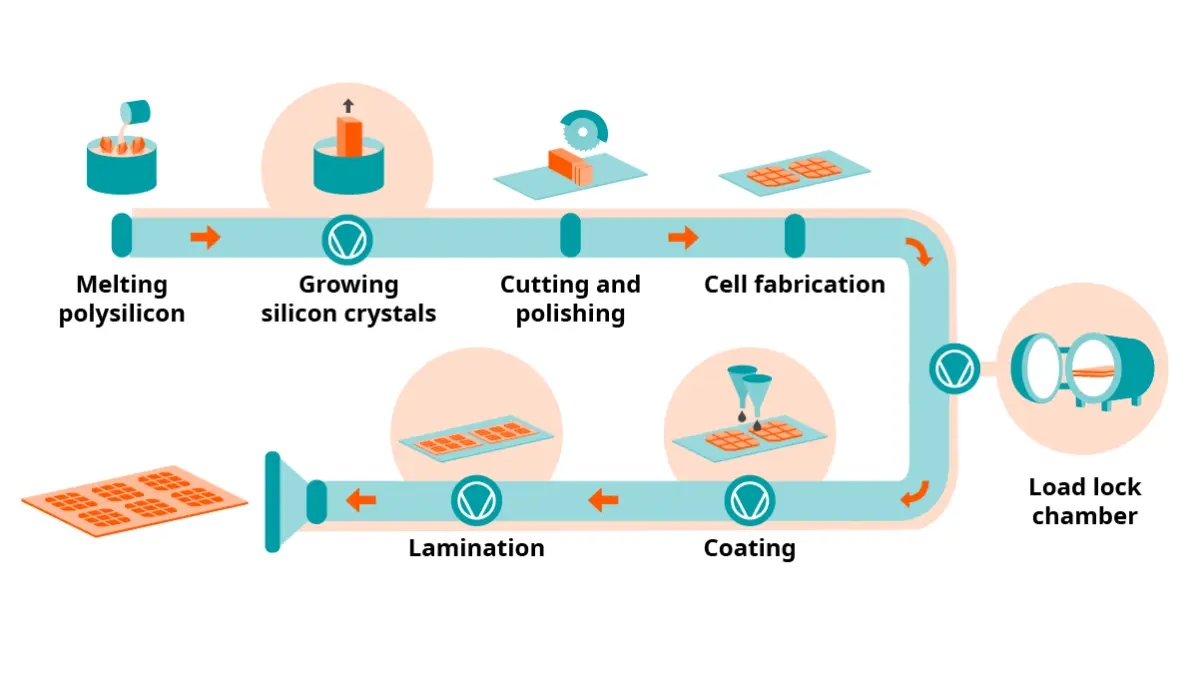

Branża fotowoltaiczna toruje drogę do odnawialnych źródeł energii przyszłości. Próżnia odgrywa kluczową rolę w przyszłościowej produkcji paneli słonecznych. Jest wykorzystywana od pierwszego momentu produkcji, którym jest wytwarzania krzemu tworzącego każde ogniwo, aż po laminowanie warstw końcowych w jeden panel.Panele słoneczne są popularnym wyborem dla konsumentów i firm, ponieważ technologia staje się coraz sprawniejsza i bardziej ekonomiczna. Jednak wraz ze wzrostem zapotrzebowania na panele słoneczne rośnie również zapotrzebowanie na bardziej wydajne procesy produkcyjne.

Dzięki zastosowaniu najnowocześniejszej technologii próżniowej producenci mogą szybciej produkować panele słoneczne o większej sprawności i trwałości.

Ponadto optymalna technologia próżniowa może również pomóc w zmniejszeniu ilości odpadów i zwiększeniu stopnia zrównoważonego rozwoju procesu produkcyjnego paneli słonecznych. Dzięki równomiernemu rozprowadzaniu powłok na ogniwach słonecznych powstaje mniej odpadów.

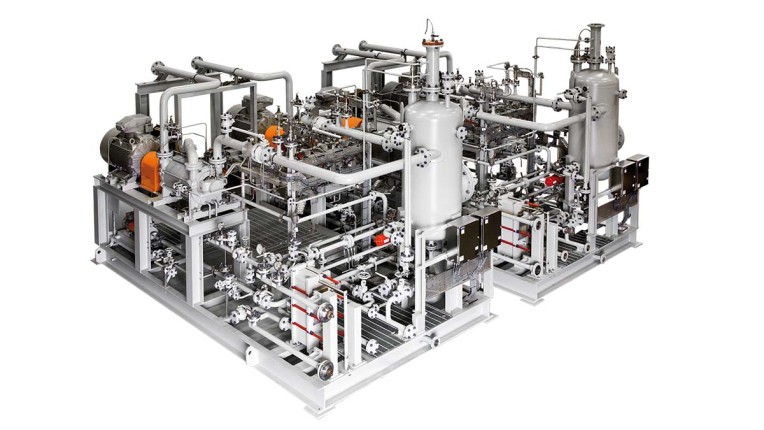

Firma Busch oferuje optymalne rozwiązania próżniowe dla przemysłu fotowoltaicznego.