Formowanie, prasowanie i laminowanie za pomocą próżni

Formowanie, prasowanie i laminowanie za pomocą próżni. Popularne procesy używane w wielu branżach i w technologii wytwarzania. Do łączenia różnych materiałów. A także do nadania im odpowiedniego kształtu.

Technologia próżniowa firmy Busch w formowaniu, prasowaniu i laminowaniu za pomocą próżni.

Niezależnie od tego, jakie materiały są formowane, ściskane i laminowane. Firma Busch oferuje optymalne rozwiązania próżniowe, które umożliwiają wykonanie bezpiecznych, atrakcyjnie wyglądających i trwałych produktów końcowych.Dowiedz się więcej o formowaniu, prasowaniu i laminowaniu metodą próżniową

Co to jest formowanie próżniowe, prasowanie i laminowanie?

Formowanie próżniowe, prasowanie i laminowanie wykorzystuje siłę ciśnienia atmosferycznego do wściskania, ściskania i gięcia elementów do pożądanej formy. Wszędzie wokół nas powietrze jest wtłaczane z siłą odpowiadającą dziesięciu tonom metrycznym na każdy metr kwadratowy. Nie czujemy go, ponieważ mamy tę samą siłę wewnątrz naszego ciała, która stawia mu opór. Ale usuwająć to ciśnienie, masz bardzo skuteczną siłę nacisku.

Jak działa termoformowanie próżniowe?

Termoformowanie próżniowe to proces formowania plastikowych tacek używanych do pakowania żywności, artykułów elektronicznych, zabawek itp. Tworzywo sztuczne jest podawane jako arkusz lub folia i podgrzewane w celu zmiękczenia. Następnie stosuje się próżnię, aby wcisnąć ją szczelnie do formy, w której jest formowana tacka.

Jak działa prasowanie próżniowe?

Prasowanie próżniowe służy do formowania trójwymiarowych kształtów o wysokiej gęstości. Może być używana do wielu różnych materiałów. Najpierw stosuje się próżnię, aby wprowadzić surowiec do formy, a następnie stosuje się ciśnienie atmosferyczne, aby go skompresować Ciekawym przykładem są sery, gdzie serwatka jest odsączana od zestalonego białka (skrzepu) pod próżnią.

Jak działa laminowanie próżniowe?

Materiały kompozytowe są wytwarzane poprzez łączenie ze sobą mocnych włókien w żywicy w celu uzyskania ściśle związanej maty. Podobnie jak w przypadku wszystkich procesów klejenia, proces ten jest efektywniejszy, gdy elementy są mocno dociśnięte, w celu usunięcia pęcherzyków powietrza. Podczas laminowania próżniowego część umieszczana jest w worku, który jest następnie odssysany. Powoduje to wyciągnięcie gazów z wnętrza kompozytu. Dodatkowo stosuje się ciśnienie atmosferyczne, aby bezpiecznie utrzymać go podczas mocowania.

Czy włókna węglowe muszą być prasowane próżniowo?

Czasami, jako prepreg lub przy pakowaniu, włókno węglowe musi być prasowane próżniowo. Prasowanie próżniowe optymalizuje stosunek włókien do żywicy w elemencie kompozytowym. Zapobiega to uwięzieniu powietrza w warstwach. Zatrzymuje również przesuwanie podczas orientacji włókna.

Jakie są zalety formowania próżniowego nad formowaniem wtryskowym?

W formowaniu próżniowym istnieje większa możliwość dostosowania projektu w porównaniu z formowaniem wtryskowym. Proces jest szybszy, a koszty narzędzi są niższe. Szeroki zakres prototypów można wyprodukować w szybszym tempie i z większą dokładnością. Kolejną zaletą jest jednorodność powierzchni produktu. Ponadto próżnia chroni produkty w procesie produkcji oleju napędowego, zapobiegając samozapłonowi tworzyw sztucznych lub gumy pod wysokim ciśnieniem i w obecności tlenu.

Jakie są zalety prasowania próżniowego w porównaniu z prasowaniem mechanicznym?

Podczas prasowania próżniowego część, która ma być prasowana, jest zamknięta w worku, który jest sprężany przez ciśnienie atmosferyczne. Proces ten jest stosowany na przykład do prasowania kilku warstw różnych materiałów w celu uzyskania mocniej połączonych, ale jednocześnie lekkich części. Kolejną ważną zaletą prasy próżniowej jest elastyczność wynikająca z dopasowania worka próżniowego do kształtu przedmiotu obrabianego.

Jakie są zalety laminowania próżniowego nad laminowaniem mechanicznym?

Laminowanie próżniowe można wykonać w bardziej skomplikowanych formach z podcięciami. Może być również stosowany do dużych części w produkcji nieseryjnej. Proces laminowania próżniowego, zwany również technologią worka próżniowego, jest bardziej elastyczny, zrównoważony, opłacalny i szybszy niż procesy laminowania mechanicznego.

Jakie są najlepsze pompy próżniowe do formowania, prasowania i laminowania?

Wybór najodpowiedniejszych pomp próżniowych zależy od konkretnego zastosowania. Ogólnie rzecz biorąc, łopatkowe pompy próżniowe, kłowe pompy próżniowe i śrubowe pompy próżniowe są najczęściej stosowane do formowania, prasowania i laminowania próżniowego.

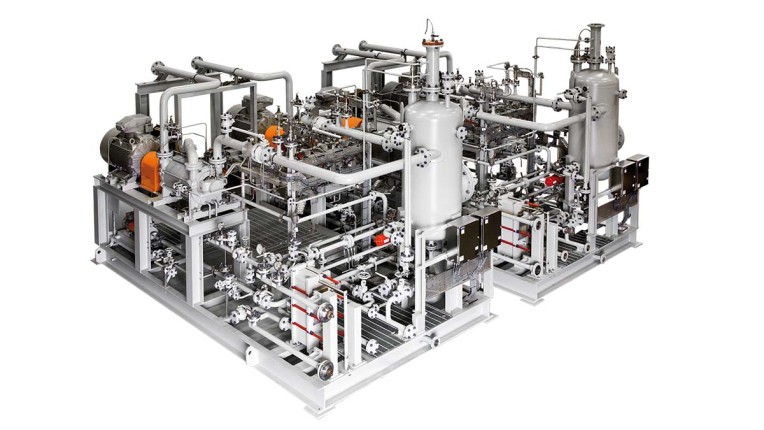

Jakie są najlepsze pompy próżniowe firmy Busch do procesów formowania, prasowania i laminowania?

Rotacyjne łopatkowe pompy próżniowe R5 od wielu lat sprawdzają się w formowaniu i są uważane za najnowocześniejsze. Energooszczędna kłowa pompa próżniowa MINK stosowana jest do tłoczenia np. przy produkcji mebli. Jeśli wymagane jest wyższe podciśnienie, najlepszym wyborem są rotacyjne łopatkowe pompy próżniowe R5. Śrubowe pompy próżniowe COBRA są preferowanymi generatorami próżni do laminowania w produkcji modułów solarnych, paneli płaskich i wyświetlaczy smartfonów. Mogą one bez zakłóceń odprowadzać wyciekające gazy i opary.

Jakie są przykłady zastosowania technologii próżniowej Busch do formowania, prasowania i laminowania?

Technologia próżniowa firmy Busch jest stosowana w formowaniu, w tym w usuwaniu próżni z form w produkcji łopat turbin wiatrowych. Nasze rozwiązania odgrywają również ważną rolę w termoformowaniu do produkcji opakowań. W zastosowaniach prasujących

technologia Busch służy do mocowania oklein syntetycznych do powierzchni mebli i odgrywa ważną rolę w próżniowym formowaniu żywicy (VRTM) Do laminowania wykorzystywane są pompy próżniowe Busch do produkcji płaskich paneli, paneli słonecznych i ekranów telefonów komórkowych.

Na co należy zwrócić uwagę przy zakupie systemu do formowania próżniowego, prasowania próżniowego lub laminowania próżniowego?

Czas produkcji partii oraz objętość formy lub czy formy są głównymi czynnikami, które należy wziąć pod uwagę przy zakupie systemu formowania próżniowego, prasowania próżniowego lub laminowania próżniowego. Bardzo ważna jest również ilość i charakterystyka materiałów, tj. niebezpiecznych rozpuszczalników lub powietrza oraz wymagane ciśnienie w systemie. Jednak przy zakupie systemu do formowania próżniowego, prasowania próżniowego lub laminowania próżniowego nie ma jednego uniwersalnego rozwiązania. W celu zaprojektowania najlepszego rozwiązania dla Twoich potrzeb można również wziąć pod uwagę bardziej ogólne czynniki:

Spokój ducha

Najlepszy system próżniowy to taki, o który nigdy nie musisz się martwić. Powinien on zapewnić wymaganą wydajność. A także działać bezproblemowo i niezawodnie. Osiąga się to dzięki połączeniu odpowiedniej technologii z właściwym zestawem próżniowym. Oraz poprzez niezbędne czujniki ochrony i bezpieczeństwa. Prawidłowe procedury operacyjne, w tym cykle rozgrzewania i wyłączania, są również kluczowymi czynnikami zapewniającymi bezproblemową pracę.

Bezpieczeństwo

Maszyna do formowania próżniowego, prasowania próżniowego lub laminowania próżniowego nigdy nie powinna stwarzać zagrożenia dla pracowników. Jest to szczególnie ważne podczas pracy z wybuchowymi, łatwopalnymi i toksycznymi związkami. W takim przypadku jednostka próżniowa musi być zgodny z lokalnymi przepisami przeciwwybuchowymi, takimi jak ATEX, IECEX, Ex-Proof lub KOSHA. Odpowiedni poziom szczelności ma również kluczowe znaczenie dla zapobiegania wyciekom toksycznych związków chemicznych. W tym przypadku zalecane są specjalne opcje, takie jak podwójne uszczelnienia mechaniczne czy gazy barierowe.

Koszt posiadania

Koncentracja wyłącznie na początkowych kosztach inwestycji nie jest zazwyczaj najlepszym sposobem optymalizacji całkowitego kosztu posiadania maszyny do formowania próżniowego, prasowania próżniowego lub laminowania próżniowego. Należy wziąć pod uwagę kilka innych parametrów: głównie w celu wyboru właściwej technologii i dostosowania konstrukcji układu. Istotne kwestie, o których należy pamiętać, to zużycie wody chłodzącej, płynu eksploatacyjnego, płynu płuczącego lub innych. Należy również wziąć pod uwagę częstotliwość i koszty konserwacji. Wreszcie, ważne jest całościowe spojrzenie na układ próżniowy. Na przykład zbyt cienkie przewody rurowe mogą znacznie pogorszyć wydajność układu.

Efektywność energetyczna

Zużycie energii przez maszynę do formowania próżniowego, prasowania próżniowego lub laminowania próżniowego jest kluczowym czynnikiem wyboru. W zależności od ciśnienia roboczego można rozważyć różne technologie. W przypadku niskich ciśnień i przepływów o dużej objętości wielostopniowa konstrukcja, która obejmuje wzmacniacze próżniowe, może być opłacalnym i energooszczędnym rozwiązaniem. Ponadto kluczowe znaczenie ma regulacja zapotrzebowania na próżnię. Obecnie większość układów może pracować z napędem o zmiennej prędkości obrotowej w celu zmniejszenia zużycia energii, gdy zapotrzebowanie na próżnię jest niskie.

Dłuższa żywotność

Aby wydłużyć żywotność systemu próżniowego, należy wziąć pod uwagę kilka parametrów. Na przykład wykorzystanie właściwej technologii i właściwej konfiguracji pompy. Inną kwestią jest właściwe użytkowanie systemu. W większości przypadków cykle rozgrzewania i wyłączania są wymagane w celu utrzymania wydajności zgodnie ze standardami fabrycznymi.

Oszczędności dzięki modernizacji systemu

Możliwe, że zmieniły się Twoje procesy, w tym zapotrzebowanie na próżnię. To prowadzi do pytania, czy Twój układ jest nadal dostosowany do Twoich potrzeb? Czy nadal pracuje tak energooszczędnie jak to możliwe? Gdy nadchodzi czas modernizacji lub wymiany układu próżniowego, warto przyjrzeć się całej instalacji. Spróbuj określić wszelkie potencjalne możliwości optymalizacji. Nowoczesne technologie pozwalają zaoszczędzić pieniądze poprzez zmniejszenie zużycia płynów eksploatacyjnych i energii..

Gaz procesowy

W zależności od składu gazu procesowego warto go odzyskać lub zneutralizować. Rozwiązanie suche pozwala na przykład na odzyskanie niezanieczyszczonego gazu procesowego na wylocie z pompy próżniowej.

Pakowanie termoformujące

W procesie termoformowania folie z tworzywa sztucznego są podgrzewane w celu ich zmiękczenia. Próżnia w formie wciąga zmiękczoną folię do środka. Gdy folia ostygnie, zachowuje nowy kształt. Można teraz napełnić opakowanie pakowanymi produktami.

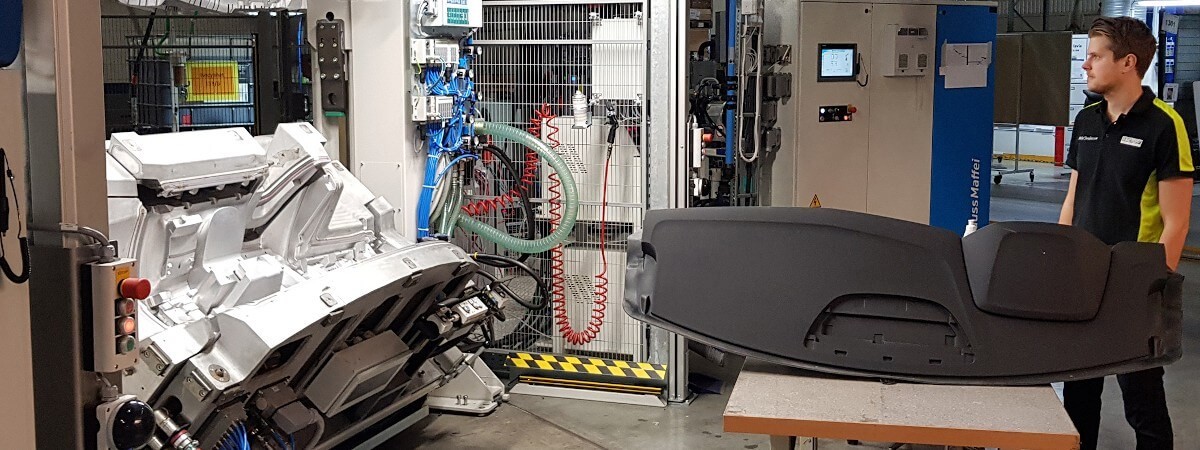

Termoformowanie tworzyw sztucznych

Arkusz z tworzywa sztucznego jest ogrzewany w piecu do momentu, w którym staje się plastyczny. Teraz można rozciągnąć tworzywo w formie za pomocą próżni. Po nadaniu pożądanego kształtu, zachowuje kształt formy. Termoformowana część z tworzywa sztucznego jest przycinana i staje sie gotowym produktem, Na przykład zabawką, elementem wnętrza samochodu lub częścią prototypową.

Laminowanie i prasowanie forniru z drewna

Celem tych zastosowań jest idealne dopasowanie forniru lub powłoki z tworzywa sztucznego i utrzymanie pożądanego kształtu. Z tego powodu wysoki poziom próżni i wybór idealnego generatora próżni są w tym procesie niezwykle ważne, aby powłoka nie została uszkodzona w procesie.

Laminacja paneli fotowoltaicznych

W celu ochrony modułów fotowoltaicznych przed naprężeniami i warunkami pogodowymi, ogniwa znajdują się między warstwami szkła lub folii. Proces laminacji, zwany także enkapsulacją, odbywa się w warunkach próżni. Zastosowanie próżni zapewnia całkowite usunięcie powietrza znajdującego się między sklejanymi warstwami. Dzięki temu można zapewnić trwałość modułów poprzez zapobiegnięcie powstawaniu pęcherzyków powietrza, rozwarstwianiu i pęknięciu ogniw.