Předkrmy a lahůdky jsou specialitou výrobce lahůdek Feinkost Dittmann již více než 100 let. Ve výrobním závodě v Taunusstein, Německo, jsou vyráběny různé trvanlivé produkty ve sklenicích nebo čerstvé produkty balené na plastových táccích. Dodávka vakua pro balicí stroje je zajišťována centrálním vakuovým systémem Busch již více než jeden rok. Jedná se o značně ekonomičtější řešení než původní používaná vakuová technologie. Samotná spotřeba energie byla snížena o více než 70 %.

Produkty v oddělení čerstvých potravin jsou baleny na plastové tácky ve výrobním závodě v Taunusstein. Během tohoto procesu je vzduch vysáván z balicích tácků předtím, než je do balení přivedena směs ochranného plynu CO2 N2 . Poté jsou na balení použity syntetické fólie, které balení plynotěsně uzavřou předtím, než je na obal umístěn přídavný plastový kryt, který celé balení uzavře. Tento typ balení zaručuje, že obsah kyslíku nepřesáhne díky evakuaci vzduchu a použití ochranného plynu v balení 1 %. To významně prodlužuje dobu uskladnění produktu. Díky průhlednému obalu je ideální také prezentace produktu, protože folie neleží přímo na produktu nebo dokonce produkt vzhledem k negativnímu tlaku v balení nedrtí.

Obrázek: © www.istockphoto.com - kabVisio.

Dodávka vakua pro balení potravin – 70 % nižší spotřeba energie

-

Zdroj: Busch Vacuum Solutions.

Celkem jsou na balení během dvousměnného provozu používány čtyři balicí stroje (zásobníkové vakuovače). Vakuum vyžadované za tímto účelem je vyráběno rotačními lamelovými vývěvami s motorem o výkonu 5,5 kilowattů. Původně byly nainstalovány přímo na balicích strojích. Z hygienických důvodů a pro snížení tepelné zátěže byly tyto vývěvy později nainstalovány do samostatné místnosti nad výrobní zónou a připojeny k balicím strojům za použití potrubní sítě. Andreas Lutz, technický projektový manažer ve výrobním závodu z tohoto řešení nebyl příliš nadšený, protože vývěvy neustále vyžadovaly náročnou údržbu. Taktéž docházelo ke kolísání výkonu nebo výpadkům vakuové sítě, když se na jednom z balicích strojů zobrazilo chybové hlášení a automaticky se vypnul, nebo když nebylo dosaženo hladiny vakua dostatečně rychle nebo vůbec. To mělo za následek opakované výpadky produkce na jednotlivých výrobních linkách.

V roce 2013 kontaktoval Andreas Lutz odborníky na vakuum ze společnosti Busch. Ti byli požádáni, aby nabídli spolehlivější a efektivnější řešení. Zároveň měla být zabudována stávající nepřetržitě používaná rozvodná síť. Kromě toho bylo úkolem navrhnout dodávku vakua tak, aby bylo případně možné připojit další balicí stroje, pokud by došlo k rozšíření výrobní kapacity. Společnost Busch podrobně analyzovala podmínky u zákazníka a veškeré technické parametry a navázala úzkou spolupráci s projektovým manažerem z Feinkost Dittmann a vnitropodnikovou laboratoří. Výsledkem této analýzy a rozsáhlé konzultace byl centrální vakuový systém se čtyřmi zubovými vývěvami MINK.

-

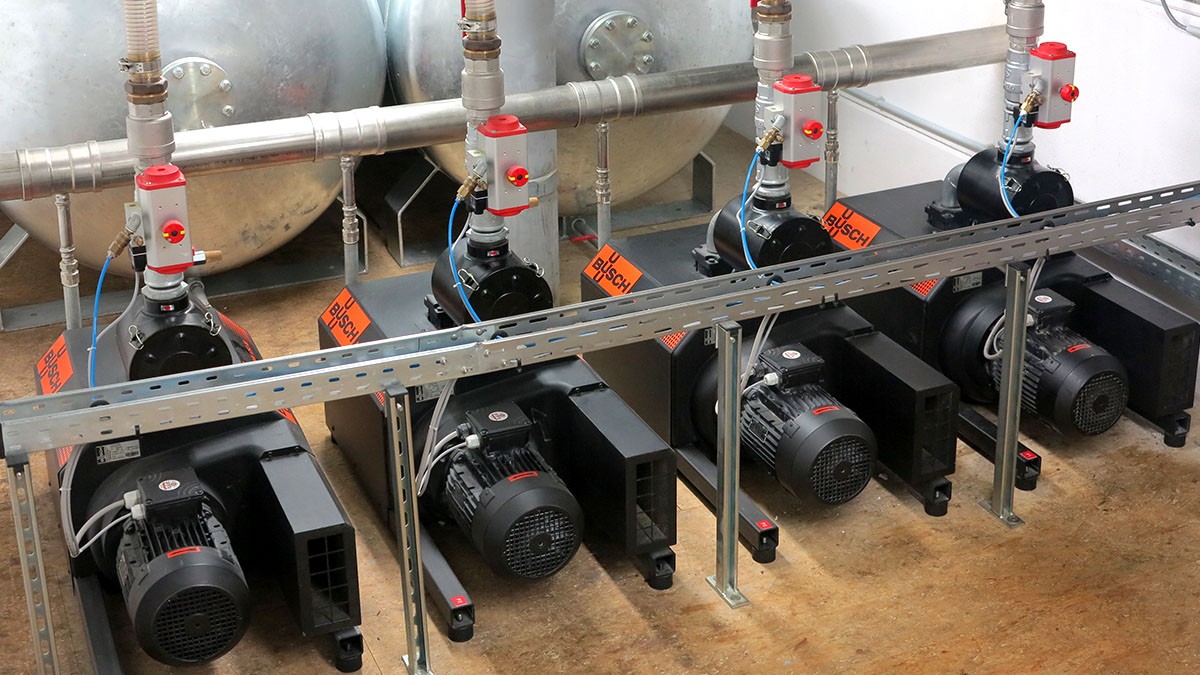

Centrální vakuový systém se zubovými vývěvami MINK od Busch.

Ty mají základní výhodu, že nevyžadují v kompresní komoře provozní kapalinu, jako například olej. Díky tomu odpadá jakákoli údržba spojená s olejem; například, kontroly oleje, výměny oleje, výměny olejového filtru a náklady na nákup a likvidaci oleje a filtrů. Takže zubové vývěvy Mink pracují na bezkontaktním principu. To znamená, že kompresní komora neobsahuje žádné díly, které by přicházely do mechanického kontaktu, a tudíž by způsobovaly opotřebení. Díky tomu odpadá výměna opotřebitelných součástí a šetří se čas i náklady spojené s případnými pracemi. Bezkontaktní provozní metoda zubové vakuové technologie také umožňuje vysoký stupeň účinnosti a vyžaduje nižší výkon motoru než běžné vývěvy.

Tento centrální vakuový systém byl nainstalován na konci roku 2013. Tři vakuové nádoby, každá s objemem 3 000 litrů, jsou součástí odvodního vedení zubových vývěv MINK. To zajišťuje, že ve strojích jsou v případě potřeby k dispozici okamžitě dostatečné hladiny vakua.

Předtím bylo v provozu všech šest rotačních lamelových vývěv v průměru 15 hodin denně. Vývěvy MINK v novém centrálním systému mají ovládání, takže jsou v provozu pouze ty, které jsou momentálně také zapotřebí pro splnění skutečných požadavků.

Dvě vývěvy se standardními motory zodpovídají za takzvané základní zatížení. Další dvě vývěvy mají ovládání rychlosti a zajišťují přesné přizpůsobování podle požadavků na vakuum regulací rychlosti. S tímto inteligentním řešením se automaticky přizpůsobuje rychlost čerpání centrálního vakuového systému přesně podle současných požadavků.

Tato ovládání drasticky snižují vlastní provozní doby jednotlivých vývěv, protože během normálního provozu nemusí být všechny čtyři vývěvy v plném provozu. Proto má centrální vakuový systém společnosti Feinkost Dittmann dostatečný výkon pro připojení dalších balicích strojů. Je k dispozici plán pro dodatečné připojení vakuového plniče pro skleněné nádoby, který by odstranil nutnost instalovat decentralizovanou kapalinokružnou vývěvu s pohonem o výkonu 7,5 kilowattů, a tudíž by generoval další úspory energie.

Po více než dvou letech provozu se Andreas Lutz při pohledu na současnou situaci vyjadřuje velmi pozitivně:

Údržbu nového centrálního vakuového systému provádějí servisní technici společnosti Busch. Ta je nicméně omezena na roční měření koncového tlaku a momentální spotřebu u každé jednotlivé vývěvy a také výměny odvodních filtrů částic a výměnu oleje v převodové skříni.

Tento centrální vakuový systém byl nainstalován na konci roku 2013. Tři vakuové nádoby, každá s objemem 3 000 litrů, jsou součástí odvodního vedení zubových vývěv MINK. To zajišťuje, že ve strojích jsou v případě potřeby k dispozici okamžitě dostatečné hladiny vakua.

Předtím bylo v provozu všech šest rotačních lamelových vývěv v průměru 15 hodin denně. Vývěvy MINK v novém centrálním systému mají ovládání, takže jsou v provozu pouze ty, které jsou momentálně také zapotřebí pro splnění skutečných požadavků.

Dvě vývěvy se standardními motory zodpovídají za takzvané základní zatížení. Další dvě vývěvy mají ovládání rychlosti a zajišťují přesné přizpůsobování podle požadavků na vakuum regulací rychlosti. S tímto inteligentním řešením se automaticky přizpůsobuje rychlost čerpání centrálního vakuového systému přesně podle současných požadavků.

Tato ovládání drasticky snižují vlastní provozní doby jednotlivých vývěv, protože během normálního provozu nemusí být všechny čtyři vývěvy v plném provozu. Proto má centrální vakuový systém společnosti Feinkost Dittmann dostatečný výkon pro připojení dalších balicích strojů. Je k dispozici plán pro dodatečné připojení vakuového plniče pro skleněné nádoby, který by odstranil nutnost instalovat decentralizovanou kapalinokružnou vývěvu s pohonem o výkonu 7,5 kilowattů, a tudíž by generoval další úspory energie.

Po více než dvou letech provozu se Andreas Lutz při pohledu na současnou situaci vyjadřuje velmi pozitivně:

- Snížení spotřeby energie o více než 70 %

- Výrazné snížení náročnosti údržby

- Vyšší spolehlivost

- Žádné poruchy ani výpadky

Údržbu nového centrálního vakuového systému provádějí servisní technici společnosti Busch. Ta je nicméně omezena na roční měření koncového tlaku a momentální spotřebu u každé jednotlivé vývěvy a také výměny odvodních filtrů částic a výměnu oleje v převodové skříni.