Obr. 1: Plazmaticky nitridovaný šroub do extrudéru pro proces povlakování arc PVD. Zdroj: Busch Vacuum Solutions.

Šroubová vývěva pro Arc PVD povlakování

Koncová povrchová úprava velkých kovových nástrojů a komponent je hlavní obchodní činností společnosti Dreistegen GmbH. Využívá různé úpravy difúzních vrstev, jako například nitridace, karburizace, oxidace a metody povlakování, jako například fyzikální depozice par (PVD) a chemické depozice par (CVD), s použitím studeného plazmatu.

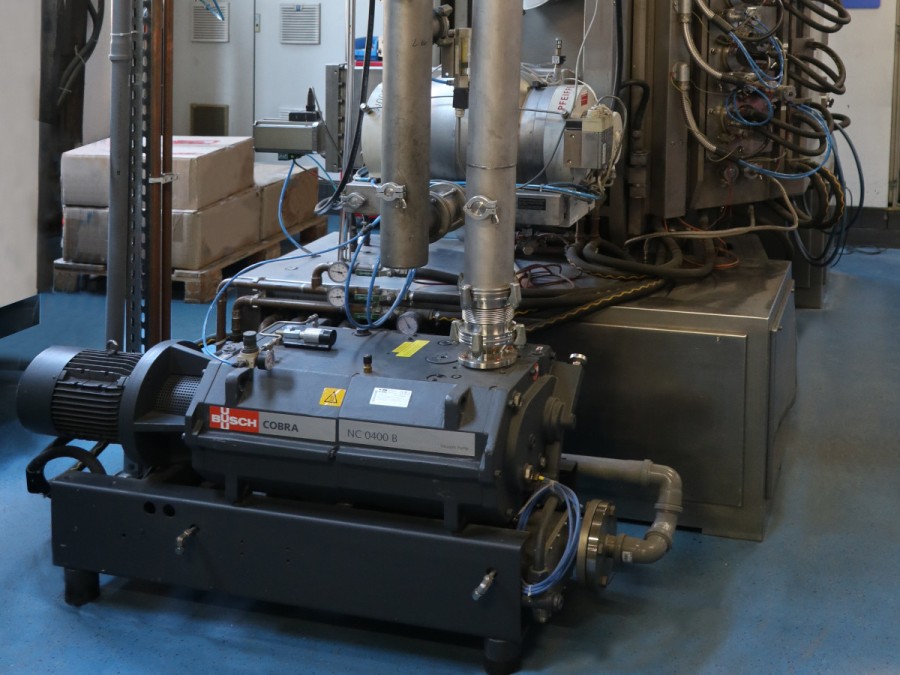

Při použití tvrzených tenkých vrstev za použití obloukového odpařování (arc PVD) ve vakuu se společnost Dreistegen spoléhá na šroubovou vývěvu COBRA NC od Busch Vacuum Solutions. Jako základová pumpa pracuje se dvěma paralelními turbomolekulárními vývěvami pro výrobu vakua v povlakovací komoře.

V roce 2008 zahájil Dr. Oliver Kayser svoji vlastní obchodní činnost v budovách staré textilní továrny ve městě Monschau v německém regionu Eifel. Kayser, jehož obchodní činnost se zpočátku zaměřovala na plazmatickou nitridaci a PVD povlakování nástrojů a komponent, přivedl tuto starou průmyslovou budovu k životu již před 200 lety. Co začalo v malém v polorozpadlých budovách, se nyní proměnilo na moderní středně velkou společnost se 40 zaměstnanci, kteří aplikují speciální tenké vrstvy na obrobky, aby byly ochráněny před opotřebením a korozí. A co víc, tyto povlaky mohou pomoci zastavit tvorbu reziduí na povrchu. Díky tomu lze zamezit parazitickým reakcím s dalšími materiály. Mnoho zákazníků společnosti Dreistegen pochází z oblasti zpracování plastů a zadávají společnosti zakázky na povlakování nástrojů vyrobených metodou vypěňování, vytlačování nebo vyfukování. Dr. Oliver Kayser vyvinul speciální formu povlakování, která zabraňuje, aby katalytická stimulace povrchu nástrojů způsobila degradaci plastové taveniny. Následkem toho je, že plast se nepřichytává k tavenině. Pro provozovatele to znamená, že za použití vytlačování nebo vypěňování lze rychle změnit materiál a barvu. Dále lze snížit množství látky uvolňované z taveniny nebo lze od použití látky zcela upustit.

Společnost Dreistegen také povlakuje formovací nástroje a taveniny vyráběné tlakovým litím, především pro automobilový průmysl a své dodavatele. Společnost Dreistegen nabízí široké spektrum povlaků a povrchových úprav na bázi PVC a CVD.

Dr. Oliver Kayser se intenzivně zabývá moderními metodami povlakování a neustále experimentuje se způsoby, jak optimalizovat tenké vrstvy, aby získaly specifické vlastnosti, které přinášejí výhody jeho zákazníkům v konkrétních aplikacích. To zahrnuje také optimalizaci technologie používané v jeho závodu.

Zakoupený systém arc PVD povlakování s užitným průměrem otáčení 1 200 milimetrů a užitnou výškou 1 500 milimetrů byl původně nainstalován u vakuového systému tvořeného olejomaznou rotační vývěvou jako základovou pumpou a dvěma vakuovými posilovači. Tento systém výroby vakua vyžadoval dvě turbomolekulární vývěvy, které pracovaly souběžně. Kayser vyměnil celou svoji záložní vakuovou jednotku za jedno zařízení COBRA NC 400 B od společnosti Busch. Šroubová vývěva dosahuje koncového tlaku 0,05 mbaru (hPa) v jednom stupni. Jako taková umí nahradit třístupňovou vakuovou jednotku od jiného výrobce v ohledu na koncový tlak a rychlost čerpání, zatímco dosahuje mnohem lepší energetické účinnosti.

Kayser oceňuje u zařízení COBRA NC jeho stabilní a spolehlivý výkon a tichý provoz. To dále vyžaduje mnohem menší prostor než předchozí vakuový systém.

-

Obr. 2: Systém pro arc PVD povlakování za použití šroubové vývěvy COBRA NC jako základové pumpy se dvěma turbomolekulárními vývěvami. Zdroj: Busch Vacuum Solutions.

Kayser si také pečlivě prohlédl šroubové vývěvy od jiného výrobce. Ty měly jednostranný ložiskový systém a byly poháněny speciálním motorem, který umožňoval pouze složitou výměnu.

Na Kaysera udělala u zařízení COBRA dojem jeho modulární, funkční konstrukce s dvoustranným ložiskovým systémem na dvou šroubových rotorech a jeho standardní motor namontovaný na přírubě, který lze kdykoli vyměnit.

Od naplnění povlakovací komory po odebrání obrobků trvá proces arc PVC 14 až 18 hodin. Vývěva COBRA NC běží s krátkými přestávkami mezi dvěma procesy montáže a odebírání obrobků nepřetržitě. To znamená, že zařízení COBRA NC běží po celý rok. Pro Kaysera je současné nastavení výroby procesního vakua ve svém povlakovacím systému – složeného z kombinace šroubové vývěvy COBRA NC a dvou paralelních přívodních turbomolekulárních vývěv – ideálním řešením.

Základní materiál obrobku musí před předáním do procesu arc PVC povlakování splňovat určitý stupeň tvrdosti povrchu. Z tohoto důvodu připravuje společnost Dreistegen obecně obrobky na povlakování za použití procesu plazmatické nitridace.

Plazmaticky nitridované obrobky jsou poté ostřelovány skleněnými kuličkami nebo v případě potřeby mírně naleštěny. Jakmile jsou obrobky vyčištěny, jsou upevněny na držáky a dopraveny do povlakovací komory. Uzavřená komora je poté evakuována na hladinu vakua 10-5 mbarů (hPa). Obrobky v komoře jsou poté zahřáty na maximální teplotu 450 °C.

Jakmile je dosaženo procesní teploty, přírodní oxidy erodují působením žhnoucího plazmatického výboje připraveného argonem. Poté jsou zažehnuty obloukové výparníky, které se tímto mohou začít pohybovat. Ty nicméně zůstanou připoutány ke svému dárcovskému materiálu (titan, chrom nebo jejich slitině), a to vzhledem k působení permanentního magnetu připevněného k zadní straně. Lze použít také slitiny hliníku nebo jiných kovů.

V oblouku se poté dárcovský materiál odpaří v procesu podobném výbuchu a jednotlivé částice páry téměř kompletně ionizují. Pro vystřelování iontů na obrobky je používána metoda BIAS. Také jsou přidávány reakční plyny, jako dusík, acetylen, metan, kyslík a vodík. Přidání těchto plynů způsobuje, že tlak v povlakovací komoře vzroste na hodnotu 10-2 mbarů (hPa). Reakční plyny uvolněné z plazmatu se váží na kovové ionty na povrchu obrobku, aby vytvořily vrstvy tvrdého povlaku. Typické sloučeniny zahrnují nitrid titanu (TiN), karbonitrid titanu (TiCN), nitrid chromu (CrN), nitrid titanu a hliníku (AlTiN) a oxid chromitý (Cr2O3). Působením vysoké energie částic a síly házení je vytvořený povlak výjimečně přilnavý a jednolitý, dokonce i na obrobcích se složitými tvary. Tenké vrstvy vyrobené společností Dreistegen za použití obloukového vypařování dosahují úrovně tvrdosti více než 2 000 HV (Vickersova tvrdost).

Ve srovnání s původní vakuovou jednotkou je údržba vyžadovaná u vakuového systému díky použití šroubové vývěvy COBRA NC znatelně nižší.

Jediným úkonem, který je u šroubové vývěvy vyžadován, je každoroční výměna převodového oleje.

Dr. Oliver Kayser zdůrazňuje, že absolutní provozní bezpečnost šroubové vývěvy je pro něj velmi důležitá. Ztráta vývěvy během procesu by způsobila nesmírné škody, jelikož drahé obrobky by tak byly nepoužitelné.

Po dvou letech nepřetržitého provozu zařízení COBRA NC Dr. Oliver Kayser říká:

My v Dreistegen jsme spokojenými zákazníky společnosti Busch a kvalita jejích strojů je ohromující.