Zdroj: Busch Vacuum Solutions.

7 způsobů jak omezit výpadky výroby

Výpadky výroby jsou jedním z největších rizik ve výrobním průmyslu. Jakýkoli výpadek výroby, od poruch zařízení až po nedostatek surovin, může mít za následek velké ztráty příjmů a podílu na trhu.

Plánované prostoje jsou plánované odstávky výrobního zařízení nebo procesů za účelem údržby, kontrol, oprav, modernizace nebo nastavení výroby. Aby bylo výrobní zařízení stále v optimálním stavu a předešli jste neplánovaným odstávkám, je nezbytné plánovat odstávky pro údržbu. Ačkoli plánované odstávky narušují výrobní proces, stále máte plnou kontrolu nad procesem produktivity.

Neplánované provozní odstávky se vyskytují v případě nečekané odstávky nebo závady výrobního zařízení nebo procesu. Pokud se potraviny včas nezabalí, zkazí se. Pozdržení výroby a dodacích lhůt je rovněž nákladné. Kromě toho je při nestabilním provozu obtížnější dodržovat environmentální předpisy a plnit opatření udržitelnosti. To by mohlo vést k nárůstu ekologických havárií.

Prevence odstávek výroby je proto klíčem k zajištění produktivity.

Postupujte podle našich sedmi tipů, které vám pomohou zkrátit prostoje vaší výrobní linky.

1. Vyvinout systém pro rychlou identifikaci a řešení výrobních problémů

-

Zdroj: Busch Vacuum Solutions.

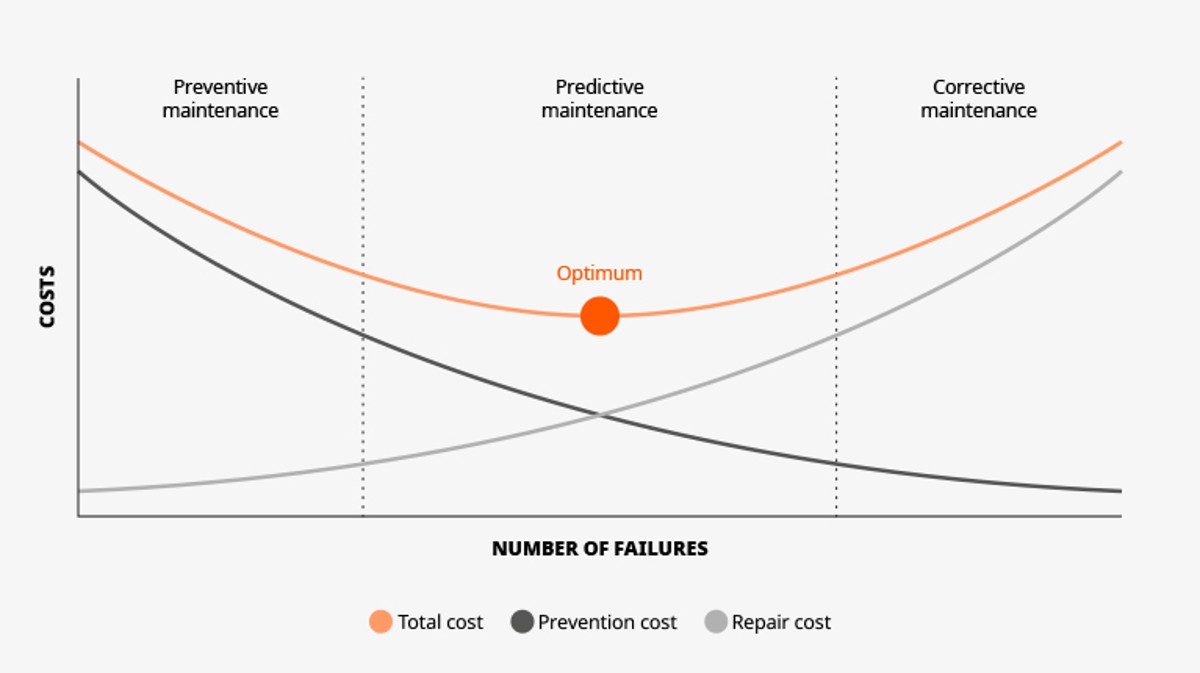

2. Používat prediktivní analytiku k identifikaci potenciálních problémů dříve, než se vyskytnou

-

Zdroj: Busch Vacuum Solutions.

3. Zavedení programu preventivní údržby

Můžete rutinně shromažďovat cenné informace o svém zařízení pro systematický přístup k údržbě. Díky správně cílené údržbě můžete reagovat na předpokládané poruchy zařízení nebo nehody dříve, než k nim dojde. Snížením možnosti neočekávaných prostojů se vaši zaměstnanci mohou soustředit na výnosnější úkoly.

-

Zdroj: Piman Khrutmuang – stock.adobe.com.

4. Vytvoření systému pro řešení problémů a nepříjemností při jejich vzniku

-

Zdroj: Busch Vacuum Solutions.

5. Automatizace co největšího počtu procesů, aby se snížilo riziko lidských chyb

Zaměstnanci tak budou mít více času soustředit se na ziskové úkoly a rozvíjet své dovednosti, což se projeví ve vyšších ziscích vaší společnosti a ukáže vašim zaměstnancům, že jsou vaším nejcennějším zdrojem.

-

Zdroj: Gorodenkoff - stock.adobe.com.

6. Proškolení obsluhy v obsluze zařízení

-

Zdroj: Busch Vacuum Solutions.

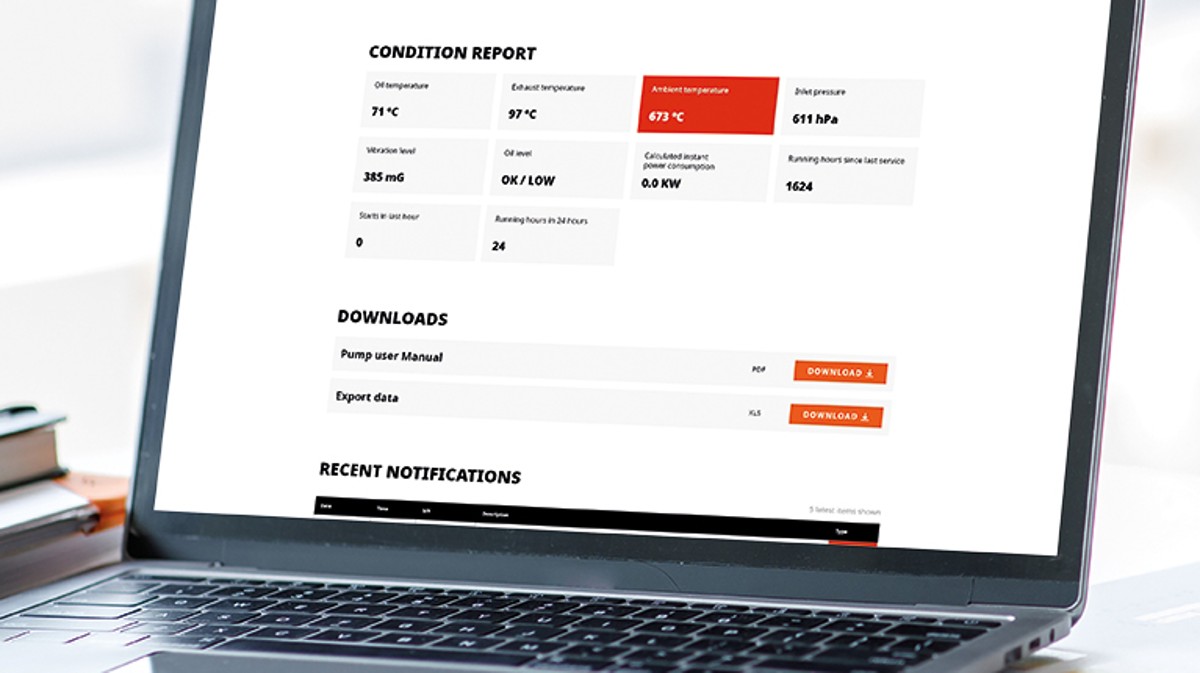

7. Používání inteligentního řešení IoT

Inteligentní řešení IoT pomáhají zkrátit prostoje tím, že vám poskytují systém, který rychle identifikuje a řeší výrobní problémy (tip 1). Pomocí prediktivní analytiky sleduje a monitoruje vaše zařízení a procesy, umožňuje vám vytvořit plán údržby a včas objednat potřebné náhradní díly (tip 2). Senzory a datová analytika umožňují IoT nepřetržitě sledovat a monitorovat výkon a data optimalizace procesů z vašeho zařízení. Získáte tak příležitost zavést preventivní údržbu (tip 3) a předvídat případné potíže (tip 4), a tak účinně snížit četnost plánovaných a neplánovaných provozních odstávek. IoT také umožňuje automatizaci úloh, čímž zkracuje dobu potřebnou k jejich dokončení, a v konečném důsledku zvyšuje produktivitu a snižuje počet chyb způsobených lidským faktorem (tip 5). Díky uživatelsky přívětivým nástrojům je snadné naučit se ovládat IoT. Vaši pracovníci jej budou moci během chvilky řádně používat (tip 6). Chcete optimalizovat svůj proces instalací systému IoT? Zjistěte, jak vám panel Busch IoT a aplikace Busch Vacuum App mohou pomoci s monitorováním vašeho vakuového procesu! Společnost Busch vám také poskytuje preventivní údržbu tím, že v případě potřeby automaticky vyšle servisního specialistu na základě analýzy shromážděných dat.

Často kladené dotazy

Co je to odstávka výroby?

- Odstávka je doba, během které se zastaví výrobní proces. Existují dva typy výpadků výroby: plánované a neplánované.

- Plánovaná odstávka představuje plánované odstavení výrobního zařízení z důvodu provádění údržby, kontrol, oprav a modernizace.

- Neplánovaná odstávka je neočekávaná odstávka nebo porucha výrobního zařízení nebo procesu.

Jakým způsobem se vypočítávají odstávky výroby?

Pro výpočet nákladů na prostoje ve výrobě použijte následující rovnici: %

odstávky = (množství odstávek/plánovaná provozní doba) * 100

Jaký je průměrný prostoj výroby?

Výrobci ztrácejí kvůli výpadkům svého vybavení v průměru 800 hodin ročně, tedy více než 15 hodin týdně.

Podívejme se na běžný scénář výroby

parmezánu: parmezánový sýrový blok váží průměrně 42 kg. Odhadovaná cena je 9 eur za kilogram, což představuje jeden blok parmezánu v celkové hodnotě 378 eur. Za minutu lze vyrobit tři bloky sýra, což znamená 68,040 eur za hodinu.

Pokud by továrna na parmezán zaznamenala během jednoho týdne 15 hodin neplánovaných prostojů způsobených poruchou zařízení, přišla by o 1 020 600 eur.