Obr. 1: Balení drůbežích párků na termotvářecím balicím stroji. Zdroj: Busch Vacuum Solutions.

Vyšší účinnost a kratší doby cyklu v balení drůbežích párků s R5

Se dvěma výrobními závody je Drobimex Sp. z.o.o. jedním z největších výrobců drůbežích produktů v Polsku. Ve zpracovatelském závodu v Goleniowě jsou mimo jinými produkty vyráběny také různé typy drůbežích párků. Na třech balicích linkách jsou baleny pomocí termotvářecích balicích strojů, které jsou připojeny k centrální dodávce vakua od společnosti Busch, různé drůbeží produkty. To umožňuje bezpečné a vysoce ekonomické balení v ochranné atmosféře.

V závodě společnosti Drobimex v Goleniowě je vykostěné maso z právě zabitých kuřat zpracováváno na různé typy párků. Na plátky nakrájené a porcované klobásové speciality na táckách v ochranné atmosféře tvoří velkou část produkce. Klobásové výrobky jsou baleny celkem na třech balicích linkách (obr. 1). Ty jsou umístěny ve výrobní budově, která byla nově postavena v roce 2015. S tímto novým konstrukčním projektem se společnost Drobimex rozhodla, že zakoupí centrální vakuový systém (obr. 2) od společnosti Busch Vacuum Pumps and Systems a již nebude dále používat předchozí řešení spočívající v připevnění vývěv přímo na a do balicího stroje. Jedním důvodem pro toto rozhodnutí bylo doporučení od kolegů z Wiesenhof, německého výrobce drůbežích produktů z města Rietberg, který také patří do skupiny PHW. Ti již centrálního vakuového systému s vývěvami Busch ve svém provozu využívali a měli celou řadu pozitivních zkušeností v ohledu na úsporu energie a spolehlivost. Na základě toho manažer výroby Andrzej Kaźmirski přímo kontaktovat polskou pobočku společnosti Busch, která nakonec pro Drobimex navrhla a implementovala individuálně navržený centrální vakuový systém spolu s hlavním výrobním závodem Busch v Německu. Velkou výzvou u tohoto procesu bylo vytvořit systém takovým způsobem, aby se vešel do úzkého prostoru mimo výrobní a balicí prostory. Pro Andrzeje Kaźmirskeho bylo velmi důležité, aby dodávka vakua byla nainstalována mimo chlazený výrobní prostor, protože odpadní teplo z vývěv by vyžadovalo vyšší výkon pro chlazení prostor, což by nevyhnutelně vedlo k vyšší spotřebě energie. Další výhodou instalace dodávky vakua mimo výrobní haly je, že údržbáři nemusejí vstupovat do hygienicky citlivých oblastí a údržbu lze provádět během normální provozní doby.

-

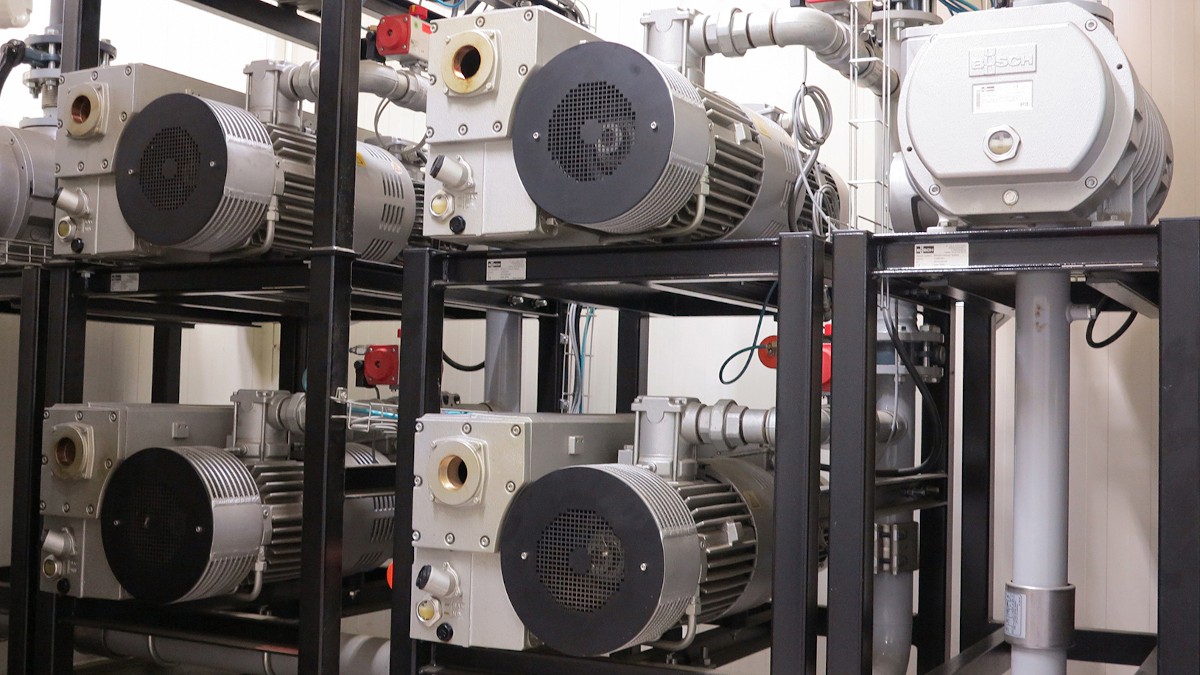

Obr. 2: Částečný pohled na centrální vakuový systém. Zdroj: Busch Vacuum Solutions.

Busch navrhl tento systém tak, aby na balicích linkách s termotvářecími stroji mohly běžet maximální frekvenční cykly. V tomto procesu jsou balicí komory evakuovány ve dvou stupních. To využívá kritického tlakového gradientu, čímž je dosahováno nejkratších možných dob cyklu. To znamená, že část centrálního vakuového systému je tvořena vývěvovými stanicemi hrubého vakua, které předběžně evakuují balení na 50 milibarů předtím, než dojde ke spuštění vývěvových stanic středního vakua se zpětnými ventily pro další snížení objemu vakua v balicích komorách na pět milibarů. Poté je balení zaplaveno ochrannou atmosférou, plynnou směsí oxidu uhličitého a dusíku, a zapečetěno. Jedná se nejen o nejrychlejší způsob, jak dosáhnout požadované hladiny vakua při balení, ale také o nejefektivnější.

Vysokého stupně účinnosti lze dosáhnout díky tomu, že pro vytváření hrubého vakua jsou používány rotační lamelové vývěvy R5 s relativně nízkými rychlostmi čerpání. Ve vývěvových stanicích středního vakua jsou používány vakuové posilovače Panda s ovládáním rychlosti jako posilovací vývěvy, které se zapnou až po dosažení hrubého vakua.

Termotvářecí vývěvová stanice dodává vakuum o tlaku 180 milibarů do termotvářecí tavné stanice. Toto vakuum tvaruje základní fólii balení, a tím také balicí tácek.

Další zvýšení efektivity přinesl systém řízení založený na aktuálních požadavcích, který zajišťuje, že jediné vývěvy v provozu jsou vývěvy, které jsou skutečně zapotřebí. V praxi to obvykle znamená, že nikdy nejsou v provozu všechny vývěvy zároveň, a tudíž ani nepřetržitě nespotřebovávají elektrickou energii. S průměrnou provozní dobou přibližně deset hodin denně pět až šest dní v týdnu by se tato výhoda neměla podceňovat.

Údržbu centrálního vakuového systému provádějí zkušení servisní technici společnosti Busch, přičemž údržba probíhá na základě smlouvě o údržbě se společností Busch. Údržba zahrnuje pololetní prohlídku celého systému, včetně řídicích prvků, a také výměny oleje a filtrů ve všech vývěvách. Po jednom roce provozu je Andrzej Kaźmirski s centrální dodávkou vakua plně spokojen. Za tuto dobu vůbec nedošlo k žádným závadám, natož k výpadku jednotlivých vývěv.

O Drobimex Drobimex působí v oblasti chovu drůbeže již více než 55 let. Před více než 35 lety začala společnost také zpracovávat a distribuovat různé drůbeží produkty. V současné době má společnost Drobimex dva výrobní závody v Polsku. Jateční závod společnosti Drobimex v Szczecinu je jedním z nejmodernějších v Evropě. Každý den je zde pozabíjeno více než 120 000 kuřat. Některá z nich jsou zpracována v závodě v Goleniowě na různé vařené a uzené klobásové speciality, drůbeží šunku a paštiku. Kusy drůbežího, jako například stehna nebo křídla jsou také kořeněna a předem naporcována jako potravinářské produkty určené rovnou k přípravě. Oba závody dodržují v provozu směrnice HACCP. Hlavními zákazníky odebírající produkty společnosti Drobimex jsou diskontní prodejny a řetězce supermarketů po celé Evropě, zejména v Polsku. Drobimex je od roku 2002 součástí německé skupiny PHW Group.