Formatura, stampaggio e laminazione con il vuoto

Formatura, stampaggio e laminazione con il vuoto. Processi comuni utilizzati in molti settori industriali e nella tecnologia di produzione. Per unire una vasta gamma di materiali. Oppure per dar loro una forma specifica.

Busch vacuum technology nei processi di formatura, stampaggio e laminazione con il vuoto.

A prescindere dal materiale che viene formato, stampato o laminato. Busch offre la soluzione del vuoto ottimale per creare prodotti finali sicuri, visivamente accattivanti e che durano a lungo.Per saperne di più su formatura, stampaggio e laminazione con il vuoto

Che cos'è la formatura sottovuoto, il stampaggio e la laminazione?

La formatura sottovuoto, il stampaggio e la laminazione utilizzano la forza della pressione atmosferica per spingere, comprimere e piegare gli oggetti nella forma desiderata. Ovunque intorno a noi, l'aria preme contro di noi con una forza equivalente a dieci tonnellate metriche per metro quadrato. Non lo sentiamo perché abbiamo la stessa forza dentro il nostro corpo che lo resiste. Ma se quella pressione viene rimossa, si avrà una pressa molto efficace.

Come funziona la termoformatura sottovuoto?

La termoformatura sottovuoto è il processo di formatura delle vaschette di plastica utilizzate nel confezionamento di alimenti, prodotti elettronici, giocattoli, ecc. La foglio di plastica viene inserita e riscaldata per ammorbidirla. Quindi viene applicato il vuoto per spingerla saldamente in uno stampo, dove si fissa per formare il vassoio.

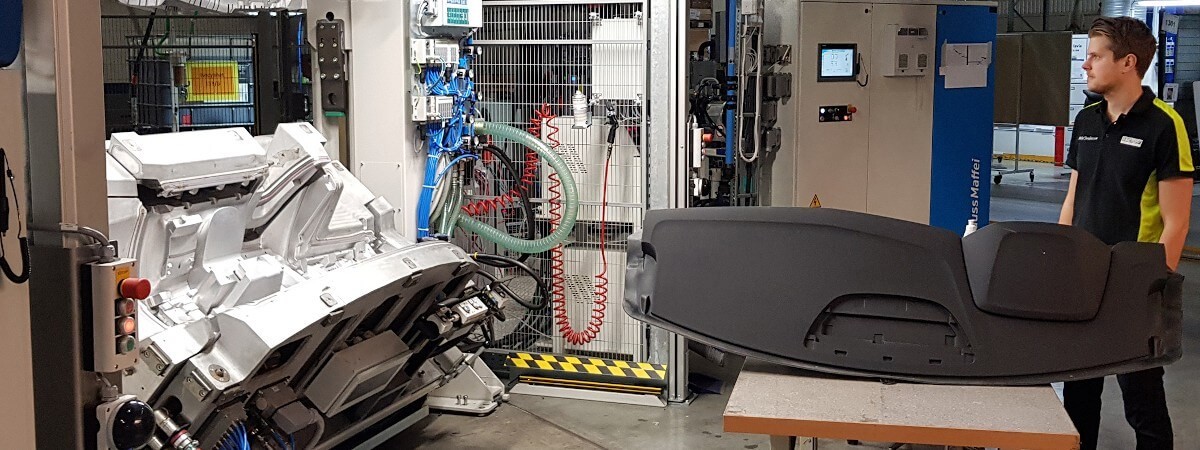

Come funziona il stampaggio sottovuoto?

Il stampaggio sottovuoto viene utilizzato per formare forme tridimensionali ad alta densità. Può essere utilizzato per molti materiali diversi. Il vuoto viene prima applicato per aspirare la materia prima nello stampo, quindi viene utilizzata la pressione dell'aria atmosferica per comprimerla. Un esempio interessante è il formaggio, in cui il siero di latte viene spinto fuori dalla cagliata sottovuoto.

Come funziona la laminazione sottovuoto?

I materiali compositi vengono realizzati formando insieme fibre resistenti in una resina per creare un tappetino strettamente legato. Come per tutti i processi di incollaggio, questo è più forte quando è serrato saldamente per far uscire le bolle d'aria. Nella laminazione sottovuoto, la parte viene messa in un sacchetto che viene poi evacuato. In questo modo si estraggono i gas dall'interno del composito. E la forza dell'aria atmosferica viene applicata per fissarla strettamente mentre si imposta.

La fibra di carbonio deve essere pressata sottovuoto?

A volte, come prepreg o in un'applicazione di insaccamento, la fibra di carbonio deve essere pressata sottovuoto. La pressatura sottovuoto ottimizza il rapporto fibre-resina nel pezzo composito. E impedisce all'aria di rimanere intrappolata negli strati. Inoltre, interrompe lo spostamento durante l'orientamento della fibra.

Quali sono i vantaggi della formatura sottovuoto rispetto allo stampaggio a iniezione?

Si ottiene una maggiore adattabilità in termini di progettazione nella formatura a vuoto rispetto allo stampaggio a iniezione. Anche la velocità del processo è più rapida e i costi di attrezzaggio sono inferiori. È possibile produrre un'ampia gamma di prototipi a un ritmo più rapido e con maggiore precisione. Un altro vantaggio è l'omogeneità della superficie del prodotto. Inoltre, il vuoto protegge i prodotti nel processo diesel, impedendo l'autoaccensione di materie plastiche o gomme ad alta pressione e ossigeno.

Quali sono i vantaggi della pressatura sottovuoto rispetto alla pressatura meccanica?

Nella pressatura sottovuoto, la parte da pressare è racchiusa in un sacchetto che viene compresso dalla pressione atmosferica. Questo processo viene utilizzato, ad esempio, per pressare diversi strati di materiali diversi per ottenere parti fortemente fisse ma allo stesso tempo leggere. Un altro importante vantaggio della pressatura sottovuoto è la flessibilità dovuta all'adattabilità del sacco a vuoto alla forma del pezzo da lavorare.

Quali sono i vantaggi della laminazione sottovuoto rispetto alla laminazione meccanica?

La laminazione sottovuoto può essere eseguita in stampi più complessi con sottosquadri. Può essere utilizzato anche per pezzi di grandi dimensioni in una produzione non in serie. Il processo di laminazione sottovuoto, chiamato anche "sacco a vuoto", è più adattabile, sostenibile, conveniente e più rapido dei processi di laminazione meccanici.

Quali sono le migliori pompe per vuoto per formatura, stampaggio e laminazione?

Le pompe per vuoto più adatte dipendono dall'applicazione specifica. In generale, le pompe per vuoto rotative a palette, le pompe per vuoto a camme e le pompe per vuoto a vite sono le più comuni utilizzate per la formatura, la pressatura e la laminazione sotto vuoto.

Quali sono le migliori pompe per vuoto Busch per il processo di formatura, stampaggio e laminazione?

Le pompe per vuoto rotative a palette R5 sono state collaudate nelle applicazioni di formatura per molti anni e sono considerate all'avanguardia. La pompa per vuoto a camme a efficienza energetica MINK viene utilizzata per pressare, ad esempio, per la produzione di mobili. Se è necessario un vuoto più elevato, le pompe per vuoto rotative a palette R5 sono la prima scelta. Le pompe per vuoto a vite COBRA sono i generatori di vuoto preferiti per i processi di laminazione nella produzione di moduli solari, pannelli piatti e display per smartphone. Possono scaricare gas e vapori fuoriusciti senza interferenze.

Quali sono alcuni esempi di utilizzo della tecnologia del vuoto Busch nelle applicazioni di formatura, stampaggio e laminazione?

La tecnologia del vuoto Busch viene utilizzata nelle applicazioni di formatura, tra cui l'evacuazione degli stampi nella produzione di pale per generatori eolici. Le nostre soluzioni svolgono un ruolo importante anche nella termoformatura per la produzione di imballaggi. Nelle applicazioni di pressatura, la tecnologia

Busch viene utilizzata per fissare gli impiallacciati sintetici alle superfici dei mobili e svolge un ruolo importante nello stampaggio a trasferimento di resina con vuoto (VRTM). Per la laminazione, le pompe per vuoto Busch vengono utilizzate nella produzione di schermi piatti, pannelli solari e schermi per telefoni cellulari.

Quali sono i punti chiave da considerare quando si acquista un sistema di formatura a vuoto, pressatura a vuoto o laminazione a vuoto?

Il tempo necessario per produrre un lotto e il volume dello stampo o la forma sono considerazioni importanti quando si acquista un sistema di formatura a vuoto, pressatura a vuoto o laminazione a vuoto. Inoltre, sono molto importanti la quantità e le caratteristiche dei materiali, ad esempio solventi pericolosi o aria, e la pressione di sistema richiesta. Tuttavia, non esiste una soluzione universale quando si acquista un sistema di formatura a vuoto, pressatura a vuoto o laminazione a vuoto. Al fine di progettare la migliore soluzione per le vostre esigenze, è inoltre possibile prendere in considerazione fattori più generali:

Tranquillità

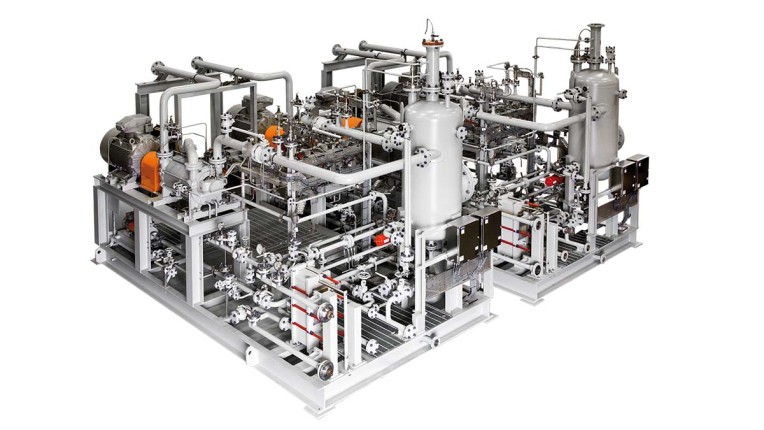

Il miglior sistema per vuoto è quello di cui non dovrete mai preoccuparvi. Dovrebbe fornire le prestazioni richieste. E funzionare senza problemi e in modo affidabile. Ciò è possibile grazie alla combinazione della giusta tecnologia in un'adeguata integrazione di skid. E i sensori di protezione e sicurezza necessari. Anche le corrette procedure operative, inclusi i cicli di riscaldamento e spegnimento, sono fattori chiave per un funzionamento senza problemi.

Sicurezza

La formatura a vuoto, la pressatura a vuoto o la laminazione a vuoto non devono mai costituire un pericolo per i lavoratori. Ciò è particolarmente importante quando si manipolano composti esplosivi, infiammabili e tossici. In questo caso, l'unità per vuoto deve essere conforme alle normative locali sulle esplosioni come ATEX, IECEX, Ex-Proof o KOSHA. Anche il giusto livello di tenuta è fondamentale per evitare infiltrazioni di composti tossici. In questo caso, si raccomandano opzioni specifiche come tenute meccaniche doppie e gas di barriera.

Costo di proprietà

Concentrarsi solo sui costi di investimento iniziali di solito non è il modo migliore per ottimizzare il costo totale di proprietà di una macchina di formatura a vuoto, pressatura a vuoto o laminazione a vuoto. È necessario considerare diversi altri parametri: principalmente per scegliere la tecnologia giusta e per adattare il design del sistema. I punti importanti da considerare sono il consumo di acqua di raffreddamento, fluido operativo, liquido di lavaggio o altro. È inoltre necessario considerare la frequenza e il costo della manutenzione. Infine, è importante considerare il sistema per vuoto a livello globale. Tubazioni di dimensioni troppo ridotte, ad esempio, possono compromettere notevolmente il rendimento del sistema.

Efficienza energetica

Il consumo di energia di una macchina di formatura a vuoto, pressatura a vuoto o laminazione a vuoto è un fattore chiave di selezione. In base alla pressione di esercizio, è possibile considerare varie tecnologie. Per le basse pressioni e le portate ad alto volume, un design multistadio che include booster per vuoto può essere una soluzione economica ed efficiente dal punto di vista energetico. Inoltre, la regolazione della domanda di vuoto è fondamentale. Oggi, la maggior parte dei sistemi può essere azionata con un variatore di velocità per ridurre il consumo energetico in caso di domanda di vuoto bassa.

Maggiore durata

Per prolungare la durata di un sistema per vuoto, è necessario considerare diversi parametri. Ad esempio, l'uso della giusta tecnologia e la giusta configurazione della pompa. Un altro aspetto da considerare è l'uso corretto del sistema. Nella maggior parte dei casi, i cicli di riscaldamento e spegnimento sono necessari per mantenere le prestazioni agli standard di fabbrica.

Risparmi grazie all'aggiornamento del sistema Il

processo, inclusa la domanda di vuoto, potrebbe essere cambiato. Da qui la domanda: è ancora adatto alle vostre esigenze? Funziona ancora nel modo più efficiente possibile a livello energetico? Quando arriva il momento di aggiornare o sostituire un sistema per vuoto, vale la pena di considerare l'intera installazione. Cerca di identificare un eventuale potenziale di ottimizzazione. Le tecnologie moderne consentono di risparmiare riducendo i fluidi operativi e il consumo di energia.

Gas di processo

A seconda della composizione del gas di processo, può essere utile recuperarlo o neutralizzarlo. Una soluzione a secco, ad esempio, consente di recuperare il gas di processo non contaminato nello scarico della pompa per vuoto.

Imballaggio tramite termoformatura

Nella termoformatura, i fogli di plastica vengono ammorbiditi tramite riscaldamento. Il vuoto, applicato attraverso lo stampo, aspira il foglio, che era stato ammorbidito, all'interno dello stampo. Una volta raffreddato, il foglio mantiene la nuova forma. A questo punto è possibile inserire i prodotti da imballare.

Termoformatura della plastica

Il foglio di plastica viene riscaldato in un forno finché non diventa flessibile. Successivamente può essere stirato in uno stampo mediante il vuoto. Una volta ottenuta la forma desiderata, mantiene la forma specifica dello stampo. La parte in plastica termoformata viene rifilata e diventa un prodotto utilizzabile. Ad esempio, un giocattolo in plastica, una parte delle superfici per l'abitacolo di un'auto o qualsiasi parte di un prototipo.

Laminazione e pressatura di impiallacciati di legno

Lo scopo di queste applicazioni è garantire che il rivestimento in plastica o il foglio da impiallacciatura si adatti perfettamente e mantenga la forma. Pertanto, il giusto livello di vuoto e la scelta del generatore di vuoto perfetto sono estremamente importanti per assicurare che il rivestimento non subisca danni durante il processo.

Laminazione di pannelli solari

Per proteggere i moduli solari da stress e condizioni meteorologiche, le celle vengono racchiuse tra pannelli di vetro o fogli. Il processo di laminazione, detto anche incapsulamento, avviene sottovuoto. L'uso del vuoto garantisce l'eliminazione completa dell'aria tra gli strati incollati insieme. E quindi garantisce un lungo ciclo di vita dei moduli impedendo la formazione di bolle d'aria, la delaminazione e la rottura delle celle.