Über Tvilum

Tvilum ist 1965 als Familienunternehmen gegründet worden. Nach verschiedenen Fusionen gehört es heute zur dänischen Investorengruppe bestehend aus Viking Trading ApS, Kristiansen Properties und CEO Torben Porsholdt. Tvilum fertigt heute Plattenmöbel in verschiedenen Stilrichtungen und Designs und vertreibt diese über verschiedene Möbelhandelsketten weltweit. Hauptsitz und Hauptwerk von Tvilum ist im dänischen Faarvang, wo 450 Mitarbeiter beschäftigt sind. Die restlichen der insgesamt 700 Mitarbeiter arbeiten in zwei weiteren Fertigungswerken in Dänemark und Polen.Das automatische Verpacken in Flachkartons

Im Hauptwerk in Faarvang werden die in Flachkartons verpackten Möbelteile mit zwei Robotern vollautomatisch palettiert und für den Versand vorbereitet. Mit beiden Robotern (Abb. 1) werden die Flachkartons über Saugnäpfe durch Vakuum gehalten und auf Paletten gestapelt. Zur Erzeugung der notwendigen Haltekraft waren an jedem der beiden identischen Roboter je eine trockenlaufende Drehschieber-Vakuumpumpe mit einem Saugvermögen von jeweils 140 Kubikmeter pro Stunde angebracht. Diese erbrachten allerdings nicht die notwendige Haltekraft, so dass mehrmals täglich Kartons herunterfielen, was zu einem Stillstand der Anlage führte und ein manuelles Eingreifen des Personals erforderte. Außerdem entstand dabei oftmals ein Sachschaden.Peter Larsen, Techniker in der Instandhaltung, versuchte, den automatisierten Handlingsprozess sicherer zu machen, und schaltete an beiden Robotern je eine weitere Drehschieber-Vakuumpumpe hinzu. Diese hatten jeweils ein Saugvermögen von 70 Kubikmetern pro Stunde. Damit wurde die Betriebssicherheit der Anlage erhöht und die Anzahl herunterfallender Möbelkartons verringerte sich.

Ein weiteres Problem stellte jedoch die Lautstärke der Drehschieber-Vakuumpumpen dar. Die Vakuumpumpen waren direkt neben den Robotern aufgestellt und deren Geräuschpegel beeinflusste die Arbeitsplätze in der Nähe negativ. Peter Larsen versuchte, die Vakuumpumpen einzuhausen, was sich allerdings nicht bewährte, weil es innerhalb der Einhausung durch die Wärmeabstrahlung der Vakuumpumpen zu einem Hitzestau kam.

Danach stellte Peter Larsen die Vakuumpumpen in einen separaten Raum und verband sie über eine Rohrleitung mit den Robotern. Somit war das Problem mit der Geräuschentwicklung und der Wärmeabstrahlung im Verpackungsraum gelöst oder zumindest ausgelagert. Was blieb, waren die aufwändigen und kostspieligen Servicearbeiten. Zweimal im Jahr wurde an den Vakuumpumpen eine Wartung durchgeführt, bei denen auch die Schieber ausgewechselt werden mussten.

Die eingesetzten Drehschieber-Vakuumpumpen waren sogenannte Trockenläufer. Bei dieser Art von Vakuumpumpen sind die rotierenden Schieber im Pumpengehäuse einem hohen Verschleiß ausgesetzt, weil sie direkt an der Gehäuseinnenwand entlang schleifen. Die graphithaltigen Schieber verfügen zwar über eine gewisse Eigenschmierfähigkeit, die den Verschleiß etwas verlangsamt, ihn aber nicht verhindern kann. Mit der Abnutzung dieser Schieber geht auch ein Leistungsverlust im Hinblick auf das Saugvermögen und der Vakuumleistung einher.

Die Vakuumlösung von Busch und ihre Vorteile

Der Kontakt zu Busch Vacuum Solutions kam auf einer Messe zustande, bei der Busch eine MINK Klauen-Vakuumpumpe vorstellte, die über einen Frequenzumrichter regelbar ist. Daraufhin befasste sich Peter Larsen intensiv mit dieser Art der Vakuumtechnik. Für ihn hatte sie vor allem folgende Vorteile:MINK Vakuumpumpen verdichten die angesaugte Luft völlig berührungslos. Das heißt, dass sich die bewegenden Teile im Pumpeninnern nicht berühren.

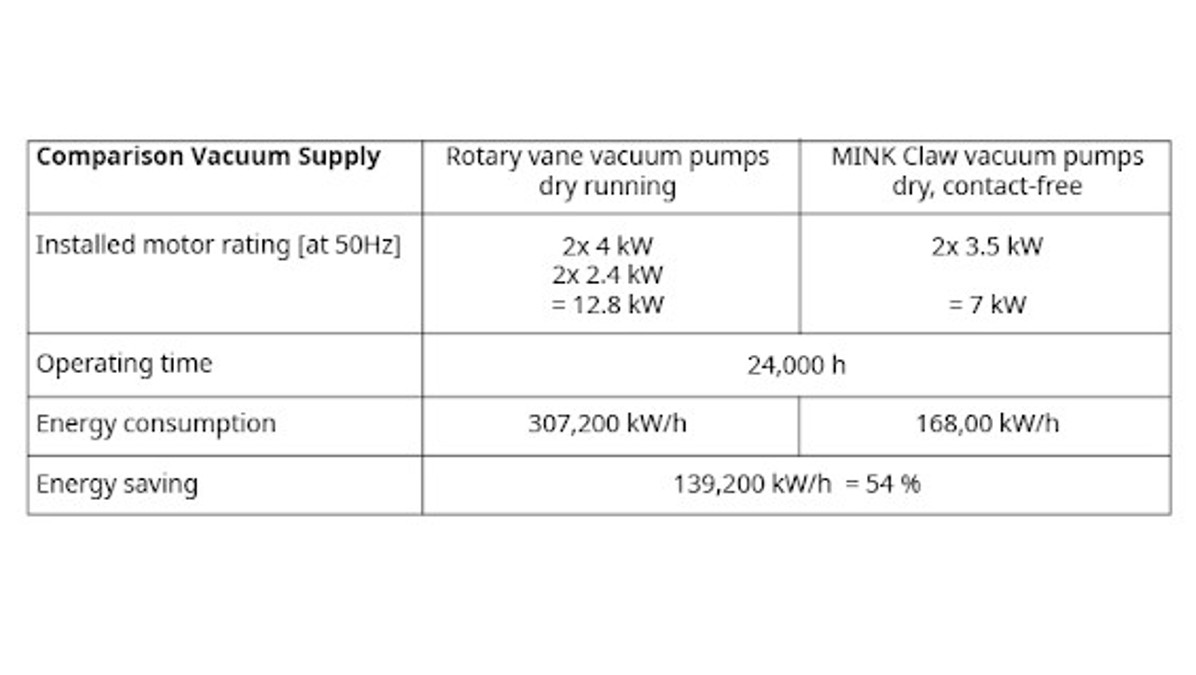

Peter Larsen hat sich von der MINK Klauen-Vakuumtechnologie überzeugt und hat sich bei den Vakuumexperten von Busch Vacuum Solution beraten lassen. Diese empfahlen ihm ein Vakuumsystem, bestehend aus zwei MINK Klauen-Vakuumpumpen (Abb. 2) mit je einem Saugvermögen von 140 Kubikmetern pro Stunde, die parallel geschaltet sind und über eine bedarfsabhängige Steuerung verfügen. Sie wurden im Januar 2019 in einem separaten Raum installiert und mit den beiden Robotern über eine Rohrleitung verbunden.

Sofort nach der Inbetriebnahme konnte Peter Larsen feststellen, dass MINK Klauen-Vakuumpumpen wesentlich leiser als trockenlaufende Drehschieber-Vakuumpumpen laufen. Nach anderthalb Jahren Betrieb kann er zudem beruhigt feststellen, dass in dieser Zeit kein einziger Karton durch zu geringe Haltekraft zu Boden fiel. Außerdem ist der Wartungsaufwand im Vergleich zu den Drehschieber-Vakuumpumpen minimal. Nur einmal pro Jahr wird vorsorglich das Getriebeöl gewechselt. Da MINK Klauen-Vakuumpumpen keine Verschleißteile haben, entfallen die Kosten für deren Austausch beziehungsweise Anschaffung komplett.