Abb. 1: Eine von 14 CNC-Bearbeitungsmaschinen bei Holzbearbeitung Kraus. Quelle: Holzbearbeitung Kraus GmbH.

Energieeinsparung durch die richtige Wahl der Vakuumversorgung

Holzbearbeitung Kraus GmbH

Auf insgesamt 14 verschiedenen CNC-Bearbeitungsmaschinen produziert die Firma Holzbearbeitung Kraus GmbH Komponenten für Caravans und Reisemobile sowie Objekteinrichtungen. Alle Bearbeitungsmaschinen waren mit je zwei Drehschieber-Vakuumpumpen ausgestattet, die zusammen einen jährlichen Energiebedarf von über 300.000 Kilowattstunden generierten. In den Augen von Geschäftsführer Karl Fritz Kraus war dies eine unnötige Energieverschwendung. Er suchte deshalb eine Alternative zur Vakuumerzeugung zum Spannen. Er fand diese mit einer zentralen Vakuumversorgung von Busch Vacuum Solutions.

Über Holzbearbeitung Kraus

Holzbearbeitung Kraus fertigt mit 120 Mitarbeitern für viele Hersteller von Caravans und Reisemobilen Komponenten wie Arbeitsplatten für die Küchenzeilen, Waschbeckenabdeckungen, Tischplatten und vieles mehr. Ein weiterer Schwerpunkt sind Objekteinrichtungen. So entstehen bei Kraus komplette Einrichtungen für Altersheime, Arztpraxen, Büros, Banken oder Kindergärten. Dabei bietet Kraus von der innenarchitektonischen Gestaltung und Planung über die Konstruktion, Fertigung bis hin zum Einbau alles aus einer Hand.

Vakuumspannen von Werkstücken auf CNC-Fräsmaschinen

Im Betrieb in Zusamzell nahe Augsburg wird momentan auf 14 verschiedenen CNC-Bearbeitungsmaschinen produziert. Alle Maschinen arbeiten mit Konsolen und Vakuumblocks zum Spannen (Abb. 1). Für Geschäftsführer Karl Fritz Kraus war es ein Graus zu sehen, dass alle diese Maschinen mit je zwei trockenlaufenden Drehschieber-Vakuumpumpen ausgestattet waren, die praktisch während der ganzen Betriebszeit durchliefen, auch wenn nicht gespannt wurde. Bei zwei Vakuumpumpen pro CNC-Bearbeitungsmaschine und einer durchschnittlichen Leistungsaufnahme von 3 Kilowatt bei Zwei-Schicht-Betrieb ergibt dies einen Energiebedarf von über 300.000 Kilowattstunden im Jahr. Außerdem waren die Drehschieber-Vakuumpumpen sehr wartungsintensiv. Beispielsweise mussten im Durchschnitt alle zwei Wochen an einer der Vakuumpumpen die Graphitlamellen ausgetauscht werden. Was zum einen zu Stillstandzeiten führte und zum anderen hohe Kosten verursachte.

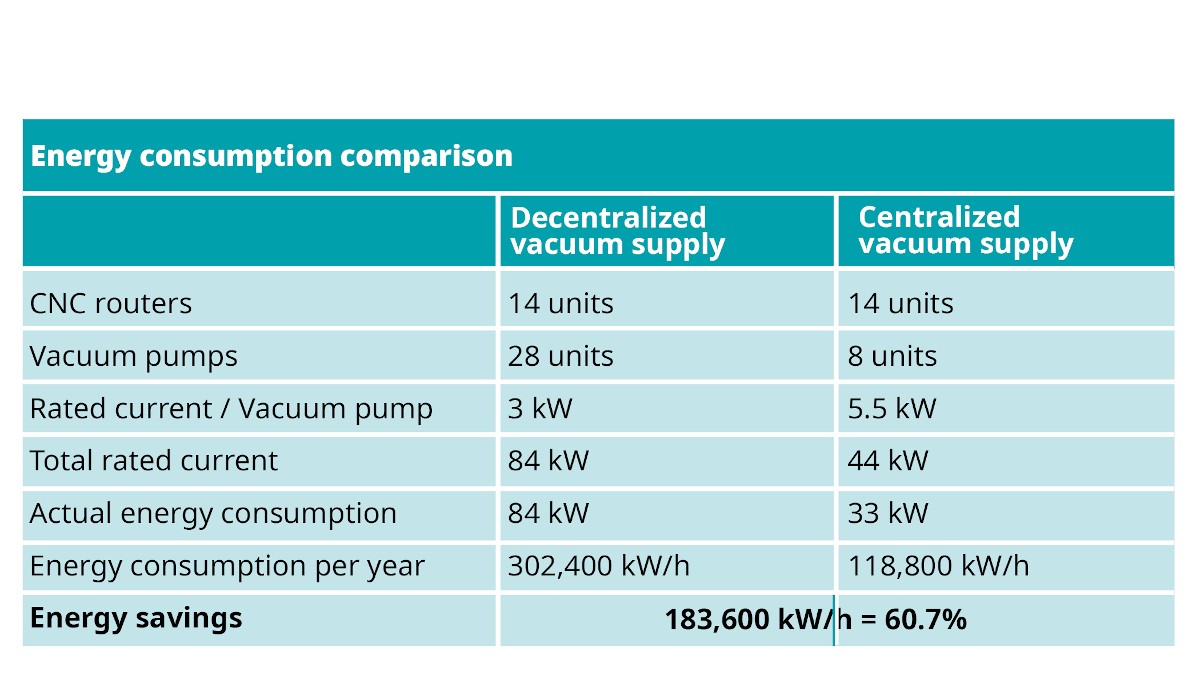

Energieeffiziente Busch Lösung zur Erzeugung eines Vakuums zum Einspannen

Karl Fritz Kraus suchte deshalb nach einer Lösung, um das Vakuum zum Spannen energieeffizienter erzeugen zu können. Er nahm deshalb bereits 2018 mit der Firma Busch Vacuum Solutions Kontakt auf. Dort bot man ihm eine zentrale Vakuumversorgung an, die bedarfsabhängig gesteuert ist und aus mehreren MINK Klauen-Vakuumpumpen besteht. Durch die Kaskadensteuerung sind dann nur so viele Vakuumpumpen in Betrieb, wie notwendig sind, um ein für das Spannen auf allen CNC-Bearbeitungsmaschinen erforderliches Vakuumniveau aufrechtzuhalten. Anfänglich war man bei Kraus skeptisch, ob dies gelingen kann. Die Befürchtung war, dass beim Ausfall eines zentralen Vakuumsystems alle 14 Bearbeitungsmaschinen betroffen wären. Deshalb entschied man sich für eine Vakuumversorgung mit drei MINK Klauen-Vakuumpumpen, die fünf Bearbeitungsmaschinen mit Vakuum versorgte. Diese drei Klauen-Vakuumpumpen ersetzten also insgesamt zehn der zuvor verwendeten Drehschieber-Vakuumpumpen. Die drei MINK Vakuumpumpen waren jeweils mit 5,5-kW-Motoren ausgestattet. Sie benötigen daher bei voller Leistung 16,5 kW. Verglichen mit den zuvor eingesetzten zehn Drehschieber-Vakuumpumpen mit je 3 kW, also insgesamt 30 Kilowatt, brachte dies rein rechnerisch schon eine Energieeinsparung von 45 Prozent.Durch die bedarfsabhängige Steuerung waren selten alle drei Vakuumpumpen gleichzeitig in Betrieb, was nochmals zu einer erheblichen Energieeinsparung führte. Die anfängliche Skepsis gegenüber der Betriebssicherheit war schnell verflogen. Falls eine Vakuumpumpe durch einen Defekt ausgefallen wäre, hätten die beiden anderen noch genügend Leistung erbracht, um das Vakuumniveau an jeder CNC-Maschine aufrechtzuhalten. Derart überzeugt baute man in zwei weiteren Stufen die zentrale Vakuumversorgung aus, an die dann alle 14 CNC-Bearbeitungsmaschinen angeschlossen wurden. Insgesamt sind jetzt acht MINK Klauen-Vakuumpumpen in der Anlage verbaut. Bei normalem Betrieb sind davon vier bis sechs in Betrieb. Das heißt, es gibt genügend Redundanz und sogar noch Reserven, um eine weitere CNC-Bearbeitungsmaschine anzuschließen. Geht man davon aus, dass permanent sechs MINK Klauen-Vakuumpumpen durchlaufen würden, entspräche dies einer Energieeinsparung von über 60 Prozent (Abb. 2).

-

Abb. 2: Vergleich des Energieverbrauchs vor und nach der Umstellung auf eine zentrale Vakuumversorgung. Quelle: Busch Vacuum Solutions.

Die zentrale Vakuumversorgung besteht aus Racks mit jeweils drei beziehungsweise zwei MINK Klauen-Vakuumpumpen (Abb. 3).

-

Abb. 3: Rack mit drei MINK Klauen-Vakuumpumpen. Quelle: Busch Vacuum Solutions.

Sie ist in der Produktionshalle untergebracht und komplett eingehaust (Abb. 4).

-

Abb. 4: Komplett eingehauste zentrale Vakuumversorgung bei Holzbearbeitung Kraus. Quelle: Busch Vacuum Solutions.

Damit hat man sowohl Wärme- als auch Geräuschemissionen weitestgehend eliminiert. Vor allem die Geräuschpegel der ehemaligen Drehschieber-Vakuumpumpen waren sehr hoch und für die Mitarbeiter belastend. Geschäftsführer Karl Fritz Kraus ist sich sicher, dass er mit der Zentralisierung der Vakuumversorgung und dem Einsatz der MINK Klauen-Vakuumtechnologie die ideale Lösung für seinen Betrieb gefunden hat. Denn neben der enormen Energieeinsparung sanken auch die Wartungskosten. Die Wartung der neuen Vakuumanlage beschränkt sich auf eine jährliche Kontrolle mit Getriebeölwechsel durch einen Busch Servicetechniker. Diese Wartungsarbeiten können während des laufenden Betriebs durchgeführt werden. Da MINK Klauen-Vakuumpumpen mit Energiesparmotoren nach IE3 angetrieben werden, war auch eine finanzielle Förderung durch das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) möglich.