Imagem: © www.stock.adobe.com - Christian Jung.

Poupança de custos de manutenção com serviços digitais

Emsland Frischgeflügel GmbH (Emsland Fresh Poultry GmbH)

Johannes Kohne e o seu colega olham com atenção para o grande ecrã no seu escritório. O que vêem são os dados de desempenho atuais de todas as suas bombas de vácuo. "Tudo corre bem", diz o diretor técnico da Emsland Frischgeflügel. Os dados de cada bomba estão disponíveis em tempo real nos tablets de todos os 60 técnicos da empresa. Isto significa que eles conhecem sempre o estado atual do sistema e podem intervir se algo não funcionar corretamente. Apenas algumas salas abaixo, as 36 bombas de vácuo MINK da Busch Vacuum Solutions estão estáveis. De forma muito fiável, fornecem vácuo ao sistema de transporte do local. Isto garante que os resíduos da produção de carne, bem como os produtos prontos a consumir, possam ser transportados do ponto A para o ponto B de forma segura, eficaz e higiénica através do transporte pneumático por aspiração.

-

Johannes Kohne, Diretor técnico, mantém-se atento aos dados de desempenho de todas as bombas de vácuo no ecrã grande do seu escritório. Fonte: Emsland Frischgeflügel.

Qualidade desde o início

"Não deitamos nada fora; tudo é processado - para consumo humano ou como alimento de alta qualidade para animais", sublinha Kohne. A norma de qualidade incondicional aplica-se a toda a empresa: no fornecimento e produtos de vácuo, bem como nas condições de trabalho e bem-estar dos animais.Por isso, a Emsland Frischgeflügel dá uma vista de olhos a toda a cadeia de processos, desde a ração até ao processamento de carne. Para além de três centrais de ração composta, o grupo Rothkötter também inclui uma incubadora e duas fábricas de abate e corte de frango. Franz Rothkötter estabeleceu a base da fábrica de ração composta em 1959. Em 2003, Franz-Josef Rothkötter construiu a instalação de produção em Haren, Emsland. Cerca de 2500 colaboradores processam pedaços de frango, da pá aos filetes, para o retalho alimentar e processamento adicional em várias unidades de peso e embalagem.

-

A Emsland Frischgeflügel processa pedaços de frango desde a asa até ao lombo para o retalho alimentar e para o processamento industrial. Fonte: Emsland Frischgeflügel.

Financiado pelo Governo Federal Alemão

No início de 2022, a Kohne substituiu o sistema de vácuo antigo com bombas de vácuo de palhetas rotativas lubrificadas a óleo pelas novas MINKs.-

Um sistema de vácuo da Busch Vacuum Solutions fornece o vácuo necessário ao sistema de transporte da Emsland Frischgeflügel GmbH. Fonte: Busch Vacuum Solutions.

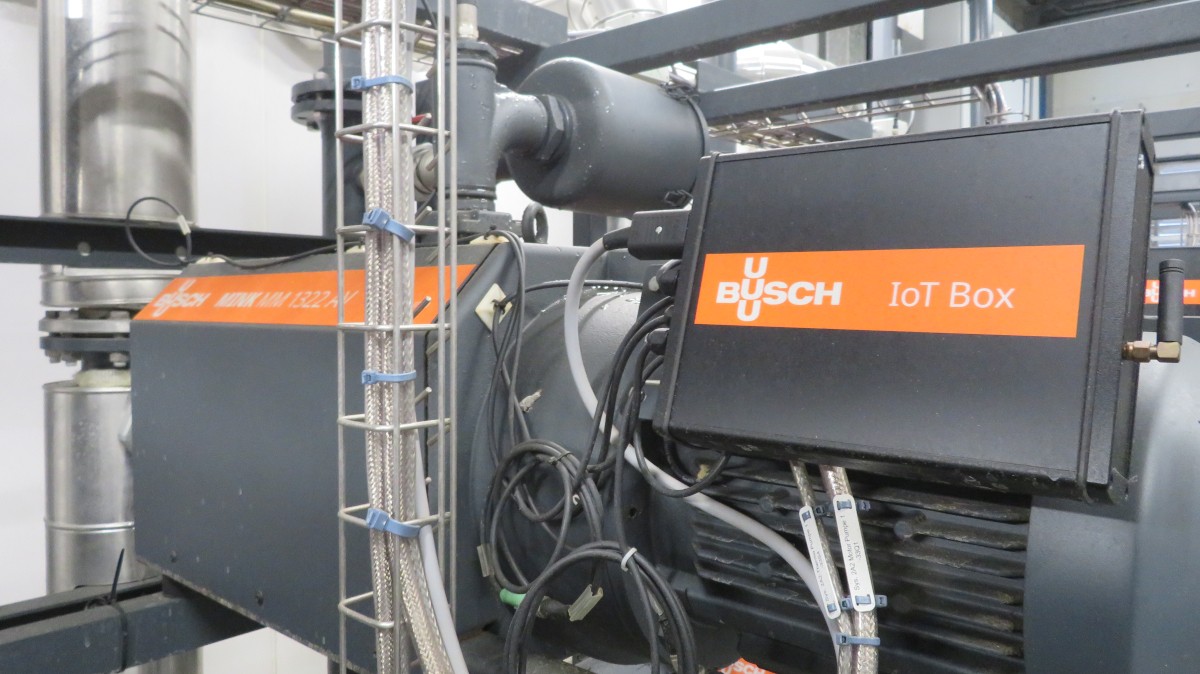

OTTO – Serviços digitais da Busch

Mas não é só isso! A Kohne também tirou partido da digitalização para a mudança e tinha todas as 36 bombas MINK equipadas com a OTTO, a inovação no serviço digital da Busch. Por outras palavras, enviam permanentemente dados de desempenho, tais como temperatura da bomba, vibrações e pressão de entrada para a nuvem, que podem depois ser acedidos através do PC, tablet ou smartphone. "Quanto elevada é a temperatura do óleo da caixa de velocidades, se a pressão de entrada é constante, quão elevada é a temperatura do ar de escape - ainda não sabíamos disso. E agora, graças ao OTTO, até o temos no tablet através da aplicação", entusiasma-se Kohne. "E, graças à excelente cooperação entre o nosso departamento de TI e os especialistas da Busch, a instalação no nosso sistema também funcionou extremamente bem." A Emsland Frischgeflügel também assinou um contrato de assistência técnica ativa para manutenção com a Busch e confia nos especialistas em vácuo de Maulburg para a manutenção. Através de uma manutenção direcionada e preditiva, é possível evitar o desgaste excessivo e falhas prematuras. E, em caso de problemas, os técnicos da Busch também podem ligar-se ao sistema remotamente.-

Totalmente interligado, graças ao OTTO, os serviços digitais da Busch. Fonte: Busch Vacuum Solutions.