Uma das cinco linhas de embalamento de especialidades de queijo de alta qualidade na leitaria Crailsheim-Dinkelsbühl. Fotografia: Leitaria Crailsheim-Dinkelsbühl.

Maior produtividade graças ao vácuo

Milchwerk Crailsheim-Dinkelsbühl eG

Qualidade desde 1927

A fábrica de laticínios de Crailsheim-Dinkelsbühl foi fundada em 1927. Na época alta, de abril a agosto, os 232 funcionários da cooperativa trabalham num funcionamento em três turnos. Durante o resto do ano, trabalham em dois turnos. Processam anualmente 158 milhões de litros de leite de vaca com origem em 335 quintas da região, transformando-os em 21 300 toneladas de queijo. Com diferentes níveis de gordura e cremosidade, em salmoura, em cubos com azeite, com ervas, chili ou azeitonas, como queijo macio, natural ou defumado. Receberam nove prémios de ouro e dois prémios de prata da Sociedade Alemã de Agricultura (DDLG).

-

A leitaria de Crailsheim-Dinkelsbühl produz queijo dos Balcãs, queijo kashkaval e queijo para grelhar a partir de leite das quintas da região. Fotografia: Leitaria Crailsheim-Dinkelsbühl.

Cinco linhas de embalamento, um sistema de vácuo

As cinco linhas de embalamento são alimentadas com vácuo a partir de uma sala de máquinas separada. Aí, um sistema de vácuo controlado por pressão da Busch, composto por três bombas de vácuo de palhetas rotativas R5, três aceleradores de vácuo PANDA, quadro de controlo e recipiente de vácuo, gera o nível de vácuo necessário – ajustado com precisão ao teor de humidade de cada tipo de queijo. Este sistema é utilizado não só na termoformagem dos vários tipos de embalagens, no bombeamento e selagem, mas também para montar as caixas de transporte grandes e inserir o queijo embalado. O desafio no embalamento de queijo reside na elevada humidade dos produtos. É por isso que os especialistas da Busch prestaram especial atenção a filtros suficientemente grandes e incorporaram um separador de humidade para o soro. A solução completa foi instalada num fim de semana em 2021. Na segunda-feira, a produção continuou imediatamente com o novo sistema. Desde então, o sistema tem funcionado sem problemas.

-

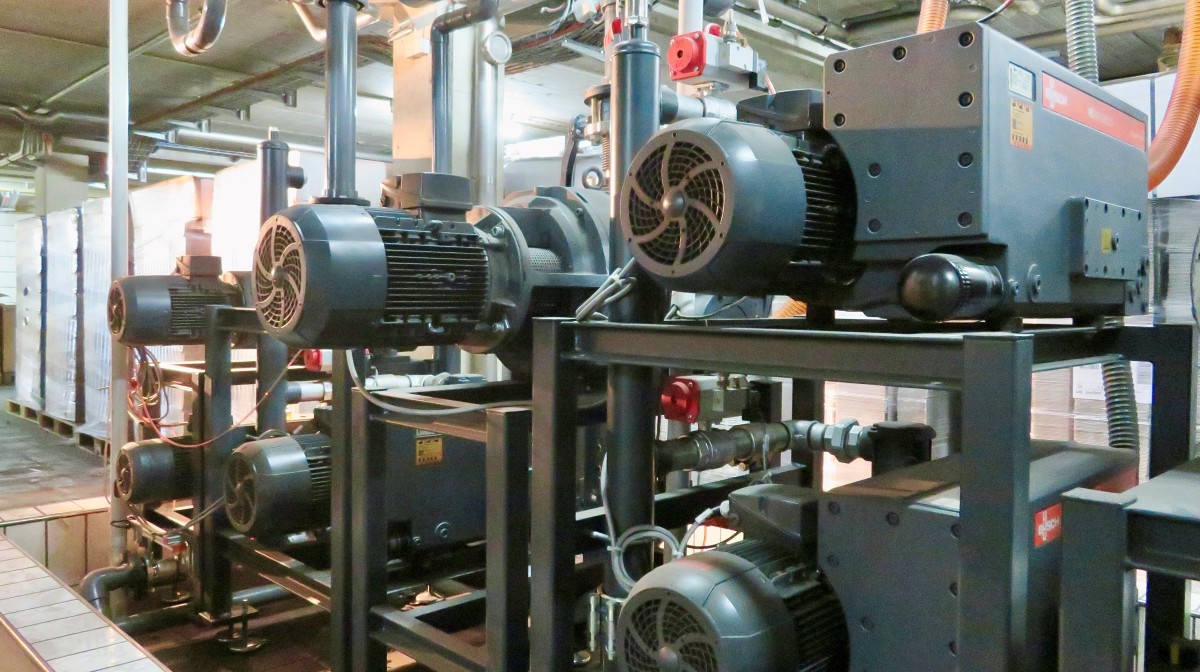

Um sistema de vácuo da Busch Vacuum Solutions fornece o vácuo necessário às linhas de embalamento. Fotografia: Busch Vacuum Solutions.

"No passado, usávamos bicos Venturi para a geração de vácuo. O consumo de ar era extremamente elevado. Era um enorme desperdício de energia. Com o novo sistema de vácuo da Busch, poupamos 38 000 kWh por ano", afirma entusiasticamente Josef Vögele, diretor executivo da Milchwerk Crailsheim-Dinkelsbühl e acrescenta: "Recebemos de volta 40% do montante do investimento no sistema de vácuo do Departamento Federal de Economia e Controlo de Exportações (BAFA). A Busch reuniu toda a documentação necessária para nos candidatarmos ao financiamento." O antigo fornecimento de vácuo não só era menos energeticamente eficiente, como também tinha um caudal insuficiente para o aumento pretendido do número de ciclos. Vögele está satisfeito: "Com o novo sistema de vácuo da Busch, agora podemos executar até doze ciclos por minuto em vez de nove. O vácuo é aplicado muito mais rapidamente e proporciona um aumento significativo da produtividade, reduzindo em simultâneo o consumo energético."

-

O vácuo também é utilizado para montar as caixas de cartão e colocar cuidadosamente o queijo embalado. Fotografia: Busch Vacuum Solutions.