Produkcja łososia z wykorzystaniem najnowocześniejszej technologii próżniowej

Nordlaks Produkter AS

Stokmarknes, Norwegia

|

07.12.2015

|

7 min

Nordlaks Produkter AS posiada jeden z największych i najnowocześniejszych zakładów przetwórstwa łososia na świecie, zlokalizowany w Stokmarknes, małym mieście w północnej Norwegii. W tym zakładzie łosoś atlantycki, hodowany we własnej akwakulturze morskiej, jest przetwarzany i dostarczany na rynek detaliczny w postaci całych ryb, filetów i mniejszych porcji. Aby zagwarantować

wysokie standardy jakości i higieny, łosoś jest przetwarzany w wysokiej klasy produkty spożywcze przy użyciu najnowocześniejszej technologii w maksymalnie

zautomatyzowanym systemie. Firma Nordlaks korzysta z urządzeń próżniowych dostarczonych przez Busch, konkretnie dwóch centralnych systemów próżniowych, które stanowią niezawodne źródło podciśnienia na potrzeby procesu

przetwarzania i pakowania łososia.

Działalność produkcyjna Nordlaks Produkter

Nordlaks Produkter AS prowadzi w pełni zintegrowany zakład produkcyjny grupy Nordlaks, który został założony w 1989 r. Nordlaks zatrudnia 430 pracowników w różnych lokalizacjach w Norwegii i zajmuje się hodowlą łososia oraz pstrąga tęczowego, począwszy od komórek jajowych, a skończywszy na gotowych produktach. Zapewnia to firmie kontrolę nad całym łańcuchem wartości, umożliwiając utrzymanie wysokiego, rozpoznawalnego standardu jakości w całym procesie produkcji.

Zapewnia to firmie kontrolę nad całym łańcuchem wartości, umożliwiając utrzymanie wysokiego, rozpoznawalnego standardu jakości w całym procesie produkcji.

Nordlaks udziela licencji ponad 28 podmiotom w całej Norwegii, a także posiada trzy wylęgarnie na potrzeby hodowli do stadium rozwojowego smolt.

W siedzibie Nordlaks, w Stokmarknes, spółka zależna Nordlaks Oppdrett AS prowadzi fermy łososia w akwakulturach morskich i dostarcza żywe ryby do spółki Nordlaks Produkter AS, która zajmuje się przetwórstwem w tym samym zakładzie.

Codziennie 250 pracowników przetwarza na terenie zakładu od 200 do 250 ton łososia. Większość produkowanego łososia jest patroszona i dostarczana na rynek detaliczny jako całe ryby, świeże lub mrożone. Reszta jest przetwarzana na filety i porcje z łososia, a następnie pakowana. Zakład produkuje obecnie 20 ton filetów z łososia dziennie, a w tym roku planuje zwiększyć swoje moce produkcyjne do 300–350 ton świeżego, patroszonego łososia. Głównymi rynkami zbytu produktów z łososia są Rosja, Hiszpania, Włochy, Finlandia, Azja i USA.

Przetwarzanie

- Łosoś jest hodowany w akwakulturach morskich u wybrzeży Norwegii.

- Po osiągnięciu wagi ubojowej łosoś jest transportowany za pomocą łodzi sadzowej należącej do firmy, w kilku dostawach tygodniowo, bezpośrednio do wygrodzonych sieciami sekcji w morzu w pobliżu zakładu przetwórczego, gdzie jest przechowywany maksymalnie przez kilka dni.

- Ryby, które w tym momencie są jeszcze żywe, są następnie transportowane rurociągiem do zakładu przetwórczego, gdzie są ubijane, pozbawiane krwi i patroszone przez maszyny na kilku liniach produkcyjnych (Rys. 1).

- Podczas tego procesu odpady z uboju są usuwane próżniowo i przenoszone do separatora cyklonowego, z którego są przepompowywane do produkcji oleju rybnego.

- Po wypatroszeniu ryb linia produkcyjna rozdziela się na dwie. Jedna linia transportuje całe ryby do pakowania lub zamrażania, a druga przenosi ryby do obszaru filetowania.

- W tym miejscu usuwane są łby i ogony, a ryby są rozcinane na pół, filetowane, okrawane i skórowane. Procesy te są w pełni zautomatyzowane. Filety rybne są następnie sprawdzane ręcznie i ponownie okrawane.

- W tym punkcie linia produkcyjna ponownie się rozdziela: część filetów z łososia jest przekazywana do zapakowania jako produkty gotowe, a pozostałe są krojone na porcje, a następnie również pakowane. Porcje są pakowane próżniowo na liniach maszynowych (rys. 2).

Ekstrakcja próżniowa odpadów produkcyjnych

Wnętrzności ryb powstające jako odpady w zautomatyzowanym procesie patroszenia są usuwane bezpośrednio przez dysze podciśnieniowe i transportowane przez rurociąg do separatora cyklonowego. Głowy, ogony i odcięte części ryb są również wydobywane partiami z wykorzystaniem próżni. Cześć odpadów jest transportowana

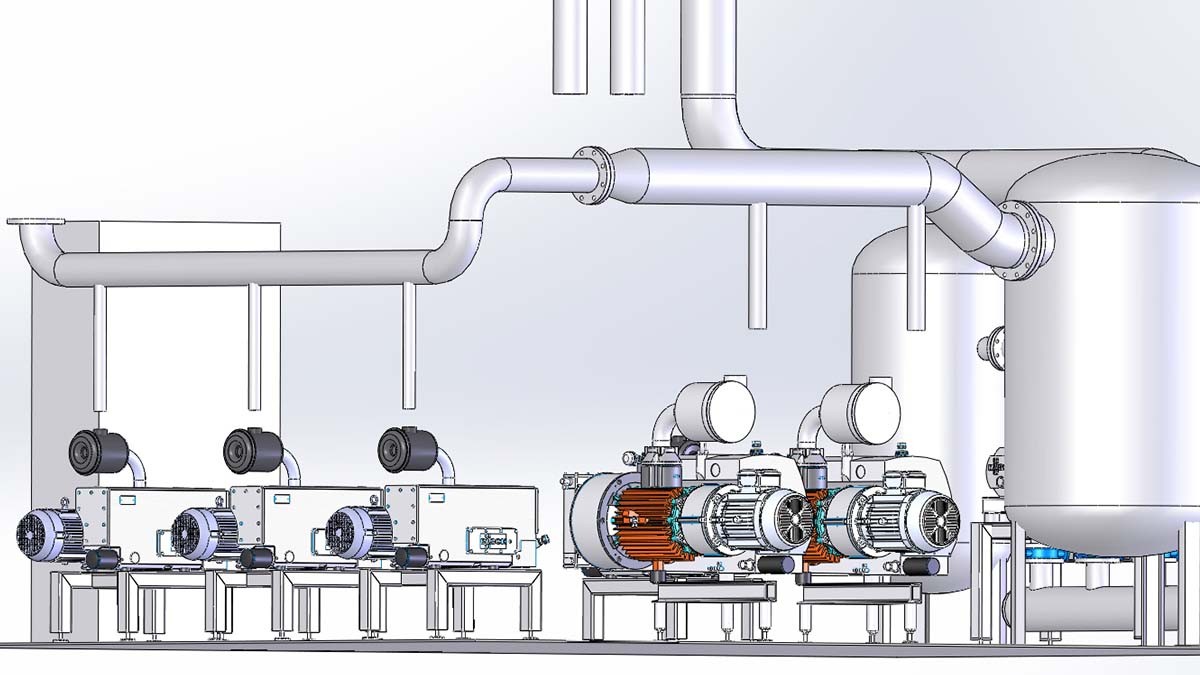

pneumatycznie przez separator cyklonowy. Te części ryb są również wykorzystywane do produkcji oleju rybnego. Kompletny system ekstrakcji i transportu tych części ryb jest wyposażony w centralny system próżniowy (Rys. 3), który jest zainstalowany w oddzielnej maszynowni i podłączony za pomocą orurowania do maszyn przetwórczych oraz stanowisk roboczych, z których odpady muszą być usuwane. System ten, obejmujący przewody rurowe i elementy sterujące, a także sam centralny system próżniowy, został zaprojektowany i wykonany przez firmę Busch.

System ten, obejmujący przewody rurowe i elementy sterujące, a także sam centralny system próżniowy, został zaprojektowany i wykonany przez firmę Busch.

Transportowanie w zamkniętym systemie

gwarantuje czyste i wydajne usuwanie tych części ryb, co w znacznym stopniu zwiększa poziom higieny podczas przetwarzania. Cały system

nadaje się do codziennego mycia metodą CIP i jest codziennie czyszczony.

Centralny system próżniowy do usuwania rybich wnętrzności składa się zasadniczo z

dmuchaw rotacyjnych lobowych TYR WT 0730 AV firmy Busch o łącznej wydajności odsysania

18 000 metrów sześciennych na godzinę przy stałym

ciśnieniu próżniowym 400 milibarów.Dmuchawy rotacyjne lobowe TYR są sterowane częstotliwością, dzięki czemu wydajność odsysania można dostosowywać do rzeczywistych wymagań za pomocą elementów sterujących. Oznacza to, że wydajność może być automatycznie ograniczana w celu obniżenia zużycia energii, gdy na przykład nie wszystkie maszyny patroszące pracują. Dmuchawy rotacyjne lobowe TYR są wyposażone również w energooszczędny silnik o wysokiej sprawności, dzięki czemu zapewniają dużą oszczędność energii.

Dmuchawy rotacyjne lobowe TYR są wyposażone również w energooszczędny silnik o wysokiej sprawności, dzięki czemu zapewniają dużą oszczędność energii.

Zintegrowany układ sterowania częstotliwością w silnikach napędowych dodatkowo zmniejsza zapotrzebowanie na energię. Spadki ciśnienia są kluczowym czynnikiem w takim

próżniowym systemie przenośnikowym, dlatego też konstrukcja rurociągów próżniowych ma największe znaczenie dla zminimalizowania zużycia energii. Próżnia do pneumatycznego transportu łbów, ogonów i odciętych fragmentów ryb jest wytwarzana przez cztery

łopatkowe pompy próżniowe R5. Wydajność odsysania wynosząca

1200 metrów sześciennych na godzinę umożliwia usuwanie rybich wnętrzności partiami i transportowanie ich przez zamknięty system przewodów rurowych w celu przetworzenia na olej rybny.

Pakowanie próżniowe

Obie linie pakowania są wyposażone w

maszyny pakujące metodą TFFS (termoformowanie, wypełnianie i zgrzewanie). Oznacza to, że do termoformowania folii dolnej i usuwania powietrza z opakowania wymagana jest próżnia.

Oznacza to, że do termoformowania folii dolnej i usuwania powietrza z opakowania wymagana jest próżnia.

Obie linie pakujące są wyposażone w centralny system próżniowy firmy Busch (Rys. 4), która zapewnia trzy różne poziomy podciśnienia:

- podciśnienie formujące na potrzeby termoformowania dolnej folii opakowania,

- niskie podciśnienie do utrzymywania stałego podciśnienia w instalacji rurowej,

- średnie podciśnienie do usuwania powietrza z opakowań.

Korzyści z naszych rozwiązań w zakresie przetwarzania i pakowania

System został zaprojektowany w taki sposób, aby ciśnienie w opakowaniu nie przekraczało 10 milibarów. Utrzymując stałe, niskie podciśnienie w systemie przewodów rurowych lub w komorach próżniowych, można szybko usuwać powietrze z opakowania przy wymaganym poziomie próżni i uzyskać krótkie czasy cyklu oraz dużą szybkość pakowania. System składa się z łopatkowych pomp próżniowych

R5 o różnych rozmiarach. Zapewniają one próżnię dla stacji formowania oraz niskie podciśnienie w komorach i rurach. Jako pompy wspomagające stosowane są trzy pompy próżniowe Rootsa firmy Busch, a dodatkowa wydajność odsysania umożliwia uzyskanie średniego podciśnienia wymaganego do szybkiego pakowania.

Nordlaks Produkter AS działa w

systemie dwuzmianowym, co oznacza, że system zaopatrujący cały zakład w próżnię pracuje przez

17,5 godziny dziennie. Dlatego szczególnie ważne jest dysponowanie zawsze dostępnym i wysoce niezawodnym systemem próżniowym. Nordlaks ma wsparcie partnera, jakim jest firma Busch, który specjalizuje się w technologii próżniowej i korzysta z kilkudziesięciu lat doświadczeniu w opracowywaniu rozwiązań w zakresie przetwarzania i pakowania żywności. Grupa Busch obejmuje 59 firm na całym świecie, a jej siedziba główna znajduje się w Maulburgu w Niemczech. Firma BuschVacuum Solutions działa w Oslo od 1990 r. Firma Busch Vacuum Solutions jest profesjonalnym partnerem we wszystkich aspektach wytwarzania próżni i nadciśnienia na potrzeby hodowli, przetwórstwa i pakowania ryb.

Stokmarknes, Norwegia

|

07.12.2015

|

7 min