Herstellung von Lachsprodukten mit modernster Vakuumtechnologie

Nordlaks Produkte AS

Stokmarknes, Norwegen

|

07. Dezember 2015

|

7 Min.

Nordlaks Produkter AS betreibt eine der weltweit größten und modernsten Lachsverarbeitungsanlagen im nordnorwegischen Stokmarknes. In diesem Werk wird Atlantiklachs, der in den firmeneigenen Offshore-Aquakulturen gezüchtet wird, in Form von Fisch, Filet und Portionsstückchen verarbeitet und an den Einzelhandel geliefert. Um

hohe Qualitäts- und Hygienestandards zu gewährleisten, wird der Lachs mit modernster Technologie in einem möglichst

vollautomatisierten System zu hochwertigen Lebensmittelprodukten verarbeitet. Nordlaks setzt auf Vakuumgeräte von Busch, insbesondere auf zwei zentrale Vakuumsysteme, die eine zuverlässige Vakuumversorgung für die

Lachsverarbeitung und -verpackung bieten.

Produktion bei Nordlaks Produkter

Nordlaks Produkter AS betreibt ein vollständig integriertes Produktionswerk für die 1989 gegründete Nordlaks Group. Mit insgesamt 430 Mitarbeitern an verschiedenen Standorten in Norwegen züchtet Nordlaks Lachs und Regenbogenforellen von der Eizelle bis zum fertigen Produkt. Dadurch hat das Unternehmen die Kontrolle über die gesamte Wertschöpfungskette und kann während des gesamten Produktionsprozesses einen rückverfolgbaren hohen Qualitätsstandard aufrechterhalten.

Dadurch hat das Unternehmen die Kontrolle über die gesamte Wertschöpfungskette und kann während des gesamten Produktionsprozesses einen rückverfolgbaren hohen Qualitätsstandard aufrechterhalten.

Nordlaks hat über 28 Lizenzgeber in ganz Norwegen, auch drei Brutbetriebe für die Zucht von Junglachsen.

Am Hauptsitz von Nordlaks in Stokmarknes betreibt die Tochtergesellschaft des Unternehmens Nordlaks Oppdrett AS Lachszucht in Offshore-Aquakulturen und liefert lebende Fischbestände an Nordlaks Produkter AS, die sich um die Verarbeitung am selben Standort kümmern.

Täglich werden 200 bis 250 Tonnen Lachs von 250 Mitarbeitern auf dem Gelände verarbeitet. Der Großteil des produzierten Lachs wird nach wie vor ausgenommen und als ganzer Fisch (frisch oder gefroren) an den Einzelhandel geliefert. Der Rest wird zu Lachsfilet und Portionen verarbeitet und abgepackt. Das Werk produziert derzeit 20 Tonnen Lachsfilets pro Tag und will in diesem Jahr seine Kapazität auf insgesamt 300 bis 350 Tonnen frisch ausgenommenen Lachs erweitern. Die Hauptabsatzmärkte für Lachsprodukte sind Russland, Spanien, Italien, Finnland, Asien und die USA.

Verarbeitung

- Der Lachs wird in Offshore-Aquakulturen vor der norwegischen Küste gezüchtet.

- Nach Erreichen des Schlachtgewichts wird der Lachs mit einem eigenen Boot mehrmals wöchentlich direkt zu den Netzgehegen im Meer knapp außerhalb des Verarbeitungsbetriebs transportiert, wo er höchstens einige Tage verbleibt.

- Die zu diesem Zeitpunkt noch lebenden Fische werden anschließend über eine Rohrleitung in die Verarbeitungsanlage transportiert, wo sie auf mehreren Produktionslinien geschlachtet, ausgeblutet und anschließend maschinell ausgenommen werden (Abb. 1).

- Während dieses Prozesses wird der Schlachtabfall mithilfe von Vakuum abgesaugt und zu einem Zyklonabscheider transportiert. Von dort werden die Schlachtabfälle zur Produktion von Fischöl gepumpt.

- Nach dem Ausnehmen der Fische teilen sich die Produktionslinien. Eine Linie transportiert den gesamten Fisch zum Verpacken oder Einfrieren, während die andere zum Filetierbereich führt.

- Hier werden die Köpfe und Schwänze entfernt und der Fisch halbiert, entgrätet, getrimmt und enthäutet. Diese Prozesse sind vollständig automatisiert. Die Fischfilets werden dann von Hand geprüft und erneut getrimmt.

- An dieser Stelle teilen sich die Produktionslinien wieder auf: Ein Teil der Lachsfilets wird zur Verpackung als Fertigprodukt abtransportiert, der Rest in portionsgerechte Stücke zerteilt und anschließend verpackt. Die Portionen werden mit entsprechenden Maschinen in Vakuumverpackungslinien verpackt (Abb. 2).

Absaugung der Produktionsabfälle mithilfe von Vakuum

Die nach dem automatisierten Ausnehmen übrig gebliebenen Fischinnereien werden direkt über Vakuumdüsen abgesaugt und über ein Rohrleitungssystem zu einem Zyklonabscheider transportiert. Auch die Fischköpfe, Schwänze und Trimmteile werden chargenweise durch Vakuum abgesaugt. Ein Teil davon wird pneumatisch über einen Zyklonabscheider

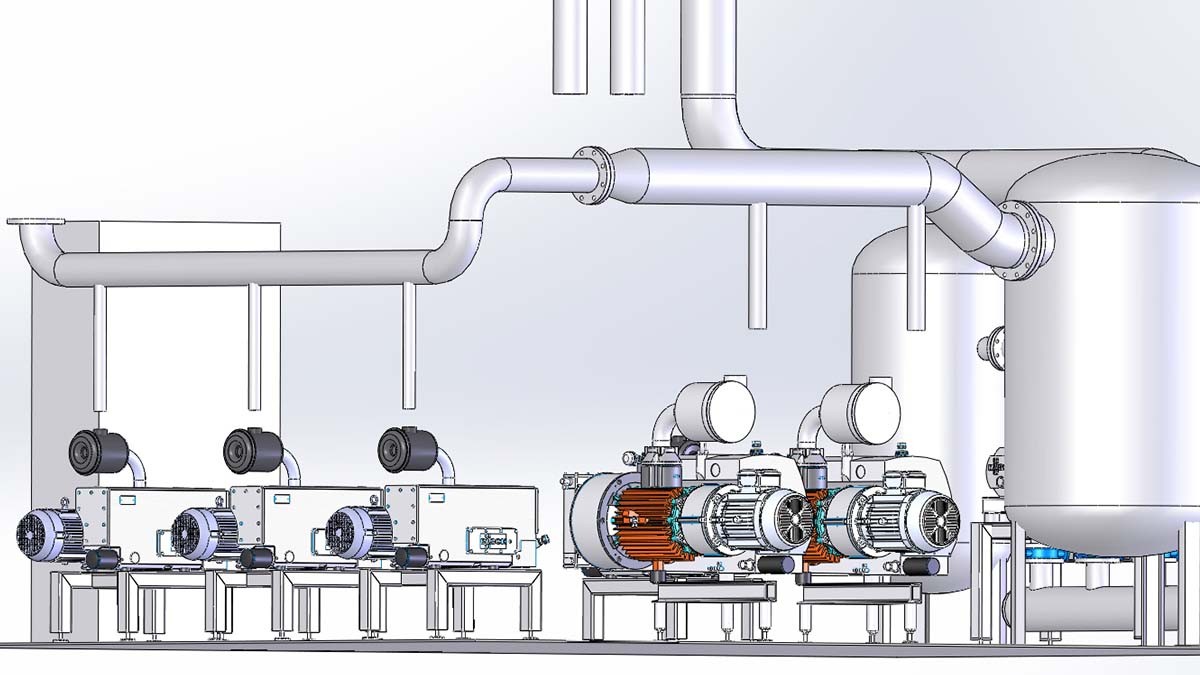

transportiert. Diese Teile des Fisches werden auch zur Herstellung von Fischöl verwendet. Das komplette System zur Absaugung und zum Abtransport dieser Fischteile verfügt über eine zentrale Vakuumversorgung (Abb. 3), die in einem separaten Geräteraum aufgestellt und über ein Rohrleitungssystem mit den Verarbeitungsmaschinen und Arbeitsstationen verbunden ist, aus denen die Abfälle entfernt werden sollen. Dieses System, einschließlich des Rohrleitungssystems und der Steuerungen wurde von Busch entworfen und gebaut.

Dieses System, einschließlich des Rohrleitungssystems und der Steuerungen wurde von Busch entworfen und gebaut.

Durch den Transport dieser Fischteile in einem geschlossenen System ist ein

sauberes und effizientes Entfernen gewährleistet. Der Hygienestandard während der Verarbeitung wird dadurch deutlich erhöht. Das gesamte System

ist täglich CIP-geeignet und wird jeden Tag gereinigt.

Das

zentrale Vakuumsystem zur Absaugung der Fischinnereien besteht im Wesentlichen aus den

Drehkolbengebläsen TYR WT 0730AV von Busch, die bei einem

konstanten Druck von 400 Millibar ein Saugvermögen von insgesamt

18.000 Kubikmetern pro Stunde bieten. Die

TYR Drehkolbengebläse sind frequenzgeregelt, sodass das Saugvermögen über die Steuerung an den tatsächlichen Bedarf angepasst werden kann. Das bedeutet, dass die Leistung automatisch begrenzt und der Energieverbrauch gesenkt werden kann, wenn beispielsweise nicht alle Zerlegemaschinen in Betrieb sind. TYR Drehkolbengebläse sind zudem mit einem energiesparenden Motor ausgerüstet und arbeiten mit einem hohen Wirkungsgrad, wodurch sie äußerst energieeffizient sind.

TYR Drehkolbengebläse sind zudem mit einem energiesparenden Motor ausgerüstet und arbeiten mit einem hohen Wirkungsgrad, wodurch sie äußerst energieeffizient sind.

Durch die eingebaute Drehzahlsteuerung der Antriebsmotoren wird der Energiebedarf zusätzlich gesenkt. Druckabfälle in einer solchen

Vakuum-Förderanlage sind von entscheidender Bedeutung. Daher ist das Design der Vakuumleitungen besonders wichtig, um den Energieverbrauch zu minimieren. Das Vakuum für den pneumatischen Transport der Fischköpfe, Schwänze und Trimmabfälle wird von vier

R5 Drehschieber-Vakuumpumpen erzeugt. Mit einem

Saugvermögen von 1.200 Kubikmetern pro Stunde extrahieren die Vakuumpumpen die Fischinnereien chargenweise und transportieren sie durch ein geschlossenes Rohrleitungssystem, um die Innereien zu Fischöl zu verarbeiten.

Vakuumverpacken

Die beiden Verpackungslinien sind mit

Tiefzieh-Verpackungsmaschinen ausgerüstet. Das bedeutet, dass zum Tiefziehen der Bodenfolie und zum Entfernen der Luft aus der Verpackung Vakuum erforderlich ist.

Das bedeutet, dass zum Tiefziehen der Bodenfolie und zum Entfernen der Luft aus der Verpackung Vakuum erforderlich ist.

Beide Verpackungslinien verfügen über eine zentrale Vakuumversorgung von Busch (Abb. 4), die drei verschiedene Vakuumniveaus bietet:

- Formvakuum zum Tiefziehen der Bodenfolie der Verpackung

- Grobvakuum zur Aufrechterhaltung eines konstanten Vakuums im Rohrleitungssystem

- Feinvakuum zum Entziehen von Luft aus der Verpackung

Vorteile unserer Verarbeitungs- und Verpackungslösungen

Dieses System ist so konzipiert, dass der Druck in der Verpackung 10 Millibar nicht übersteigt. Durch die Aufrechterhaltung eines konstant niedrigen Vakuums im Rohrleitungssystem oder in den Vakuumkammern kann Luft der Verpackung rasch auf dem erforderlichen Vakuumniveau entzogen werden und es lassen sich schnelle Zykluszeiten und Verpackungsgeschwindigkeiten erzielen. Das System besteht aus

R5 Drehschieber-Vakuumpumpen in verschiedenen Größen. Diese gewährleisten eine Vakuumversorgung der Tiefziehstation und ein niedriges Vakuum in den Kammern und Rohren. Zum Einsatz kommen drei Busch Vakuum-Booster, deren zusätzliches Saugvermögen das für die Verpackung erforderliche Feinvakuum in kurzer Zeit ermöglicht.

Nordlaks Produkter AS läuft im

Zweischichtbetrieb, d. h. die Vakuumversorgung für das gesamte Werk ist

17,5 Stunden pro Tag in Betrieb. Daher ist es besonders wichtig, über ein direkt verfügbares und äußerst zuverlässiges System zur Vakuumversorgung zu verfügen. Mit Busch besitzt Nordlaks einen Partner, der auf Vakuumtechnologie spezialisiert ist und auf jahrzehntelange Erfahrung in der Entwicklung von Lösungen für die Lebensmittelverarbeitung und -verpackung zurückgreifen kann. Busch besitzt weltweit 59 Niederlassungen und hat seinen Hauptsitz in Maulburg (Deutschland). BuschVacuum Solutions ist seit 1990 in Oslo vertreten. Busch Vacuum Solutions ist ein kompetenter Partner rund um die Vakuum- und Überdruckerzeugung für die

Fischzucht, -verarbeitung und -verpackung.

Stokmarknes, Norwegen

|

07. Dezember 2015

|

7 Min.