Vakuummessgeräte

Die Kontrolle des Vakuumniveaus gewährleistet reibungslose Prozesse und höchste Produktqualität.

Busch VACTEST setzt neue Maßstäbe für Vakuummessgeräte. Es vereint die neuesten Entwicklungen im Bereich der Vakuummesstechnik mit außergewöhnlicher Fertigungsqualität und bildet ein innovatives, umfassendes Portfolio aktiver Vakuummessgeräte und Controller.

Ihre Vorteile auf einen Blick

Fortschrittlich

Vollständiger Messbereich (1600 bis 5 · 10⁻¹⁰ mbar), modernste Mikrocontroller-Technologie

Zuverlässig

Hohe Industriestandards, robuste Bauweise, unempfindlich gegen Schockbelüftung

Effizient

Modulare Bauweise, Plug&Play-Sensor für maximale Verfügbarkeit

Die VACTEST Messgeräte sind sehr zuverlässig, langlebig und benutzerfreundlich. Wir können VACTEST anderen Unternehmen in unserer Branche nur wärmstens empfehlen.

Verschiedene moderne Technologien erlauben einen großen Messbereich von 1.600 bis 5 · 10-10 mbar, wodurch alle Vakuumniveaus präzise abgedeckt werden.

Alle Sensoren erfüllen internationale Normen und Bestimmungen wie CE und RoHS. Passend zu unserem umfangreichen Portfolio an Vakuumpumpen, Gebläsen und Kompressoren bieten wir für jeden Prozess die richtige Messtechnik.

Mobile Messgeräte

VACTEST mobile Messgeräte sind die perfekte Handheld-Lösung zur Qualitätssicherung bei Wartung und Vakuumprozessen. Diese batteriebetriebenen Messgeräte bieten zahlreiche Funktionen, wie eine USB-Schnittstelle für Export und Anzeige von Daten, sowie einen Datenlogger und können selbst im Vakuum verwendet werden.Verpackungsmessgeräte

VACTEST Verpackungsmessgeräte wurden speziell für die unmittelbare Verwendung in Prozessen der Lebensmittelverpackung entwickelt. Sie können direkt in der Verpackung platziert werden, um das erreichte Vakuumniveau zu überprüfen. Ein wiederaufladbarer Akku, ein interner Datenlogger und eine Bluetooth-Schnittstelle machen VACTEST Verpackungsmessgeräte zur idealen Lösung für das Verpacken von Lebensmitteln.Digitaltransmitter

VACTEST Digitaltransmitter sind High-End-Messgeräte, die standardmäßig über zahlreiche Optionen verfügen. Ihre intelligente Mikrocontroller-Architektur bietet eine optimale Sensorsteuerung sowie zahlreiche Einstellmöglichkeiten, wodurch sie die ideale Lösung für eine Vielzahl von Anwendungen sind.Analogtransmitter

VACTEST Analogtransmitter haben ein kompaktes, robustes und funktionales Design. Dank ihrer ausgezeichneten Messgenauigkeit und -stabilität sind diese Transmitter die ideale Lösung für zentralisierte Überwachungs- und Steuerungssysteme.Steuereinheiten

Die beiden Active Sensor Controller CTR 002 und CTR 004 sind kompakte Steuereinheiten für den gleichzeitigen Betrieb mit zwei oder vier Vakuummessgeräten.Typen von Vakuummessgeräten

- Grob

- Mittel

- Hoch

- Ultrahoch

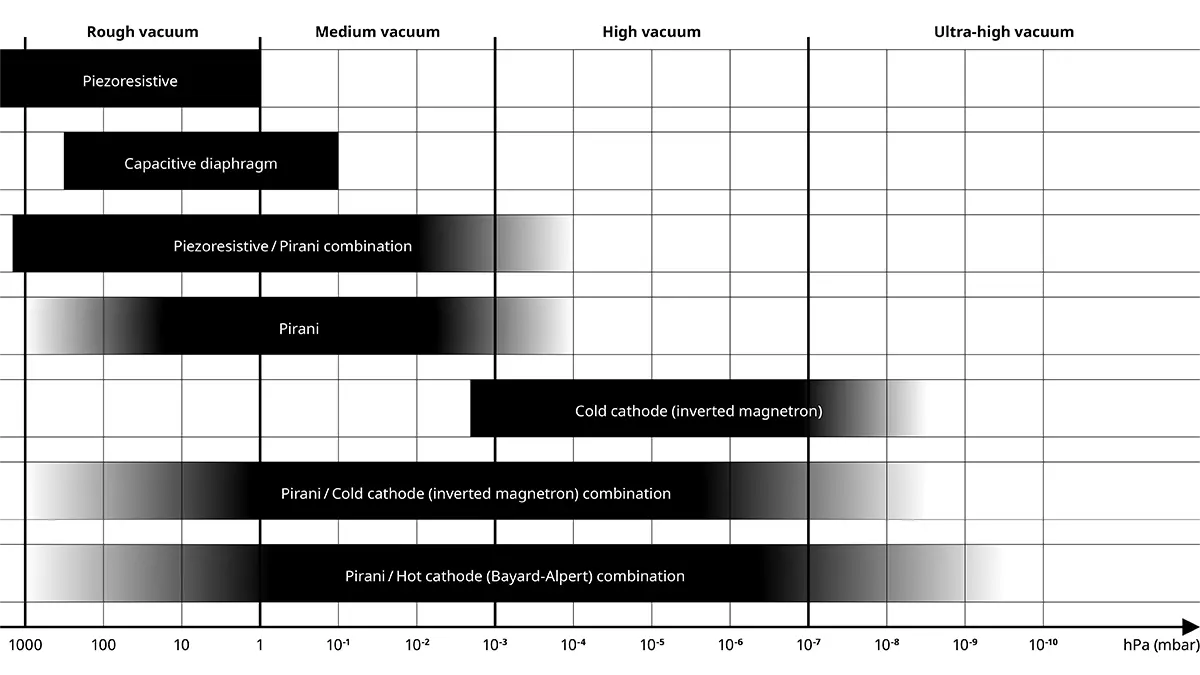

Genaue Druckmessung ist ein wesentlicher Faktor bei zahlreichen vakuumgestützten Produktionsprozessen. Sie gewährleistet höchste Effizienz und hohe Produktqualität. Es stehen verschiedene Sensortechnologien zur Verfügung, um alle 14 Vakuumdekaden exakt zu messen. Grundsätzlich können sie in zwei Hauptkategorien unterteilt werden, in direkte und indirekte Druckmessung.

Direkte Druckmessung:

Indirekte Druckmessung:

-

Das geeignete Messprinzip für jedes Vakuumniveau

Direkte Druckmessung

(gasartunabhängig)

Das direkte Messprinzip ist unabhängig vom Prozessgas und basiert auf der Kraft, die der Molekülfluss auf eine Membran ausübt. Diese Methode wird hauptsächlich für Grob- und Feinvakuumprozesse verwendet. Wenn der Druck sinkt, wird die Anzahl der Gasmoleküle zu klein, um vom Sensor ordnungsgemäß erfasst zu werden.

Piezoresistiver Sensor

Die robuste und kostengünstige piezoresistive Sensortechnologie misst die Widerstandsänderung eines Dehnungsmessstreifens, die sich aus der Membranauslenkung ergibt. Aufgrund seiner Robustheit und Vielseitigkeit ist er die beste Wahl für eine Absolutdruckmessung im Grobvakuumbereich.- Messbereich: 1600 bis 1 mbar

- Hervorragende Messgenauigkeit

- Chemiebeständiger Keramiksensor

- Kurze Reaktionszeit

- Hohe Zuverlässigkeit

- Dauerhafte Stabilität

Kapazitiver Sensor

Hochauflösende und präzise kapazitive Sensoren messen die Änderung der elektrischen Kapazität eines Plattenkondensators, die durch die Membranauslenkung verursacht wird. Diese Sensoren wurden speziell für industrielle Anwendungen entwickelt, die große Genauigkeit und chemische Verträglichkeit erfordern.- Messbereich: 200 bis 0,1 mbar

- Hervorragende Messgenauigkeit

- Chemiebeständiger Keramiksensor

- Hohe Zuverlässigkeit

- Temperaturkompensiert

- Industrielles Metalldesign

- Hohe Schutzklasse

Indirekte Druckmessung

(gasartabhängig)

Bei einem höheren Vakuumniveau werden indirekte Messprinzipien verwendet, die auf speziellen Eigenschaften des Prozessgases wie Wärmeleitfähigkeit oder Ionisationswahrscheinlichkeit basieren. Im Gegensatz zur direkten Messmethode hängen diese Prinzipien von der Art des Prozessgases ab, weshalb für jedes andere Prozessgas als Luft oder Stickstoff ein spezifischer Korrekturfaktor angewendet werden muss.

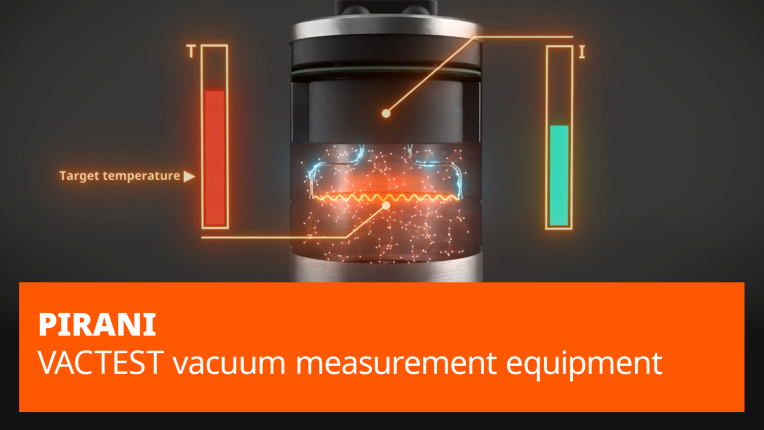

Pirani-Vakuummessgeräte

Die robuste und zuverlässige Pirani-Technologie misst die Wärmeleitfähigkeit von Gasen. Die Wärmeübertragung zwischen einem erhitzten Filament und seiner Umgebung ändert sich proportional zum Druck. Pirani-Sensoren sind die beste Lösung für Feinvakuum-Anwendungen.- Großer Messbereich von 1000 bis 1·10-4 mbar

- Optionale Kombination mit einem piezoresistiven Sensor für größere Genauigkeit beim Messen hoher Drücke

- Wendelfilament für größere Genauigkeit und längere Lebensdauer

- Überragende Stabilität durch individuelle Temperaturkompensation

- Hervorragende Beständigkeit gegen Kontamination

- Optionales Pt/Rh-Filament für korrosionsgefährdete Anwendungen

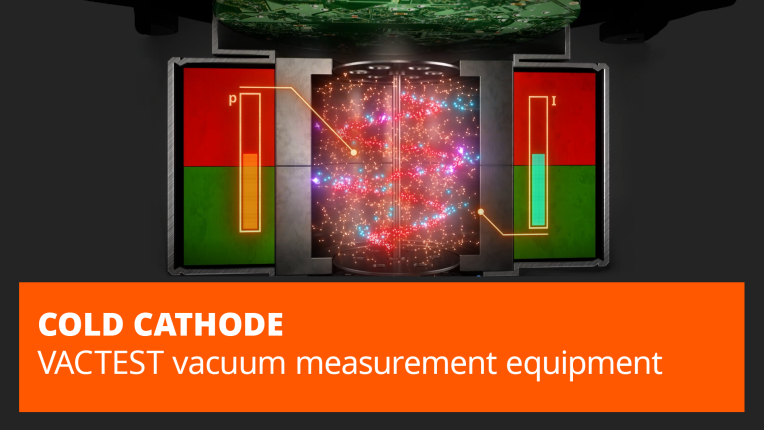

Kaltkathoden-Vakuummessgeräte

Die kostengünstigen und robusten Kaltkathoden (invertiertes Magnetron) messen die elektrische Leitfähigkeit eines Plasmas. Neutrale Gasmoleküle werden durch Kollision mit Elektronen ionisiert und von der Kathode aufgefangen. Der erzeugte Strom ist ein Anzeichen für den Druck bei Prozessen im Hoch- und im Ultrahochvakuum.- Kombination mit einem Pirani-Sensor für einen erweiterten Messbereich: 1000 bis 5·10-9 mbar

- Geringe Messunsicherheit: < 25 % bei Hochvakuum

- Automatisches Ein- und Ausschalten zur Verlängerung der Sensorlebensdauer

- Schnelle Zündung auch bei Hochvakuum

- Geringes magnetisches Streufeld

- Automatischer Nulldruckabgleich des Pirani-Sensors während des Betriebs

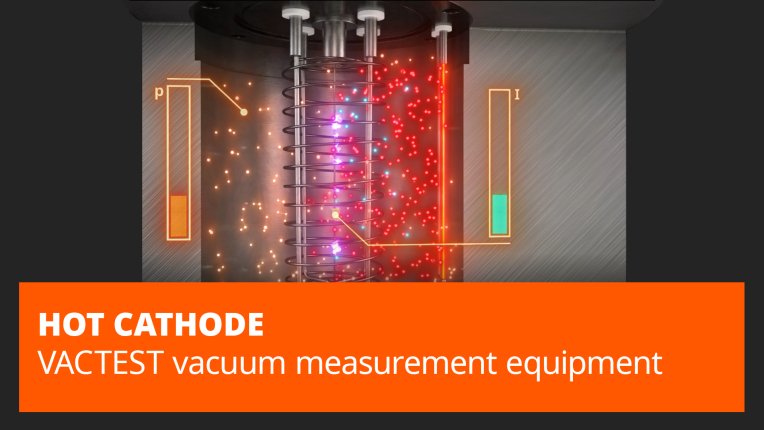

Heißkathoden-Vakuummessgeräte

Stabile und reproduzierbare Heißkathoden nach dem Bayard-Alpert-Prinzip messen die Gasionisation über thermische Elektronenemission. Der Ionenkollektorstrom ist linear zum Gasdruck. Diese Technologie ist eines der genauesten Messprinzipien für Hoch- und Ultrahochvakuum.- Kombination mit einem Pirani-Sensor für einen erweiterten Messbereich: 1000 bis 5·10-10 mbar

- Hervorragende Messgenauigkeit: < 10 % Unsicherheit unter 10 mbar

- Längere Lebensdauer durch Doppelfilament

- Automatisches Ein- und Ausschalten zur Verlängerung der Sensorlebensdauer

- Automatischer Nulldruckabgleich des Pirani-Sensors während des Betriebs

- Geprüft mit > 100.000 Schockbelüftungszyklen

Kalibrierservice

Während der Kalibrierung wird das Messgerät mit einem Referenzmessgerät verglichen und ein Bericht erstellt, um jede Abweichung zu dokumentieren.

FAQ

Was sind Vakuummessgeräte?

Ein Vakuummessgerät ist ein Instrument, das das Vakuumniveau in Ihrer Anwendung misst. Dadurch wird sichergestellt, dass während des gesamten Prozesses das richtige Vakuumniveau gewährleistet ist. Die Überwachung des Vakuumniveaus sorgt dafür, dass Ihr Prozess reibungslos abläuft und Ihr Produkt von höchster Qualität ist. So werden beispielsweise Lebensmittel richtig verpackt oder Schichten verschiedener Materialien präzise miteinander laminiert.

Wesentliche Merkmale dieser Geräte sind die robuste Konstruktion, eine hohe Zuverlässigkeit und eine große Messgenauigkeit. Dies macht sie zur idealen Wahl für die Überwachung und Steuerung von Vakuumprozessen in Industrie und Forschung.

Wie wählt man das richtige Vakuummessgerät aus?

Bei der Auswahl des Vakuummessgeräts mit dem richtigen Messprinzip für Ihren Prozess ist es wichtig, den Druckbereich, die erforderliche Genauigkeit, die Gaszusammensetzung, den Prozess und die Umgebungsbedingungen zu kennen.

Ihre Busch Vertretung vor Ort kann Ihnen bei der Auswahl des richtigen Messgeräts helfen.

1. Druckbereich und erforderliche Genauigkeit

Um genaue Messwerte des von Ihrer Pumpe erzeugten Vakuumniveaus zu erhalten, muss das Messgerät in der Lage sein, innerhalb des Bereichs zu messen, der der Leistung der Pumpe entspricht. Andernfalls könnte es passieren, dass Sie ein Messgerät erhalten, das nicht innerhalb des Vakuumbereichs Ihres Prozesses messen kann. Die folgende Tabelle zeigt die Druckbereiche, die von VACTEST abgedeckt werden. Je nach Druckbereich kann es erforderlich sein, unterschiedliche Messprinzipien in einem Gerät zu vereinen.Messprinzip | Druckbereich | Genauigkeit |

|---|---|---|

Piezoresistiv | 1600 – 1 hPa (mbar) | < 0,3 % des Endwerts |

Kapazitiv | 200 – 0,1 hPa (mbar) | < 0,25 % des Endwerts |

Pirani | 1000 – 1 · 10-4 hPa (mbar) | 1000 – 20 hPa (mbar): 30 % des Messwerts 20 – 2,0 · 10-3 hPa (mbar): 10 % des Messwerts |

Kaltkathode | 2 · 10-3 – 5 · 10-9 hPa (mbar) | < 25 % des Messwerts |

Heißkathode | 3 · 10-3 – 5 · 10-10 hPa (mbar) | < 10 % des Messwerts |

2. Gaszusammensetzung

Das Vakuummessgerät verfügt über einen Sensor, der mit dem Prozessmedium in Kontakt kommen kann. Bedenken Sie die Reaktion, die dieser Kontakt hervorrufen kann. Ist das Medium beispielsweise korrosiv, erstarrt es bei einer bestimmten Temperatur oder kann es Ablagerungen im Messfühler hinterlassen?3. Prozess- und Umgebungsbedingungen

Denken Sie an die Arbeitsbedingungen, denen Ihr Messgerät ausgesetzt sein wird. Temperatur, Feuchtigkeit und Staub können die Genauigkeit und Langlebigkeit beeinträchtigen.Welche Informationen liefert Ihnen ein Vakuummessgerät?

Ein Vakuummessgerät misst das Vakuumniveau in Ihrem Prozess.

Was ist der Unterschied zwischen einem Druckmessgerät und einem Vakuummessgerät?

Ein Druckmessgerät ist ein Instrument, das den Druckunterschied zwischen einem System und dem Atmosphärendruck misst. Daher kann ein Vakuummessgerät als eine Art Druckmessgerät betrachtet werden.

Andere Druckmessgeräte werden jedoch hauptsächlich zur Messung des Drucks oberhalb des Atmosphärendrucks verwendet, während Vakuummessgeräte unterhalb des Atmosphärendrucks messen.

Was sind die technischen Merkmale eines analogen Messgeräts?

Analoge Messgeräte haben folgende technische Merkmale.

1. Hohe Leistung: Erstklassige Funktionen serienmäßig.

- Erweiterter Messbereich 1200–5·10-10 mbar

- Ausgezeichnete Messgenauigkeit und -zuverlässigkeit

- Digitale Mikrocontroller-Technologie

- Serienmäßig zwei integrierte Sollwerte

- Ausheizen bis 180 °C ohne Demontage der Elektronik

2. Robust und langlebig: Entwickelt für industrielle Anwendungen.

- Robuste Sensoren, unempfindlich gegenüber Schockbelüftung und Vibrationen

- Metalldichtung für extrem niedrige Leckrate

- IP40 oder optional IP54

- Überdruckgrenze bis zu 10 bar

3. Anwendungsorientiert: Maximale Flexibilität.

- RS485-Schnittstelle und 0–10 V Ausgangssignal

- Integriertes, gut ablesbares Display (Option)

- Kompatibel mit Messgeräten anderer Hersteller – individuell anpassbares Ausgangssignal

- Individuelle Stromversorgung des Messgeräts ohne Controller möglich

4. Umfassende Steuerungsmöglichkeiten: Individuelle Konfiguration.

- Messwert auf einen Blick durch externen Controller

- Individuelle Messgerätekonfiguration über PLC oder PC

- Kabelloser Anschluss über Bluetooth-Modul

- Konfiguration und Datenverwaltung über die Software VACTEST Explorer

5. Einfache Wartung: Plug&Play-Austauschsensor.

- Austausch kann vom Betreiber vor Ort vorgenommen werden

- Keine Spezialwerkzeuge erforderlich

- Sensor ohne Kalibrierung austauschbar

- Austauschsensoren übernehmen automatisch sämtliche Parameter

Was sind die technischen Merkmale eines digitalen Messgeräts?

Digitale Messgeräte haben folgende technische Merkmale.

1. Spitzentechnologie: Exakte Messergebnisse.

- Großer Messbereich 1400–1·10-4 mbar für den gesamten Grob- und Feinvakuumbereich

- Hervorragende Messgenauigkeit

- Überragende Messstabilität dank individueller Temperaturkompensation

2. Zuverlässig und sicher: Erfüllt alle Anforderungen der Industrie.

- Robustes Edelstahlgehäuse

- Unempfindlich gegen Schockbelüftung und Vibrationen

- Zuverlässig in anspruchsvollen Anwendungen

- Metalldichtung für extrem niedrige Leckrate

3. Flexibler Anwendungsbereich: Perfekt an jeden Prozess anpassbar.

- Sehr kompaktes industrielles Design

- Flexibles analoges Ausgangssignal (0–10 V oder 4–20 mA, je nach Modell)

- Nullabgleich mittels digitalem Drucktaster

- Kompatibel mit einem externen Controller

Was sind die technischen Merkmale eines mobilen Messgeräts?

Mobile Messgeräte haben folgende technische Merkmale.

1. Hervorragende Genauigkeit: Langzeitmessungen.

- Großer Messbereich 1600–5·10-4 mbar

- Hervorragende Messgenauigkeit bis zu 0,3 % des Endwerts

- Batterielebensdauer von bis zu 2500 Stunden

2. Kompakt und tragbar: Einzigartige Handheld-Messgeräte.

- Sehr kompaktes und leichtes Vakuum-Handmessgerät

- Abnehmbarer externer Pirani-Sensor mit langlebigem Wendelfilament (TTP 900)

- Zuverlässig in anspruchsvollen Anwendungen

- Verwendung in Vakuumkammern möglich

3. Optionale Schnittstellen: Datenlogger und Speicherfunktion.

- USB-Schnittstelle für Datenexport und Visualisierung

- Onlineablesung auf dem PC über USB

- Einfacher Datenexport und einfache Datenverwaltung über die Software VACTEST Explorer

- Datenlogger für bis zu 2000 Messungen

- Funktionen für Speicherober- und -untergrenze

4. Wartungsorientiert: Vakuumschnelltest.

- Konzipiert für einfache Wartung von Vakuumanlagen

- Funktion für Saugvermögens- und Leckratenermittlung per Druckabfall- oder -anstiegsmethode

Wie oft sollten Messgeräte kalibriert werden?

Ihr Vakuummessgerät sollte jährlich neu kalibriert werden.

Muss Ihr Messgerät neu kalibriert werden? Erfahren Sie mehr über den Busch Kalibrierungsservice oder wenden Sie sich jetzt an unsere Busch Service-Experten!

Was sind typische Anwendungen für Vakuummessgeräte?

Vakuummessgeräte werden in allen Branchen eingesetzt, die Vakuumerzeuger in ihren Prozessen einsetzen. Das reicht von der Automobilindustrie über Arzneimittel bis hin zum Vakuumverpacken von Lebensmitteln. Verwenden Sie das Vakuummessgerät, um sicherzustellen, dass Ihre Vakuumpumpe oder Ihr System innerhalb des gewünschten Druckbereichs sicher arbeitet und die Produktqualität aufrechterhält.

Was ist ein Active Sensor Controller?

Die Active Sensor Controller liefern sämtliche Messwerte auf einen Blick. Erhältlich sind zwei kompakte Steuereinheiten für den simultanen Betrieb mit zwei oder vier Vakuumsensoren. Sie eignen sich sowohl für die Nutzung als Desktopgerät als auch für die Rahmenmontage und verfügen über große LCD-Displays mit Hintergrundbeleuchtung, mehrere Relaiskontakte sowie USB- und RS232-Schnittstellen. Der CTR 002 und der CTR 004 ermöglichen die umfassende Steuerung und Konfiguration der Sensoren über eine intuitive Nutzerführung. Parameter wie der Gastyp-Korrekturfaktor, Druckeinheiten, Sollwerte und weitere nützliche Funktionen sind einfach einstellbar.

Wie kann ich mein Messgerät schützen?

Zur Erhöhung der Lebensdauer der Messgeräte und Gewährleistung der Messgenauigkeit müssen die Geräte vor Kontamination geschützt werden. Daher empfehlen wir, zwischen Sensor und Vakuumsystem einen entsprechenden Schutz anzubringen. Für den sicheren Betrieb Ihrer Messausrüstung bietet Busch Ablenkbleche, Drahtfilter und Wendelschläuche.

Kann der Sensorkopf ausgetauscht werden?

Für alle Digitaltransmitter sind Ersatzsensorköpfe erhältlich. Die Plug&Play-Funktion speichert die Kalibrierungs- und Einstellungsparameter und stellt so sicher, dass Sensoren schnell und ohne Beeinträchtigung des Prozesses ausgetauscht werden können.

Kann mein Vakuummessgerät mit Software gesteuert werden?

Busch bietet VACTEST Explorer als unverzichtbares Software-Tool an, um Prozessdaten rasch und effizient zu visualisieren, auszuwerten und abzugleichen. VACTEST Explorer ist in den Ausführungen Lite und Pro erhältlich und verfügt über verschiedene Funktionen wie die Berechnung von Leckraten, die Fernsteuerung von Active Sensor Controllern, den Vergleich von Pump-down-Kurven, die Konfiguration aller Parameter von Digitaltransmittern usw.