Trockene Vakuumtechnologie für chemische und pharmazeutische Prozesse

Vakuum spielt in chemischen und pharmazeutischen Prozessen eine essenzielle Rolle. Ob bei der Vakuumförderung, der Inertisierung, bei Destillations- oder Trocknungsprozessen, überall wird Vakuum eingesetzt, um die Prozesse sicherer, schneller und wirtschaftlicher zu machen oder diese überhaupt erst zu ermöglichen.

Vielseitig sind die verschiedenen Technologien, um Vakuum zu erzeugen. Flüssigkeitsring-Vakuumpumpen und Dampfstrahler sind über viele Jahrzehnte die robusten Arbeitstiere, wenn Vakuum erzeugt werden soll.

Sie haben allerdings, wie auch ölumlaufgeschmierte Drehschieber-Vakuumpumpen, einen Nachteil: Sie benötigen eine Betriebsflüssigkeit, die mit dem Prozessgas in Berührung kommt.

Sie haben allerdings, wie auch ölumlaufgeschmierte Drehschieber-Vakuumpumpen, einen Nachteil: Sie benötigen eine Betriebsflüssigkeit, die mit dem Prozessgas in Berührung kommt.

Innovativ: trockene Schrauben-Vakuumpumpen

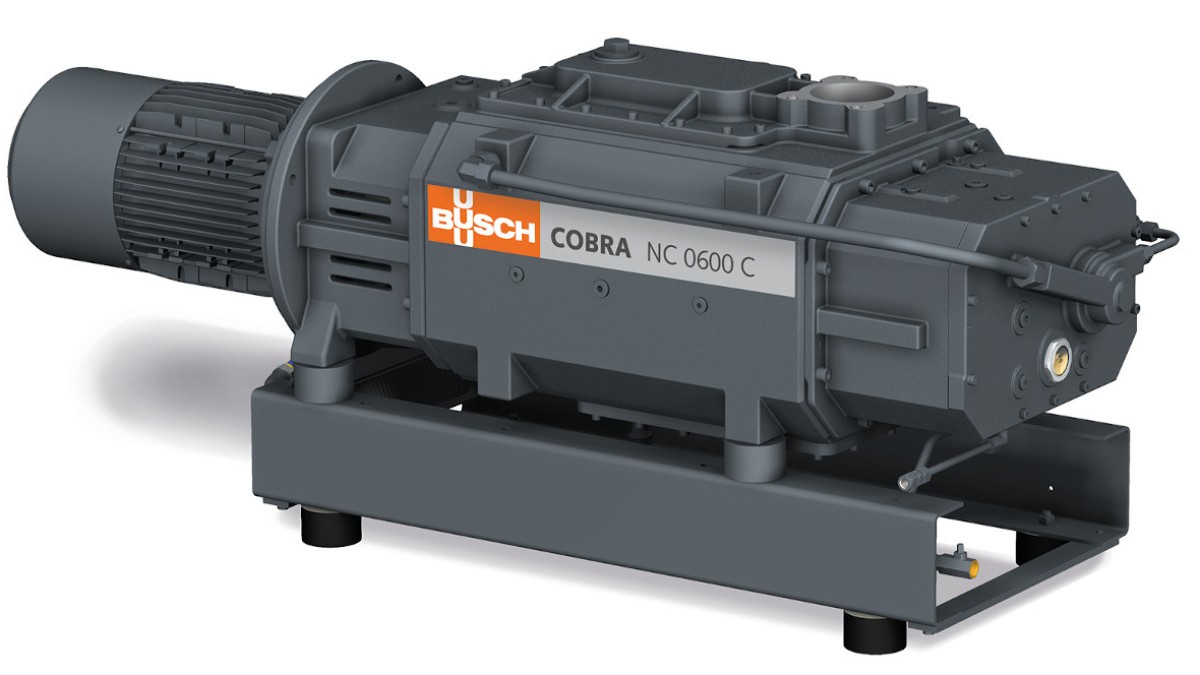

Mitte der 1990er-Jahre brachte die Firma Busch Vacuum Solutions mit der COBRA die erste Schrauben-Vakuumpumpe auf den Markt. Der große Unterschied zu den damals bekannten Vakuumpumpen lag darin, dass Schrauben-Vakuumpumpen keinerlei Betriebsflüssigkeit zur Verdichtung des Prozessgases benötigen. Man spricht deshalb von der „trockenen“ Schrauben-Vakuumpumpe (Fig. 1). Trockene Schrauben-Vakuumtechnologie ist inzwischen auch in der chemischen und pharmazeutischen Industrie weit verbreitet.-

Fig. 1: Trockene Schrauben-Vakuumpumpe für chemische und pharmazeutische Prozesse.

Funktion

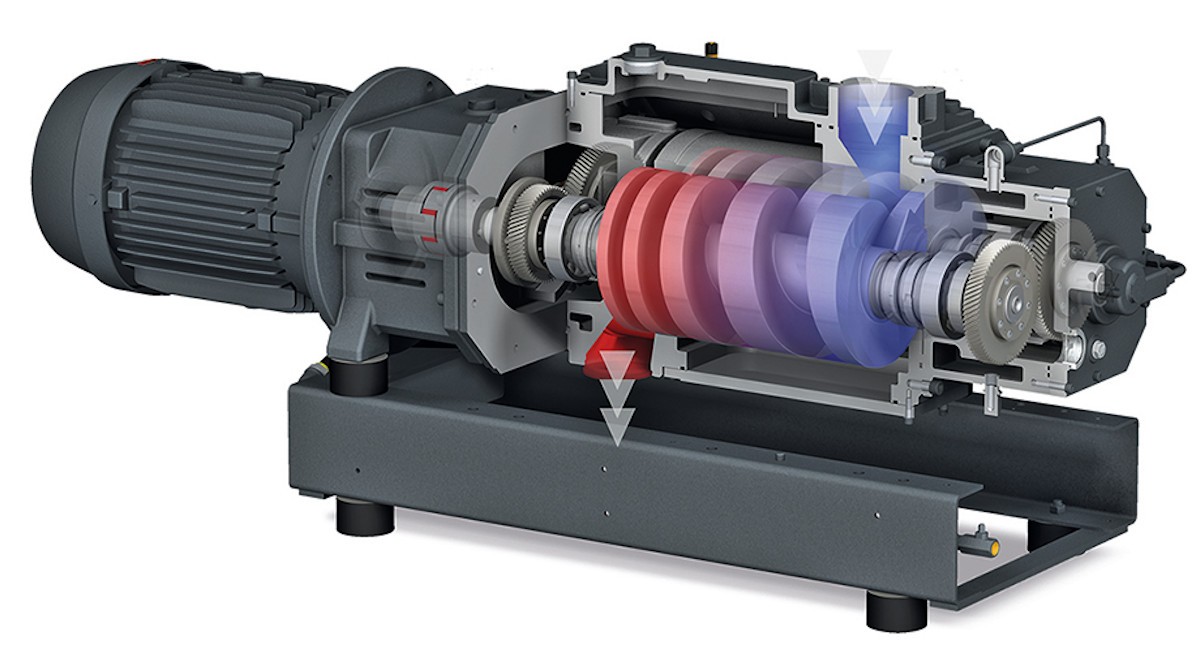

In einer Schrauben-Vakuumpumpe drehen sich zwei verzahnte, schraubenförmige und gegenläufige Rotoren (Fig. 2). Die Prozessgase werden zwischen den einzelnen Schraubenwendeln eingeschlossen, verdichtet und zum Gasauslass transportiert. Die beiden Schraubenrotoren berühren sich beim Verdichtungsprozess weder gegenseitig noch den Zylinder. Eine präzise Fertigung und kleinste Spaltmaße zwischen den sich bewegenden Teilen ermöglichen dieses Funktionsprinzip und garantieren darüber hinaus einen niedrigen Enddruck von bis zu 0,01 Millibar (absolut).-

Fig. 2: Moderne Schrauben-Vakuumpumpen haben Schraubenrotoren mit variabler Steigung, die eine gleichmäßige Temperaturverteilung im Pumpeninneren ermöglichen.

COBRA Schrauben-Vakuumpumpen arbeiten mit einem Kühlsystem, das für eine gleichmäßige Wärmeverteilung sowie eine höhere thermische Effizienz und Stabilität im gesamten Pumpenkörper sorgt. Dadurch kann die Temperatur so gewählt werden, dass sie hoch genug ist, das Prozessgas nicht kondensieren zu lassen, aber niedrig genug, um potenzielle temperaturbedingte Probleme wie Gasphasenabscheidung oder Selbstentzündung zu verhindern.

Die Abwesenheit von Betriebsflüssigkeit ermöglicht eine Verdichtung in der Prozesskammer ohne Verunreinigung oder Reaktionen.

Schutz des Vakuumsystems

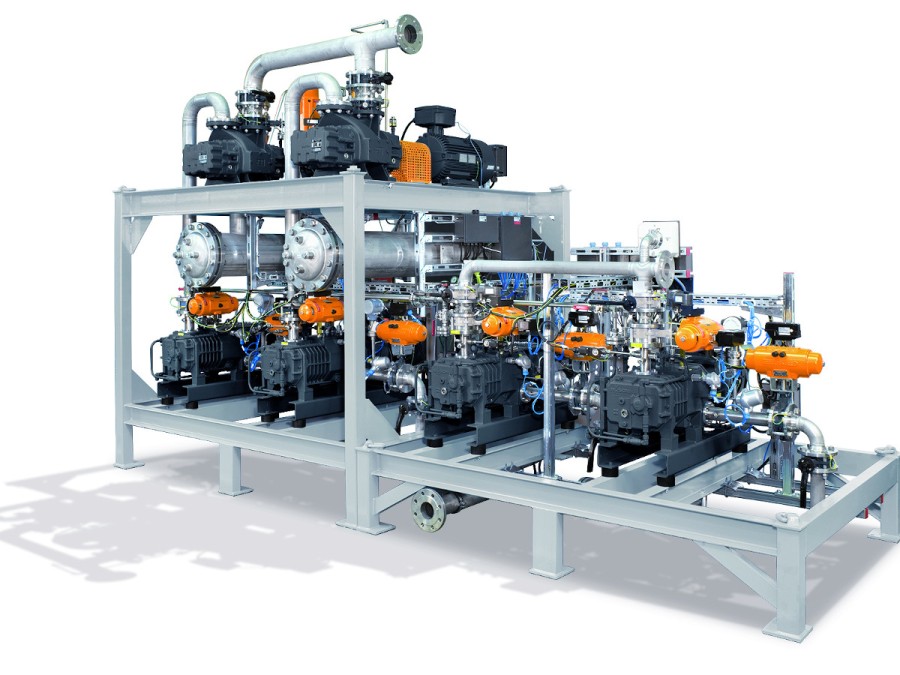

Je nach Prozessgas, kann die Vakuumpumpe bestimmten Risiken ausgesetzt sein. Deshalb ist es wichtig, dass die Prozessgase ausreichend bekannt sind, um diese Risiken zu minimieren. Oft sind verschiedene Komponenten notwendig, die saugseitig oder druckseitig installiert werden können, um das Prozessgas zu fördern, ohne dass die Vakuumpumpe Schaden nimmt. Man spricht dann von einem Vakuumsystem , das auch aus mehreren Vakuumpumpen bestehen kann (Fig. 3).-

Fig. 3: Vakuumsystem mit vier Schrauben-Vakuumpumpen als Vorpumpen.

Zum sicheren Betrieb des Vakuumsystems gilt es, dieses vor Korrosion und Ablagerungen durch Kristallisation oder Polymerisation zu schützen, sowie die Widerstandsfähigkeit des Materials zu erhöhen.

Korrosionsschutz

Zum Schutz des Vakuumsystems beziehungsweise der einzelnen Vakuumpumpen vor Korrosion können verschiedene Maßnahmen wirksam sein:- Die erste Möglichkeit besteht darin, zu verhindern, dass korrosive Stoffe in das Innere der Vakuumpumpe gelangen können . Diese kann durch vorgeschaltete Kondensatoren oder Gaswäscher umgesetzt werden.

- Die zweite Möglichkeit, Korrosion zu vermeiden, besteht darin, den Prozessstrom in der Gasphase zu halten . Dies kann bei einer Schrauben-Vakuumpumpe durch die Einstellung einer bestimmten Betriebstemperatur erfolgen. Außerdem kann das Prozessgas durch ein zugeführtes Ballastgas verdünnt werden, um den Teildruck der kondensierbaren Gase zu senken. Es gilt also die einfache Logik: gasförmig ansaugen und gasförmig ausstoßen. Die Mindesttemperatur muss also so gewählt werden, dass sie hoch genug ist, dass Gase nicht auskondensieren. Die maximale Temperatur muss so gewählt werden, dass die Vakuumpumpe keinen Schaden nimmt oder dass die maximal zulässige Temperatur nach ATEX-Klassifizierung nicht überschritten wird.

- Eine dritte Möglichkeit stellt die Nutzung von kompatiblen Materialien für die Vakuumpumpe dar. Bei COBRA Schrauben-Vakuumpumpen von Busch Vacuum Solutions sind beispielsweise alle prozessberührenden Teile aus Kugelgraphitguss gefertigt und mit einer speziellen Beschichtung versehen, die gegen nahezu alle Chemikalien beständig ist.

Schutz vor Partikeleintrag

Schrauben-Vakuumpumpen sollten immer mit einem Saugsieb im Ansaugstutzen oder einem Ansaugfilter betrieben werden. Dieser soll verhindern, dass Partikel in das Pumpeninnere gelangen. Bedingt durch die präzise Fertigung von Schrauben-Vakuumpumpen mit den damit verbundenen geringen Spaltmaßen und Toleranzen ergibt sich eine gewisse Empfindlichkeit gegenüber eingetragenen Partikeln.Trockene Schrauben-Vakuumpumpen werden vor allem in der Pharmaindustrie oft in Verbindung mit Partikeltrocknern eingesetzt. Eine gewisse Anzahl solcher Partikel können die Vakuumpumpe zusammen mit dem Prozessgas problemlos passieren oder nach Prozessende ausgespült werden.

Dennoch empfiehlt es sich, entsprechende Vorkehrungen zu treffen, um ein regelmäßiges Ansaugen von Partikeln zu verhindern. Busch bietet beispielsweise eine große Anzahl von verschiedenen Partikelfiltern für jede Anwendung an.

Leckdichtheit der Vakuumpumpe/des Vakuumsystems

Vakuumpumpen und -systeme in chemischer Umgebung müssen dicht sein, damit keine oder nur ein Minimum an Umgebungsluft eindringen und eine explosionsgefährdete Atmosphäre erzeugen kann oder toxische oder explosive Gase entweichen können. Zur Verhinderung von Undichtheiten zwischen zwei feststehenden Teilen werden in aller RegelPolymer-O-Ringe verwendet. Die Widerstandsfähigkeit hängt dabei vom gewählten Polymer ab. Deshalb muss das Material der Dichtung ebenfalls auf die möglichen Prozessgase abgestimmt werden.

Busch Vacuum Solutions hat ein dynamisches Dichtungskonzept für rotierende Wellendurchführung vom TÜV SÜD gemäß der Technischen Anleitung zur Reinhaltung der Luft (TA Luft) zertifizieren lassen. Diese Dichtungen gelten als technisch leckdicht.

Tipps für den Betrieb

Für die meisten Anwendungen empfiehlt sich das Aufwärmen der Vakuumpumpe vor dem Prozessbetrieb durch eine gewisse Vorlaufzeit. Dadurch kann sich die vorgegebene Temperatur einstellen.

Nach Prozessende empfiehlt sich das Spülen der Vakuumpumpe mit nicht kondensierbarem Inertgas, um vor dem Abschalten das Prozessgas aus der Vakuumpumpe vollständig zu entfernen. Üblicherweise wird für diesen Spülvorgang Stickstoff verwendet.

Das Spülen der Vakuumpumpe nach Prozessende mit einer Reinigungsflüssigkeit ist ebenfalls möglich und zu empfehlen, falls die Gefahr von Ablagerungen im Pumpeninnern beim Abkühlen besteht.

Für die meisten Anwendungen empfiehlt sich das Aufwärmen der Vakuumpumpe vor dem Prozessbetrieb durch eine gewisse Vorlaufzeit. Dadurch kann sich die vorgegebene Temperatur einstellen.

Nach Prozessende empfiehlt sich das Spülen der Vakuumpumpe mit nicht kondensierbarem Inertgas, um vor dem Abschalten das Prozessgas aus der Vakuumpumpe vollständig zu entfernen. Üblicherweise wird für diesen Spülvorgang Stickstoff verwendet.

Das Spülen der Vakuumpumpe nach Prozessende mit einer Reinigungsflüssigkeit ist ebenfalls möglich und zu empfehlen, falls die Gefahr von Ablagerungen im Pumpeninnern beim Abkühlen besteht.

Explosionsschutz

Mit verschiedenen Dichtungssystemen, diversen Beschichtungen und entsprechendem Zubehör können COBRA Schrauben-Vakuumpumpen von Busch so konfiguriert werden, dass sie mit praktisch jeder Chemikalie kompatibel sind.Außerdem sind COBRA Schrauben-Vakuumpumpen in unterschiedlichen ATEX -Ausführungen nach der EU-Richtlinie 2014/34/EU verfügbar.

Die Vakuumpumpen können auch an jede andere nationale Regelung angepasst werden, wie zum Beispiel EX-proof in den USA oder KOSHA in Südkorea. Somit können diese Vakuumpumpen auch weltweit in explosionsgefährdeten Bereichen und zur Förderung explosiver Gase und Dämpfe eingesetzt werden.

Flammensperren können bei Bedarf ebenfalls integriert werden.