Fabrico de produtos de salmão com tecnologia de vácuo de última geração

Nordlaks Produkter AS

Stokmarknes, Noruega

|

07.12.2015

|

7 min

A Nordlaks Produkter AS opera uma das maiores e mais modernas fábricas de processamento de salmão na pequena vila de Stokmarknes, no Norte da Noruega. Nesta fábrica, o salmão do Atlântico criado nas aquaculturas costeiras da própria empresa é processado e fornecido ao mercado retalhista sob a forma de peixes inteiros, filetes e unidades em porções. Para garantir

elevados padrões de qualidade e higiene, os salmões são transformados em produtos alimentares de alta qualidade, com tecnologia de ponta, num sistema totalmente

automatizado. A Nordlaks confia no equipamento de vácuo fornecido pela Busch, especificamente dois sistemas de vácuo centrais que asseguram um fornecimento de vácuo fiável para o

processamento e embalamento de salmão.

Produção da Nordlaks Produkter

A Nordlaks Produkter AS opera uma fábrica totalmente integrada para o Grupo Nordlaks, que foi fundado em 1989. Com um total de 430 funcionários em várias localizações na Noruega, a Nordlaks produz salmão e truta-arco-íris – dos óvulos aos produtos acabados. Isto permite à empresa controlar toda a cadeia de criação de valor, permitindo-lhe manter um elevado padrão de qualidade rastreável ao longo do processo de produção.

Isto permite à empresa controlar toda a cadeia de criação de valor, permitindo-lhe manter um elevado padrão de qualidade rastreável ao longo do processo de produção.

A Nordlaks possui mais de 28 licenciantes em toda a Noruega, bem como três incubadoras para a criação de peixes juvenis.

Na sede da Nordlaks em Stokmarknes, a subsidiária da empresa, Nordlaks Oppdrett AS, cria salmões em aquaculturas costeiras e fornece peixes vivos à Nordlaks Produkter AS, que trata do processamento na mesma localização.

Todos os dias, 200 a 250 toneladas de salmão são processadas por 250 funcionários nas instalações. A maior parte do salmão produzido ainda é estripada e fornecida ao mercado retalhista como peixe inteiro, fresco ou congelado. O resto é processado em filetes e porções individuais de salmão e embalado. Atualmente, a fábrica produz 20 toneladas de filetes de salmão por dia e, este ano, pretende expandir a sua capacidade para um total de 300 a 350 toneladas de salmão fresco estripado. Os principais mercados de venda de produtos de salmão são a Rússia, Espanha, Itália, Finlândia, Ásia e EUA.

Processamento

- O salmão é criado em aquaculturas costeiras na Noruega.

- Assim que tiverem atingido o peso de abate, os salmões são transportados gradualmente – várias entregas por semana – pelo próprio barco com tanque para peixes, diretamente para áreas delimitadas por redes no mar, próximas da unidade de processamento, onde permanecem durante alguns dias, no máximo.

- Depois, os peixes que ainda estão vivos neste momento são transportados através de uma tubagem para a unidade de processamento, onde são abatidos, sangrados e estripados mecanicamente ao longo de várias linhas de produção (Fig. 1).

- Durante este processo, os resíduos de abate são removidos por vácuo e transportados para um ciclone. Daqui são bombeados para a produção de óleo de peixe.

- Depois de os peixes terem sido estripados, as linhas de produção dividem-se. Uma linha transporta peixes completos para embalamento ou congelamento, enquanto a outra leva os peixes para a área de filetagem.

- É aqui que as cabeças e as caudas são removidas e os peixes são cortados a meio, despinhados, aparados e esfolados. Estes processos são totalmente automatizados. Em seguida, os filetes de peixe são verificados e novamente aparados manualmente.

- Nesta altura, as linhas de produção dividem-se outra vez: alguns dos filetes de salmão são retirados para serem embalados como produtos acabados, enquanto os restantes são cortados em porções individuais e, depois, embalados. As porções são embaladas em linhas de máquinas de embalamento a vácuo (Fig. 2).

Extrair os resíduos da produção por vácuo

As entranhas de peixe que restam depois deste processo de estripação automatizada são extraídas diretamente através dos bicos de vácuo e transportadas através de um sistema de tubagens para um ciclone. As cabeças, as rabos caudas e as partes aparadas do peixe também são extraídas em lotes por vácuo. Alguns destes são

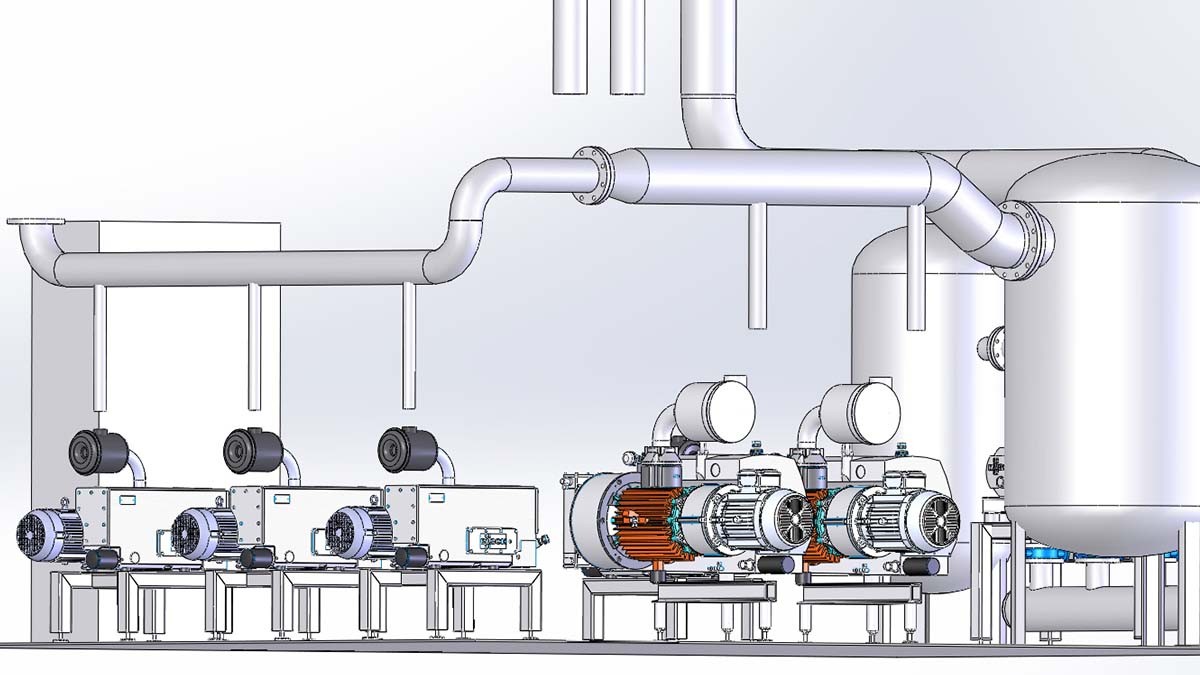

transportados pneumaticamente através de um separador de ciclone. Estas partes do peixe também são utilizadas para produzir óleo de peixe. O sistema completo para extrair e transportar estas partes dos peixes tem um fornecimento de vácuo centralizado (Fig. 3), que é instalado numa sala de equipamento separada e ligado através de um sistema de tubagens às máquinas de processamento e postos de trabalho dos quais os resíduos devem ser eliminados. Este sistema, incluindo o sistema de tubagens e controlos, bem como o próprio sistema de vácuo central, foi concebido e construído pela Busch.

Este sistema, incluindo o sistema de tubagens e controlos, bem como o próprio sistema de vácuo central, foi concebido e construído pela Busch.

Uma vez que estas partes dos peixes são transportadas num sistema fechado,

é garantida a remoção limpa e eficiente, o que aumenta significativamente o nível de higiene durante o processamento. O sistema completo é

adequado para CIP diária e é limpo todos os dias.

O

sistema de vácuo central para a extração das entranhas de peixe é essencialmente composto por

ventiladores de lóbulos rotativos TYR WT 0730 AV da Busch que oferecem uma

potência de aspiração total de 18 000 metros cúbicos por hora com uma

pressão de vácuo constante de 400 milibar. Os ventiladores de lóbulos rotativos

TYR são controlados por frequência para que a potência de aspiração possa ser ajustada, utilizando os controlos, para se adequar aos requisitos reais. Isto significa que o rendimento pode ser automaticamente restringido e o consumo energético reduzido, por exemplo, quando nem todas as máquinas de estripação estão em funcionamento. Os ventiladores de lóbulos rotativos TYR também estão equipados com um motor de baixo consumo e funcionam com um elevado nível de eficiência, o que os torna extremamente eficientes em termos energéticos.

Os ventiladores de lóbulos rotativos TYR também estão equipados com um motor de baixo consumo e funcionam com um elevado nível de eficiência, o que os torna extremamente eficientes em termos energéticos.

Além disso, a necessidade de energia é reduzida ainda mais graças ao sistema de controlo de frequência integrado para os motores. As quedas de pressão num

sistema de transporte por vácuo deste tipo são essenciais e, por conseguinte, o design das tubagens de vácuo é de grande importância para minimizar o consumo energético. O vácuo para o transporte pneumático das cabeças, caudas e dos resíduos aparados dos peixes é gerado por quatro

bombas de vácuo de palhetas rotativas R5. Com uma

potência de aspiração de 1200 metros cúbicos por hora, estas extraem as entranhas dos peixes por lotes e transportam-nas através de um sistema de tubagens fechado para serem transformadas em óleo de peixe.

Embalamento a vácuo

As duas linhas de embalamento estão equipadas com

máquinas de embalamento de enchimento e selagem por termoformagem. Isto significa que é necessário um fornecimento de vácuo para a termoformagem da película de fundo e a remoção do ar da embalagem.

Isto significa que é necessário um fornecimento de vácuo para a termoformagem da película de fundo e a remoção do ar da embalagem.

Ambas as linhas de embalamento têm um sistema de fornecimento de vácuo centralizado da Busch (Fig. 4), que oferece três níveis de vácuo diferentes:

- vácuo de formação para a termoformagem da película de fundo da embalagem

- vácuo industrial para manter um vácuo constante no sistema de tubagens

- vácuo de nível médio para remover o ar da embalagem

Vantagens das nossas soluções de processamento e embalamento

Este sistema foi concebido para garantir que a pressão na embalagem não excede os 10 milibar. Ao manter um vácuo baixo constante no sistema de tubagens ou nas câmaras de vácuo, o ar pode ser rapidamente removido da embalagem ao nível de vácuo necessário, sendo possível alcançar tempos de ciclo e velocidades de embalamento rápidos. O sistema é constituído por bombas de vácuo de palhetas rotativas

R5 de vários tamanhos. Estes garantem um fornecimento de vácuo à estação de formagem e um vácuo baixo nas câmaras e tubos. São utilizadas três bombas de vácuo tipo Roots da Busch como boosters e a potência de aspiração adicional que estas fornecem permite alcançar o nível médio de vácuo necessário para o embalamento rápido.

A Nordlaks Produkter AS funciona em

regime de dois turnos, o que significa que o fornecimento de vácuo para toda a fábrica está em funcionamento durante

17,5 horas por dia. Por isso, é particularmente importante ter um sistema de fornecimento de vácuo imediatamente disponível e altamente fiável. Com a Busch, a Nordlaks tem um parceiro especializado em tecnologia de vácuo e pode aproveitar as décadas de experiência no desenvolvimento de soluções de processamento e embalamento de alimentos. A Busch tem 59 empresas em todo o mundo e a sua sede está localizada em Maulburg, na Alemanha. A Busch Vacuum Solutions está estabelecida em Oslo desde 1990. A Busch Vacuum Solutions é um parceiro profissional para todos os aspetos da geração de vácuo e sobrepressão para a criação, o processamento e o embalamento de peixes.

Stokmarknes, Noruega

|

07.12.2015

|

7 min