Fig. 1: os tijolos estruturais Poroton são produzidos na fábrica de tijolos Wienerberger em Bad Neustadt, Alemanha. Fonte: Busch Vacuum Solutions.

Ladrilhos de alta qualidade graças à avançada tecnologia de vácuo

Wienerberger GmbH

Na fábrica de tijolos Wienerberger GmbH em Bad Neustadt, a tecnologia de vácuo é utilizada para a desgaseificação da mistura de argila na extrusora. Um sistema de vácuo com uma bomba de vácuo de parafuso COBRA NX a seco como elemento central está a ser utilizado para gerar o vácuo necessário. Esta bomba de vácuo gera o vácuo necessário sem qualquer óleo e completamente sem contacto. O variador de velocidade permite um controlo em função da solicitação e assegura que o vácuo desejado possa ser mantido com precisão, independentemente da quantidade de humidade que o material contém. O sistema de vácuo moderno trouxe vantagens significativas para a Wienerberger em termos de eficiência, qualidade e segurança de funcionamento.

Sobre a Wienerberger GmbH

A fábrica de tijolos e ladrilhos em Bad Neustadt foi fundada em 1951 e foi vendida pela empresa familiar Gessner à Wienerberger Ziegelindustrie GmbH em 2001, para garantir o sucesso da empresa a longo prazo. Além dos tijolos estruturais Poroton, a fábrica também produz tijolos de grande eficiência para isolamento térmico, que satisfazem os requisitos dos novos regulamentos de eficiência energética. A Wienerberger Ziegelindustrie GmbH, com sede em Hanôver, Alemanha, pertence à Wienerberger AG, um grupo ativo a nível internacional com sede em Viena, Áustria.Uma extrusora é utilizada para fabricar diversos tijolos estruturais Poroton. O material é desgaseificado à medida que passa pela câmara de vácuo entre a misturadora de veio duplo e a extrusora. Isto evita a formação de bolsas de ar durante a extrusão, garantindo assim peças fundidas sem poros. Isto também aumenta significativamente a sua estabilidade, impedindo que se deformem antes de secarem e garantindo a precisão as medidas do tijolo acabado. A porosidade necessária para os tijolos possuírem boas propriedades de isolamento térmico depois de serem cozidos é garantida pela utilização de materiais suplementares, tais como serradura, pasta de papel e poliestireno. Estas são queimadas e desaparecem durante o processo de cozedura, criando os poros no material.

O fornecimento de vácuo utilizado anteriormente requeria um elevado esforço de manutenção

Antigamente, a fábrica de tijolos Wienerberger em Bad Neustadt utilizava uma bomba de vácuo de palhetas rotativas lubrificada a óleo em circuito aberto. Quando chegou a altura de sujeitar a bomba de vácuo antiga a uma revisão geral, o gestor da fábrica Wolfram Tittel começou a procurar formas de otimizar o seu fornecimento de vácuo. O seu principal objetivo consistia em minimizar o consumo de óleo, a acumulação da emulsão do óleo e o esforço de manutenção. Por isso, falou com os especialistas em vácuo da Busch Vacuum Solutions, que efetuaram uma análise detalhada desta aplicação e sugeriram uma solução global completamente nova para a geração de vácuo.

Sistema de desgaseificação de argila da Busch para o mais alto nível de segurança de funcionamento

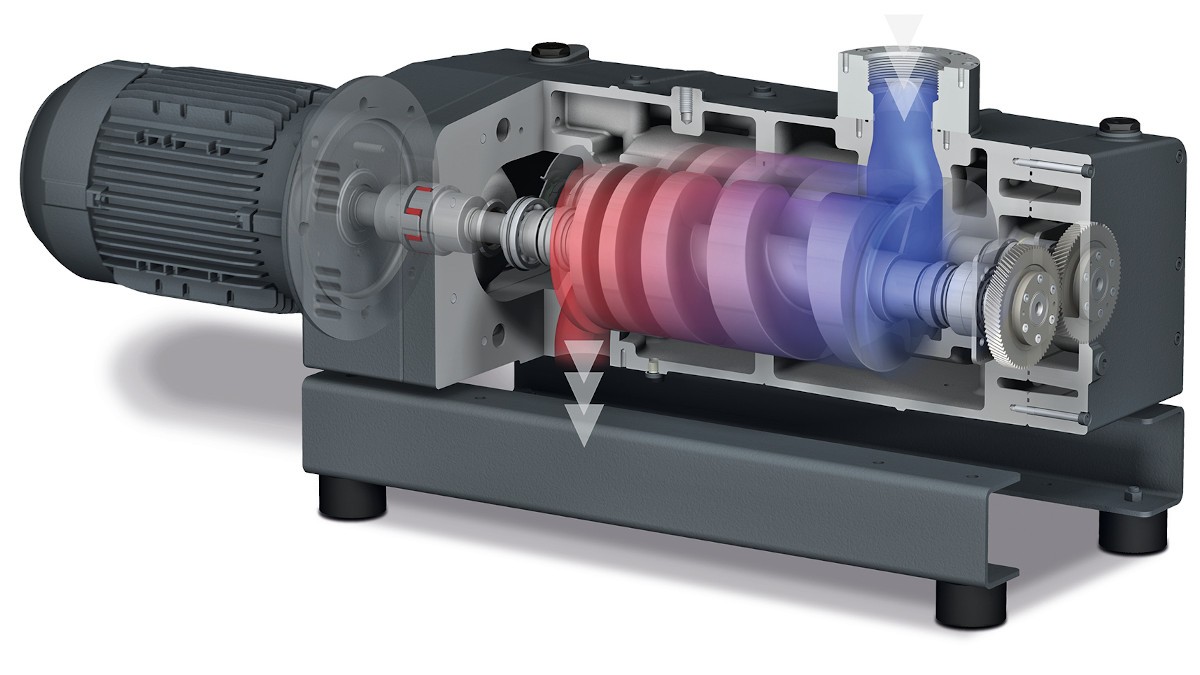

A Busch desenvolveu um sistema de desgaseificação de argila especificamente para este fim. O seu elemento central é uma bomba de vácuo de parafuso COBRA NX, que é utilizada para extrair o ar e o vapor de água, e para comprimir e expeli-los novamente completamente a seco, ou seja, sem utilizar óleo ou quaisquer outros fluidos operacionais. O separador de líquidos e poeiras a montante da bomba de vácuo foi otimizado para as poeiras e partículas das massas de argila e barro. O motor com variador de frequência da bomba de vácuo e a unidade de controlo em função da solicitação integrada permitem manter com precisão o nível de vácuo definido na câmara de vácuo. Devido ao seu design, esta bomba de vácuo consegue manter constantemente todos os níveis de vácuo prescritos entre um milibar e a pressão atmosférica ao longo de todo o processo.Dependendo do nível de humidade na mistura de argila, existem vários níveis de vapor de água que têm de ser extraídos da câmara de vácuo. Isto significa que o caudal da bomba de vácuo tem de ser aumentado através de uma maior frequência do motor para material muito húmido, pois, para além da evacuação efetiva do ar, também é necessário aspirar quantidades mais elevadas de vapor de água. Se o material contiver menos humidade, o caudal pode ser novamente reduzido. Como resultado, o nível de vácuo na câmara de vácuo permanece sempre constante. Além disso, o nível de humidade pretendido entre 19,5% e 21,5% pode ser mantido com precisão quando o material é pressionado para dentro da ponte durante a extrusão. Isto garante um elevado nível de segurança de funcionamento durante o processo de desgaseificação da argila, ao mesmo tempo que mantém condições de processo flexíveis.

Os especialistas em vácuo da Busch desmontaram a bomba de vácuo COBRA usada depois de um ano de funcionamento na fábrica e examinaram-na cuidadosamente. Não encontraram quaisquer danos ou sinais de desgaste devido à infiltração de poeiras ou partículas na bomba de vácuo. O trabalho de manutenção é significativamente inferior ao necessário para uma bomba de vácuo lubrificada a óleo. Graças ao princípio de funcionamento sem contacto da bomba de vácuo de parafusos COBRA, não existe qualquer desgaste, pelo que não é necessário substituir peças de desgaste. Além disso, a operação sem óleo também torna obsoletas as mudanças do filtro de óleo que anteriormente eram necessárias. Além disso, todos os trabalhos e custos associados à aquisição de óleo e à eliminação da emulsão de óleo tornaram-se desnecessários.

-

Fig. 2: sistema de vácuo COBRA NX para a desgaseificação de tijolos de argila na Wienerberger. Fonte: Busch Vacuum Solutions.

Grandes poupanças energéticas e de água

Enquanto fábrica de tijolos, cuja gestão energética cumpre a norma DIN 50001, a possibilidade de reduzir o consumo energético para a geração de vácuo foi de grande importância. A nova bomba de vácuo instalada funciona normalmente num intervalo de 30 a 35 Hertz e só funciona à capacidade total quando o nível de vapor de água é muito elevado.Outras medidas para otimizar o sistema de vácuo no início de 2021 permitiram agora à Wienerberger poupar custos adicionais com água e águas residuais. Um circuito de água fechado é utilizado agora para a refrigeração, eliminando a necessidade de adicionar água potável e de eliminar águas residuais. Juntamente com os especialistas em vácuo da Busch, a Wienerberger conseguiu criar uma geração de vácuo ainda mais eficiente para o fabrico de tijolos de argila.

-

Fig. 3: princípio de funcionamento de uma bomba de vácuo de parafuso COBRA NX. Fonte: Busch Vacuum Solutions.