Źródło: Tomasz Nieweglowski – istockphoto.com.

Próżnia w obróbce drewna – część 1

Technologia próżniowa jest wszechobecna w przemyśle stolarskim. Możliwości zastosowania próżni są bardzo wszechstronne.

Jednak temat próżni jest często nieznany wielu przetwórcom drewna i stolarzom, a wręcz z dziwnych powodów unikają go oni. W tym i kolejnych trzech wydaniach chcielibyśmy podzielić się przydatnymi informacjami, aby wyjaśnić różne rodzaje wytwarzania próżni, ich korzyści i wady, a przede wszystkim podkreślić kwestię wydajności ekonomicznej. Dziś zaczniemy od kilku podstawowych informacji na temat próżni.

Technologia próżniowa jest wszechobecna w przemyśle stolarskim.

Próżnia – co to właściwie jest?

W obróbce drewna podciśnienie jest stosowane głównie do:- zaciskania na maszynach CNC

- przytrzymywania i transportowania materiałów panelowych i przedmiotów obrabianych za pomocą urządzeń manipulacyjnych

- prasy do formowania i fornirowania

W przetwórstwie drewna podciśnienie jest wykorzystywane do:

- suszenia tarcicy i drewna budowlanego oraz do

- impregnacji drewna.

Utrzymywanie i podnoszenie elementów drewnianych

Próżnia jest najczęściej stosowana do zaciskania próżniowego na frezarkach CNC i innym sprzęcie obróbczym. W tym przypadku siła mocująca uzyskiwana dzięki próżni jest używana do szybkiego i bezpiecznego łączenia różnych materiałów panelowych lub elementów z litego drewna. Urządzenia przenoszące i roboty montażowe również często wykorzystują próżnię jako siłę utrzymującą.

Próżnia jest najczęściej stosowana do zaciskania próżniowego na frezarkach CNC i innym sprzęcie obróbczym.

-

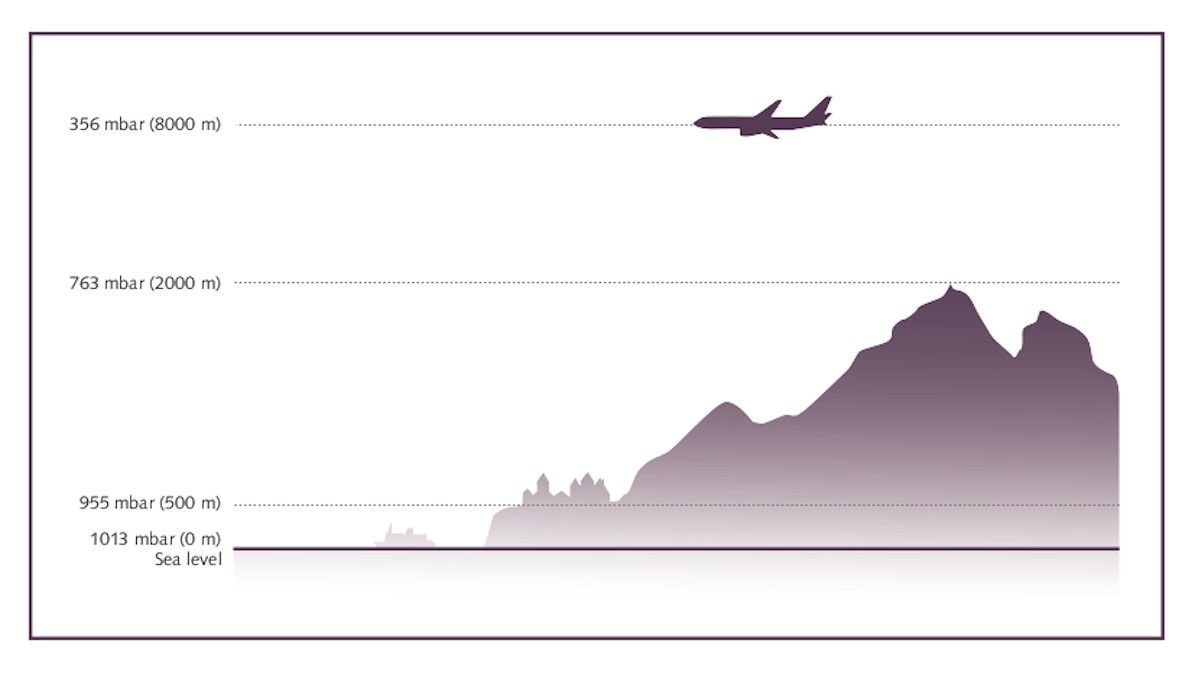

Il. 1: Ciśnienie atmosferyczne zależne od wysokości n.p.m. Źródło: Busch Vacuum Solutions.

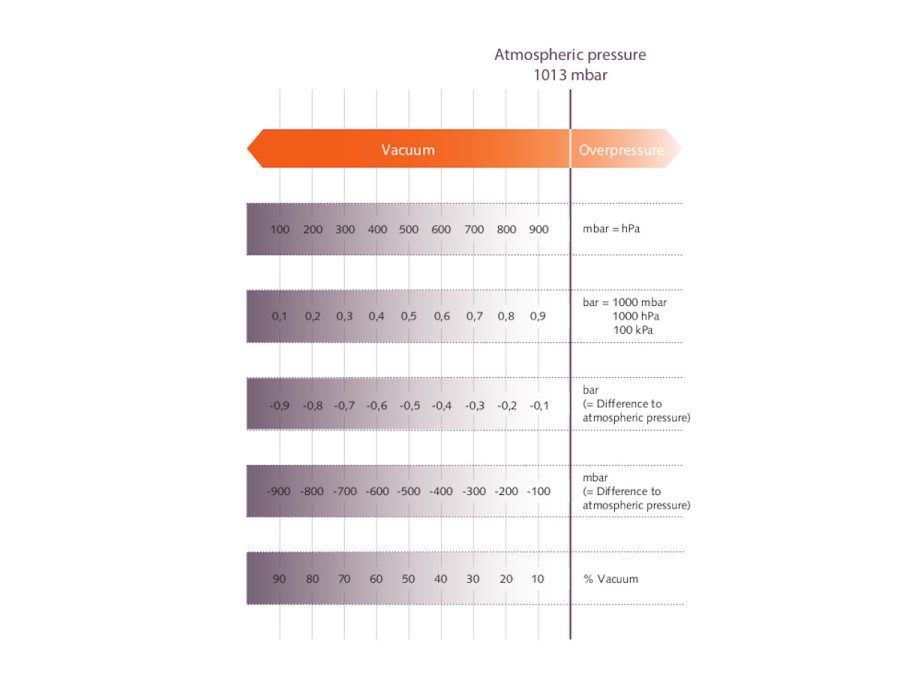

Najpowszechniejszą jednostką ciśnienia dla próżni jest milibar (mbar), chociaż zgodnie z normami ten zakres ciśnienia powinien być podawany w paskalach (Pa). W technologii próżniowej zakładamy ciśnienia bezwzględne, które teoretycznie zaczynają się od 0 mbar i kończą na 1000 mbar (tj. ciśnieniu atmosferycznym). Szczególnie w przemyśle stolarskim nadal często stosuje się bary, bary ujemne (-bar) lub podanie ciśnienia w procentach (%) (il. 2).

-

Il. 2: Standardowe jednostki ciśnienia stosowane w odniesieniu do próżni. Źródło: Busch Vacuum Solutions.

Siły podczas zaciskania próżniowego

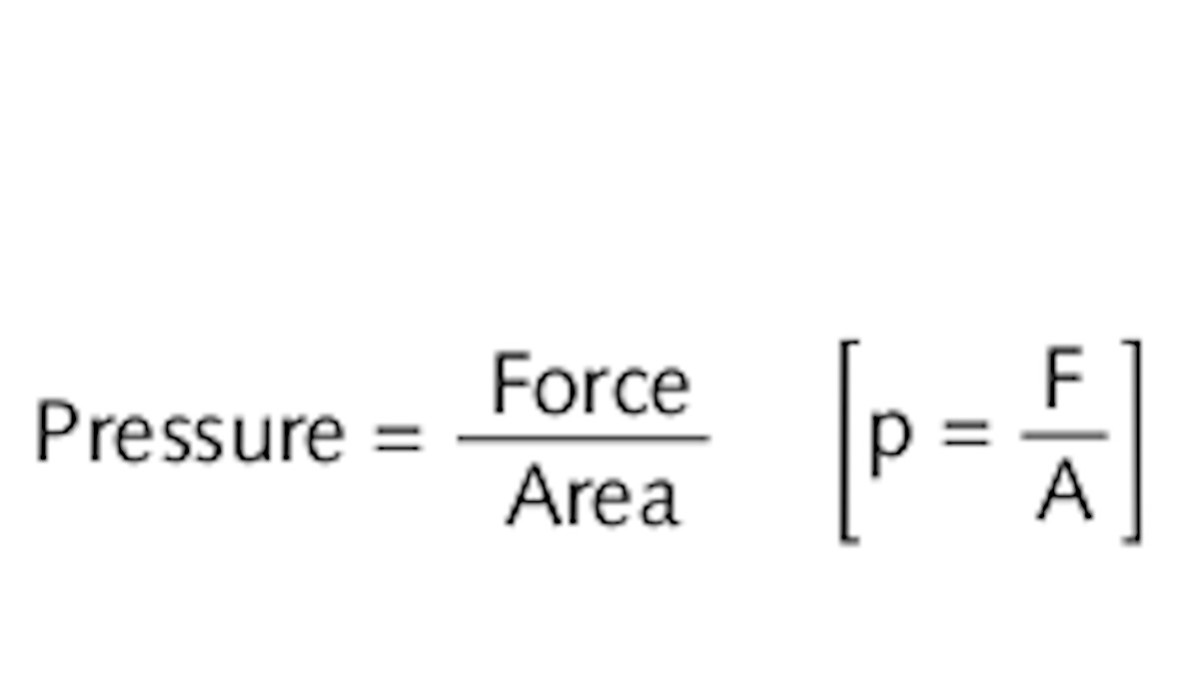

Czy zacisk utrzyma obrabiany element? Czy podciśnienie jest wystarczające lub czy osiągi pompy próżniowej są wystarczające? Takie pytania, które zadawali sobie wszyscy – nie później niż wtedy, gdy obracające się narzędzie zbliża się do zacisku obrabianego elementu. Z czysto teoretycznego punktu widzenia ciśnienie pomiędzy obrabianym elementem a stołem obróbczym, powierzchnią wspornika lub przyssawką jest redukowane podczas zaciskania poprzez odsysanie powietrza i wytwarzanie próżni. Ciśnienie atmosferyczne jest teraz wyższe i dociska obrabiany element do stołu obróbczego, „zaciskając” go. W fizyce ciśnienie jest definiowane jako siła oddziałująca na określony obszar. Ciśnienie jest zatem funkcją siły i powierzchni (il. 3).

-

Il. 3: Ciśnienie to siła działająca na określony obszar. Źródło: Busch Vacuum Solutions.

W praktyce oznacza to, że im większy jest podtrzymywany obrabiany element, tym większa jest siła utrzymująca. Najlepiej wyjaśnić to na przykładzie:

W celu obróbki na stole siatkowym frezarki CNC umieszcza się ciało stałe z drewna uszczelniane uszczelką gumową o odpowiednich wymiarach (il. 4). Powietrze pomiędzy płytą drewnianą a stołem siatkowym w zamkniętym obszarze jest odsysane przez pompę próżniową.

W celu obróbki na stole siatkowym frezarki CNC umieszcza się ciało stałe z drewna uszczelniane uszczelką gumową o odpowiednich wymiarach (il. 4). Powietrze pomiędzy płytą drewnianą a stołem siatkowym w zamkniętym obszarze jest odsysane przez pompę próżniową.

-

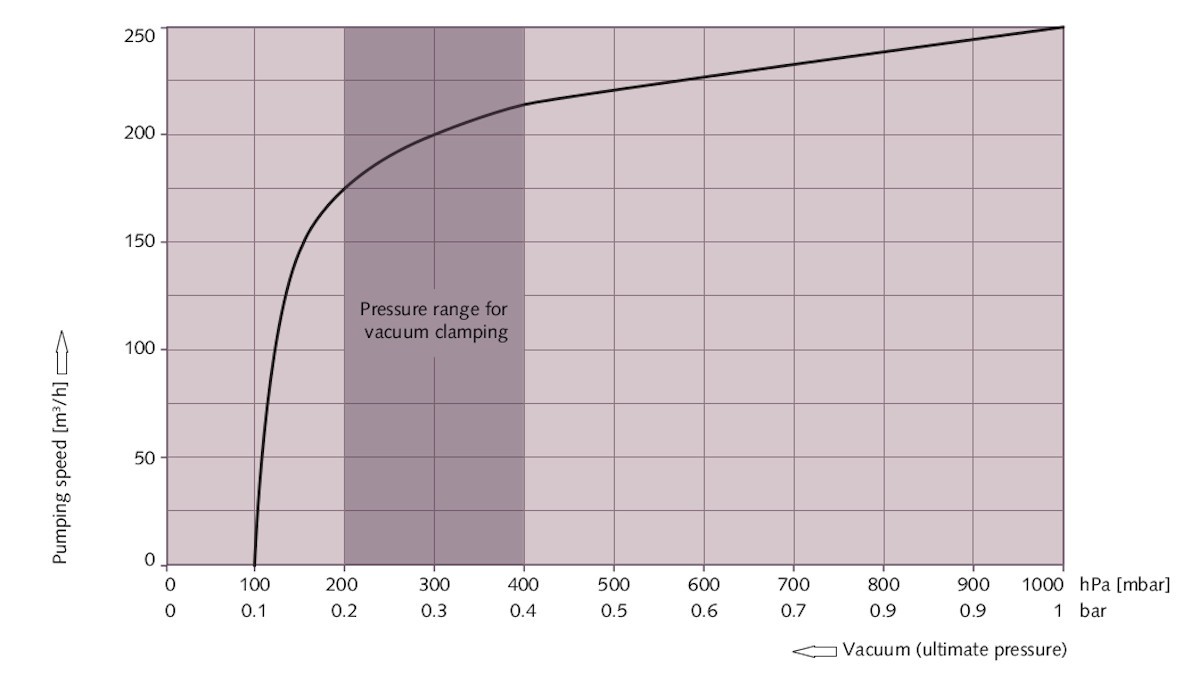

Il. 4: Krzywa wydajności pompowania przedstawia stosunek między wydajnością pompowania a ciśnieniem końcowym. Źródło: Busch Vacuum Solutions.

Obliczenie: Ciśnienie atmosferyczne: 1000 mbar Podciśnienie pompy próżniowej (ciśnienie robocze): 200 mbar Wymiary płyty drewnianej: 1000 x 500 mm

Różnica ciśnień: 1000 mbar – 200 mbar = 800 mbar = 80 000 Pa [N/m2]

Powierzchnia podtrzymująca = powierzchnia zacisku 1000 x 500 mm = 500 000 mm2 = 0,5 m2

Siła utrzymująca F = p x A F = 80 000 N/m2 x 0,5 m2 =

40 000 N = 4000 kg

40 000 N = 4000 kg

Oznacza to, że lita płyta drewniana o powierzchni 0,5 m2 jest utrzymywana przez podciśnienie o sile mocowania 40 000 N, co teoretycznie odpowiada dociskaniu płyty do stołu obróbkowego ciężarem 4 ton. W przypadku zaciskania płyty drewnianej o wymiarach 150 x 150 mm w tych samych warunkach siła utrzymująca wynosiłaby F = 80 000 N/m2 x 0,0225 m2 = 1800 N = 180 kg.

Teraz pojawia się pytanie, jak duża musi być pionowa siła utrzymująca próżni, aby bezpiecznie zacisnąć obrabiany element. Przykładowe obliczenia pokazują, że siłę utrzymującą paneli o dużych powierzchniach można ocenić z większym marginesem błędu niż w przypadku mniejszych elementów drewnianych lub materiałów przepuszczających powietrze lub o nierównych powierzchniach, które prowadzą do nieszczelności. W praktyce trudno jest określić wymaganą siłę utrzymującą, ponieważ należy wziąć pod uwagę różne czynniki, takie jak czynniki robocze lub zacisku, prędkości i kierunki cięcia i posuwu, materiały i opór tarcia, dlatego zwykle stosuje się praktyczne zasady.

Teraz pojawia się pytanie, jak duża musi być pionowa siła utrzymująca próżni, aby bezpiecznie zacisnąć obrabiany element. Przykładowe obliczenia pokazują, że siłę utrzymującą paneli o dużych powierzchniach można ocenić z większym marginesem błędu niż w przypadku mniejszych elementów drewnianych lub materiałów przepuszczających powietrze lub o nierównych powierzchniach, które prowadzą do nieszczelności. W praktyce trudno jest określić wymaganą siłę utrzymującą, ponieważ należy wziąć pod uwagę różne czynniki, takie jak czynniki robocze lub zacisku, prędkości i kierunki cięcia i posuwu, materiały i opór tarcia, dlatego zwykle stosuje się praktyczne zasady.

Różne możliwości zaciskania próżniowego

Rozróżnia się trzy zasadnicze możliwe metody zaciskania próżniowego: - Stół siatkowy

- Metoda nestingu (technologia ssąca)

- System konsoli z blokami próżniowymi

Parametry technologii próżniowej

Zasadniczo przy wyborze najbardziej odpowiedniej technologii próżniowej należy uwzględnić trzy parametry. Ciśnienie końcowe

Ciśnienie końcowe wskazuje najwyższy możliwy poziom próżni osiągalny przez pompę próżniową lub najniższe podciśnienie. Wydajność pompowania

Jest to objętość powietrza, którą pompa próżniowa może odessać w określonym czasie. Wydajność pompowania zależy od geometrii (objętości) i prędkości pompy próżniowej. Im wyższa wydajność pompowania, tym szybciej powietrze jest usuwane i osiągane jest ciśnienie końcowe. Wysokie wydajności pompowania pomagają skompensować nieszczelności, na przykład podczas stosowania metody nestingu. Pobór mocy

Mechaniczne pompy próżniowe są zazwyczaj napędzane silnikiem elektrycznym. W zależności od zasady konstrukcji i czynnika wydajności pompy próżniowe zużywają różne ilości energii.

W celu osiągnięcia najwyższej możliwą efektywności energetycznej ważne jest wybranie pompy próżniowej, która zapewnia niezbędne osiągi w odniesieniu do ciśnienia końcowego i wydajności pompowania, a jednocześnie ma najniższe możliwe zapotrzebowanie na energię.

Wszystkie trzy parametry są od siebie zależne. Po pierwsze, wydajność pompowania zmniejsza się wraz ze zbliżaniem się pompy próżniowej do osiągnięcia ciśnienia końcowego (il. 4). Po drugie, zapotrzebowanie na energię pompy próżniowej jest najniższe w określonym punkcie pracy. Zaprojektowanie idealnego wytwarzania próżni jest trudne dla osób nie posiadających specjalistycznej wiedzy, dlatego zawsze zalecamy konsultację ze specjalistą w zakresie próżni.

W drugiej części serii „Próżnia w obróbce drewna” przyjrzymy się bliżej różnym rodzajom wytwarzania próżni.