Niezawodne zasilanie próżniowe do azotowania plazmowego

HWL Löttechnik GmbH

Berlin, Niemcy

|

24.11.2017

|

5 min

O HWL Löttechnik

Podstawowym obszarem działalności firmy HWL Löttechnik GmbH z Berlina jest obróbka cieplna stali i innych metali, głównie na rzecz przemysłu lotniczego i energetyki. Oferują prawie wszystkie rodzaje obróbki cieplnej, od hartowania indukcyjnego i wyżarzania, po hartowanie próżniowe, wyżarzanie i lutowanie twarde, a także wszystkie rodzaje nawęglania.

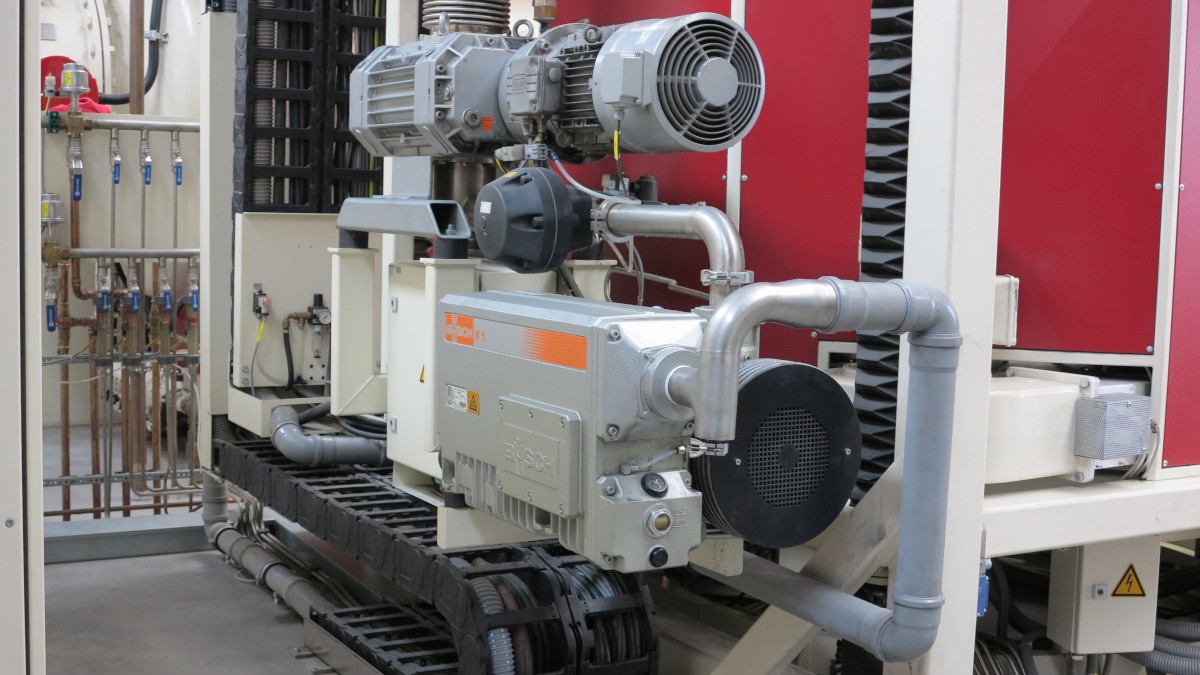

W procesie azotowania plazmowego HWL wykorzystuje technologię próżniową firmy Busch, która jest stosowana w piecu do azotowania.

Firma HWL Löttechnik została założona w 1981 roku na jednym z podwórek w berlińskiej dzielnicy Wedding. Początkowo była to działalność jednoosobowa. W 1983 roku w firmie HWL uruchomiono pierwszy w Berlinie piec próżniowy. Od tego czasu firma zajmuje się obróbką cieplną stali i innych metali, w tym tytanu. W 1996 roku firma przeniosła się do nowego budynku w dzielnicy Reinickendorf. W 2006 roku firma po raz drugi zmieniła lokalizację. Obecnie HWL zatrudnia 30 pracowników i planuje powiększenie i zakład w trzecim miejscu. Sprzęt pracuje przez 365 dni w roku.

Kai Lembke pracuje w rodzinnej firmie HWL od 2004 roku, a od 2011 roku ma udziały w firmie i należy do zarządu. Postrzega swoją firmę jako partnera rozwojowego dla wielu swoich klientów, którzy często przychodzą, mając tylko pomysł. Dzięki pomysłom powstają prototypy, elementy produkowane na małą skalę, a często rozwija się to do produkcji wielkoskalowej. W większości przypadków proces obejmuje bardzo złożone zadania, podczas których pracownicy HWL współpracują z klientem, aby znaleźć rozwiązanie.

Działania firmy HWL jako oficjalnego partnera badawczego Rolls Royce Aerospace to wyrazy uznania dla firmy rodzinnej, która stała się kompetentnym dostawcą.

Proces azotowania plazmowego

Azotowanie plazmowe staje się coraz ważniejsze w procesie obróbki cieplnej w HWL. Firma ma ponad 30 lat doświadczenia w tym procesie. Obecnie najnowocześniejsze technologie systemów i sterowania umożliwiają ciągłą kontrolę i stałe monitorowanie struktury oraz składu związków i warstw dyfuzyjnych. Plazma uzyskiwana dzięki pulsującemu prądowi stałemu jest stosowana w celu uzyskania jednolitych wyników obróbki cieplnej. Zaletą tego procesu termochemicznego jest możliwość prowadzenia obróbki cieplnej w stosunkowo niskich temperaturach z zakresu 520–580°C. Aby plazma przewodziła prąd, muszą być dostępne wolne nośniki ładunku elektrycznego. Przy ciśnieniu atmosferycznym do uzyskania plazmy przewodzącej prąd konieczne byłoby podgrzanie plazmy do wyjątkowo wysokiej temperatury, nierealnej do uzyskania w ekonomiczny sposób. Urządzenia HWL pracują przy ciśnieniu 2,5 milibara, co w praktyce umożliwia obróbkę cieplną w temperaturze poniżej 600°C. Temperatury są niskie w porównaniu z tymi występującymi w innych metodach obróbki cieplnej, co ma bardzo pozytywny na zachowanie komponentów pod wpływem naprężeń. Kolejną zaletą tej metody jest to, że można nakładać maski mechaniczne na poszczególne fragmenty komponentów, które nie powinny być azotowane. Dzięki temu można je wykluczyć z procesu azotowania. Właściwości powierzchni pokrytych maską nie ulegają zmianie.

Przed rozpoczęciem procesu azotowania plazmowego komponenty przeznaczone do obróbki są precyzyjnie umieszczane na urządzeniu mocującym. Tutaj istotne okazuje się wieloletnie doświadczenie firmy HWL, ponieważ w celu uzyskania pożądanych właściwości powierzchni części muszą być optymalnie umieszczone w piecu. Po zakończeniu procesu ładowania i zamknięciu pieca, następuje odpompowanie powietrza do wymaganego ciśnienia procesu i podgrzanie wnętrza za pomocą grzałek ściennych. Po tym procesie ogrzewania komponenty są wystawione na wyładowania elektryczne w atmosferze azotu. W wyniku tego powstaje plazma. Cząsteczki azotu rozpadają się, jonizują i przylegają do powierzchni komponentów. Dokładna temperatura procesu i czas azotowania zależą od materiału, rozmiaru i składu komponentów oraz pożądanej głębokości azotowania. Po zakończeniu procesu azotowania następuje schłodzenie pieca z komponentami. Cały proces trwa 17–30 godzin. Przez cały ten czas system próżniowy pracuje (rys. 1).

Rozwiązanie systemu próżniowego i korzyści dla klienta

Firma HWL miała już dobre doświadczenia z innymi systemami obróbki cieplnej z pompami próżniowymi firmy Dr.-Ing. K. Busch GmbH, kupiła nowy piec do azotowania w 2013 roku i posiadała również

system próżniowy firmy Busch. Składa się on ze

smarowanej olejem łopatkowej pompy próżniowej R5 jako pompy wspomagającej oraz ze

wspomagania próżniowego PUMA. Ten system próżniowy osiąga ciśnienie końcowe <1 × 10

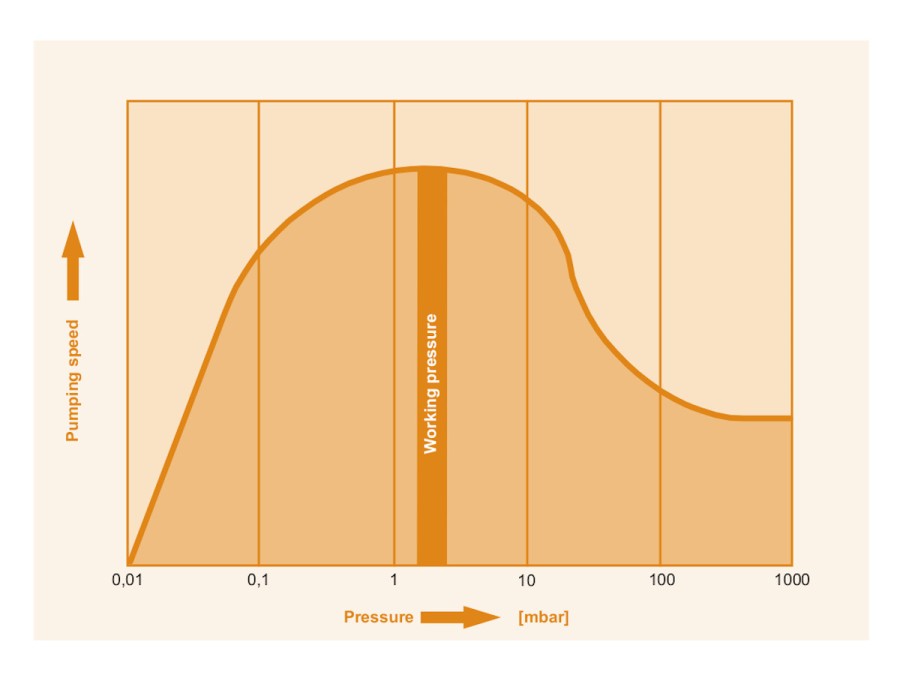

-2 mbara, a rzeczywiste ciśnienie robocze podczas procesu wynosi 2,5 milibara. System pracuje z optymalną wydajnością pompowania, która jest najwyższa w tym zakresie pracy (rys. 2).

Na początku procesu łopatkowa pompa próżniowa R5 usuwa powietrze z pieca, obniżając ciśnienie atmosferyczne do niskiego podciśnienia: 100 milibarów. Dopiero w tym momencie załączane jest wspomaganie próżniowe PUMA. Znacząco zwiększa to wydajność pompowania systemu próżniowego, aby szybko osiągnąć i niezawodnie utrzymywać ciśnienie procesu.

Połączenie systemu próżniowego z łopatkową pompą próżniową i jej sterownikami, które są specjalnie dostosowane do procesu, umożliwia osiągnięcie maksymalnej wydajności pompowania przy możliwie najniższym zużyciu energii. Dokładne utrzymanie ciśnienia roboczego i wydajności pompowania gwarantuje możliwość wykonywania powtarzalnych procesów i dokumentowania ich. Umożliwia to precyzyjne uzyskanie pożądanych właściwości produktu. W większości przypadków w HWL azotowane plazmowo są stale wysokostopowe, ale zdarza się także użycie tego procesu do stali konstrukcyjnych lub spiekanych metali. Od uruchomienia pieca azotującego w 2013 r.

nigdy nie doszło do usterki ani awarii systemu próżniowego, mimo że działa on przez całą dobę. Stała eksploatacja jest przerywana tylko podczas konfiguracji lub przemieszczania.

Kai Lembke uważa, że absolutna niezawodność technologii próżniowej ma najwyższy priorytet. Wynika to z faktu, że awaria systemu próżniowego podczas przeprowadzania procesu może spowodować, że cała partia wysokiej jakości i kosztownych komponentów precyzyjnych stanie się bezużyteczna. W tym czasie nigdy nie doszło do awarii zasilania próżniowego.

Systemy azotujące, których zakup warto rozważyć przy planowanej rozbudowie firmy i działu azotowania plazmowego, muszą być koniecznie wyposażone w technologię próżniową firmy Busch.

Z tego powodu Kai Lembke uważa, że systemy azotujące, których zakup warto rozważyć przy planowanej rozbudowie firmy i działu azotowania plazmowego, muszą być koniecznie wyposażone w technologię próżniową firmy Busch.

Wymogi w zakresie konserwacji systemu próżniowego są ograniczone do minimum. Oprócz codziennej kontroli wzrokowej poziomu oleju co dwa lata należy wymienić olej w łopatkowej pompie próżniowej R5 i w przekładni wspomagania próżniowego PUMA. Kai Lembke wie również, że centrum usług firmy Busch znajduje się w pobliżu i pracownicy mogą od razu dotrzeć na miejsce, jeśli coś się wydarzy.

Berlin, Niemcy

|

24.11.2017

|

5 min