Jedna z pięciu linii do pakowania wysokiej jakości serów w mleczarni Crailsheim-Dinkelsbühl. Zdjęcie: mleczarnia Crailsheim-Dinkelsbühl.

Większa produktywność dzięki próżni

Milchwerk Crailsheim-Dinkelsbühl eG

Ser bałkański, kaszkawał i do grillowania. Mleczarnia Crailsheim-Dinkelsbühl przetwarza codziennie 427 000 litrów mleka surowego podczas produkcji tych pysznych specjałów. System próżniowy firmy Busch Vacuum Solutions skrócił czas cyklu i zwiększył stabilność produkcji.

Taśma z serem nieprzerwanie przesuwa się w hali produkcyjnej w Crailsheim w Badenii-Wirtembergii. Trzy studzienki znajdujące się obok siebie są stale napełniane białymi blokami sera przez wykwalifikowanych pracowników. Kolorowa folia pokrywa opakowanie przed odpompowaniem powietrza, szczelnym zamknięciem i przycięciem. W tym czasie robot składa kartony, do których ramię chwytaka ssawkowego ostrożnie przenosi świeżo zapakowany ser. Ser trafia następnie do supermarketów i dyskontów w całych Niemczech, zarówno pod znanymi markami, jak i markami własnymi sklepów.

Jakość od 1927 roku

Mleczarnia Crailsheim-Dinkelsbühl została założona w 1927 roku. W sezonie szczytowym od kwietnia do sierpnia 232 pracowników spółdzielni pracuje w systemie trzyzmianowym. Przez resztę roku pracują na dwie zmiany. Każdego roku przetwarzają 158 milionów litrów mleka krowiego z 335 gospodarstw w regionie na 21 300 ton sera. Dostępne są sery o różnej zawartości tłuszczu i śmietany, w solance, pokrojone w kostkę w oleju, z ziołami, chili lub oliwkami, półmiękkie, naturalne lub wędzone. Firma została wyróżniona dziewięcioma złotymi i dwoma srebrnymi nagrodami przez Niemieckie Towarzystwo Rolnicze (DDLG).

Jakość od 1927 roku

Mleczarnia Crailsheim-Dinkelsbühl została założona w 1927 roku. W sezonie szczytowym od kwietnia do sierpnia 232 pracowników spółdzielni pracuje w systemie trzyzmianowym. Przez resztę roku pracują na dwie zmiany. Każdego roku przetwarzają 158 milionów litrów mleka krowiego z 335 gospodarstw w regionie na 21 300 ton sera. Dostępne są sery o różnej zawartości tłuszczu i śmietany, w solance, pokrojone w kostkę w oleju, z ziołami, chili lub oliwkami, półmiękkie, naturalne lub wędzone. Firma została wyróżniona dziewięcioma złotymi i dwoma srebrnymi nagrodami przez Niemieckie Towarzystwo Rolnicze (DDLG).

-

Mleczarnia Crailsheim-Dinkelsbühl produkuje ser bałkański, kaszkawał i ser do grillowania z mleka pochodzącego z gospodarstw w regionie. Zdjęcie: mleczarnia Crailsheim-Dinkelsbühl.

W mleczarni Crailsheim-Dinkelsbühl szczególnie ważna jest jakość surowców. Ma to związek z utrzymywaniem dobrych i zrównoważonych relacji biznesowych. Mleko surowe jest codziennie zbierane do cystern spółdzielni z gospodarstw, które działają bez inżynierii genetycznej, zgodnie ze standardami ochrony środowiska. Najnowocześniejsze laboratorium wewnętrzne kontroluje i monitoruje wszystkie procesy produkcyjne. Firmie przyznano także certyfikaty halal i koszerności.

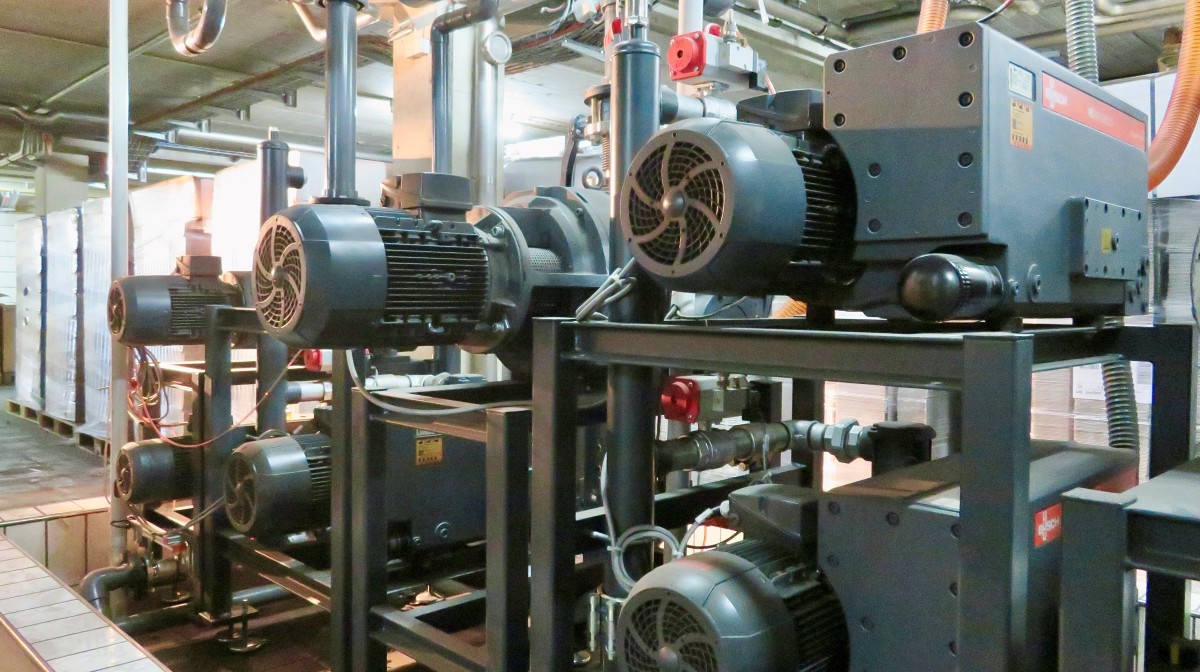

Pięć linii pakowania, jeden system próżniowy

Pięć linii pakowania jest zasilanych próżnią z oddzielnej maszynowni. Tam wymagany poziom próżni jest wytwarzany przez regulowany ciśnieniowo system próżniowy firmy Busch, składający się z trzech łopatkowych pomp próżniowych R5, trzech modułów wspomagania próżniowego PANDA, szafy sterowniczej i zbiornika próżniowego — wszystko z dokładną kontrolą zawartości wilgoci w każdym rodzaju sera. Próżnia jest wykorzystywana nie tylko do termoformowania różnych rodzajów opakowań, odpompowywania powietrza i uszczelniania, ale także do składania dużych kartonów wysyłkowych i wkładania zapakowanego sera.

Wyzwaniem w przypadku pakowania serów jest wysoka wilgotność produktów. Dlatego eksperci firmy Busch zwrócili szczególną uwagę na zastosowanie dostatecznie dużych filtrów i zastosowali separator wilgoci do serwatki. Rozwiązanie „pod klucz” zostało zainstalowane w jeden weekend w 2021 roku. W poniedziałek produkcja została natychmiast wznowiona w nowym systemie. Od tamtej pory system działa bezproblemowo.

Pięć linii pakowania, jeden system próżniowy

Pięć linii pakowania jest zasilanych próżnią z oddzielnej maszynowni. Tam wymagany poziom próżni jest wytwarzany przez regulowany ciśnieniowo system próżniowy firmy Busch, składający się z trzech łopatkowych pomp próżniowych R5, trzech modułów wspomagania próżniowego PANDA, szafy sterowniczej i zbiornika próżniowego — wszystko z dokładną kontrolą zawartości wilgoci w każdym rodzaju sera. Próżnia jest wykorzystywana nie tylko do termoformowania różnych rodzajów opakowań, odpompowywania powietrza i uszczelniania, ale także do składania dużych kartonów wysyłkowych i wkładania zapakowanego sera.

Wyzwaniem w przypadku pakowania serów jest wysoka wilgotność produktów. Dlatego eksperci firmy Busch zwrócili szczególną uwagę na zastosowanie dostatecznie dużych filtrów i zastosowali separator wilgoci do serwatki. Rozwiązanie „pod klucz” zostało zainstalowane w jeden weekend w 2021 roku. W poniedziałek produkcja została natychmiast wznowiona w nowym systemie. Od tamtej pory system działa bezproblemowo.

-

System próżniowy firmy Busch Vacuum Solutions zasila linie pakujące wymaganą próżnią. Zdjęcie: Busch Vacuum Solutions.

Olbrzymie oszczędności energii

„W przeszłości używaliśmy dysz Venturiego do wytwarzania próżni. Zużycie powietrza było bardzo wysokie. To było ogromne marnotrawstwo energii. Dzięki nowemu systemowi próżniowemu firmy Busch oszczędzamy 38 000 kWh rocznie” — mówi z entuzjazmem Josef Vögele, dyrektor zarządzający zakładu Milchwerk Crailsheim-Dinkelsbühl i dodaje: „Otrzymaliśmy dofinansowanie w wysokości 40% kwoty inwestycji w system próżniowy od Federalnego Urzędu Gospodarki i Kontroli Eksportu (BAFA). Firma Busch zebrała dla nas wszystkie dokumenty wymagane do ubiegania się o dofinansowanie”.

Stare zasilanie próżniowe było nie tylko mniej energooszczędne, ale również miało niewystarczającą wydajność pompowania w stosunku do wymaganego wzrostu liczby cykli. Vögele jest zadowolony: „Dzięki nowemu systemowi próżniowemu Busch możemy teraz wykonywać nawet dwanaście cykli na minutę zamiast dziewięciu. Próżnia jest wytwarzana znacznie szybciej, co prowadzi do znacznego wzrostu wydajności — przy jednoczesnym zmniejszeniu zużycia energii.”

„W przeszłości używaliśmy dysz Venturiego do wytwarzania próżni. Zużycie powietrza było bardzo wysokie. To było ogromne marnotrawstwo energii. Dzięki nowemu systemowi próżniowemu firmy Busch oszczędzamy 38 000 kWh rocznie” — mówi z entuzjazmem Josef Vögele, dyrektor zarządzający zakładu Milchwerk Crailsheim-Dinkelsbühl i dodaje: „Otrzymaliśmy dofinansowanie w wysokości 40% kwoty inwestycji w system próżniowy od Federalnego Urzędu Gospodarki i Kontroli Eksportu (BAFA). Firma Busch zebrała dla nas wszystkie dokumenty wymagane do ubiegania się o dofinansowanie”.

Stare zasilanie próżniowe było nie tylko mniej energooszczędne, ale również miało niewystarczającą wydajność pompowania w stosunku do wymaganego wzrostu liczby cykli. Vögele jest zadowolony: „Dzięki nowemu systemowi próżniowemu Busch możemy teraz wykonywać nawet dwanaście cykli na minutę zamiast dziewięciu. Próżnia jest wytwarzana znacznie szybciej, co prowadzi do znacznego wzrostu wydajności — przy jednoczesnym zmniejszeniu zużycia energii.”

-

Próżnia służy również do składania kartonów i ostrożnego wkładania zapakowanego sera. Zdjęcie: Busch Vacuum Solutions.

Markus Otterbach, kierownik techniczny odpowiedzialny za konserwację systemu, jest również bardzo zadowolony z nowego systemu próżniowego: „Pakujemy bardzo wilgotne produkty, niektóre z przyprawami. Przy tym powstają również okruchy sera. Mimo to system próżniowy Busch działa bezproblemowo. Nie musimy się o nic martwić. Od czasu do czasu dolewamy olej. Nie musimy robić nic więcej. Praktycznie nie jest wymagana żadna konserwacja.