Ilustracja 1: Cegły Poroton są produkowane przez firmę Wienerberger w cegielni w niemieckiej miejscowości Bad Neustadt. Źródło: Busch Vacuum Solutions.

Wysokiej jakości dachówki dzięki nowoczesnej technologii próżniowej

Wienerberger GmbH

W cegielni Wienerberger GmbH w Bad Neustadt technologia próżniowa jest używana do odgazowywania mieszaniny gliny w prasie wytłaczającej. Do wytwarzania próżni używany jest system próżniowy, którego podstawowym elementem jest sucha próżniowa pompa śrubowa COBRA NX. Pompa próżniowa generuje próżnię bez stosowania oleju i całkowicie bezkontaktowo. Zmienna prędkość napędu umożliwia sterowanie na podstawie zapotrzebowania i zapewnia precyzyjne utrzymanie pożądanego poziomu próżni niezależnie od ilości wilgoci w materiale. Nowoczesny system próżniowy oznacza dla firmy Wienerberger znaczące korzyści, jeśli chodzi o wydajność, jakość i bezpieczeństwo eksploatacji.

O firmie Wienerberger GmbH

Cegielnia w Bad Neustadt została założona w 1951, a w 2001 roku została sprzedana przez rodzinne przedsiębiorstwo Gessner firmie Wienerberger Ziegelindustrie GmbH, aby zapewnić długoterminowy sukces działalności. Oprócz cegieł Poroton cegielnia wytwarza także cegły termoizolacyjne o wysokich parametrach. Spełniają one wymogi najnowszych przepisów z zakresu energooszczędności. Firma Wienerberger Ziegelindustrie GmbH z siedzibą w niemieckim Hanowerze jest częścią Wienerberger AG, międzynarodowej grupy z siedzibą w Wiedniu, w Austrii.Do produkcji różnych cegieł Poroton używana jest prasa wytłaczająca. Materiał jest odgazowywany podczas przejścia przez komorę próżniową, która znajduje się między dwuwałową mieszarką i prasą wytłaczającą. To zapobiega tworzeniu się komór powietrznych podczas wytłaczania i gwarantuje wykonywanie odlewów pozbawionych porów. Znacząco wzrasta także stabilność, chroniąc cegły podczas suszenia i zapewniając dokładność wymiarów gotowego wyrobu. Za uzyskanie porowatości wymaganej do osiągnięcia pożądanych właściwości termoizolacyjnych podczas wypalania odpowiadają materiały dodatkowe takie jak trociny, pulpa papierowa i polistyren. Spalają się one podczas procesu wypalania, pozostawiając pory w materiale.

Używany wcześniej układ wytwarzania próżni wymagał dużych nakładów na konserwację

W poprzednich latach cegielnia Wienerberger w Bad Neustadt używała łopatkowej pompy próżniowej przepływowo smarowanej olejem. Gdy używana uprzednio pompa próżniowa wymagała remontu kapitalnego, menedżer zakładu, Wolfram Tittel zaczął szukać możliwości optymalizacji generowania próżni. Podstawowym celem była minimalizacja zużycia oleju, nagromadzenia emulsji oleju i nakładów na konserwację. Porozmawiał więc ze specjalistami w zakresie próżni z firmy Busch Vacuum Solutions, którzy przeprowadzili szczegółową analizę zastosowania, a następnie zaproponowali zupełnie nowe kompleksowe rozwiązanie do wytwarzania próżni.

Firma Busch opracowała system odgazowywania zapewniający najwyższy poziom bezpieczeństwa eksploatacji

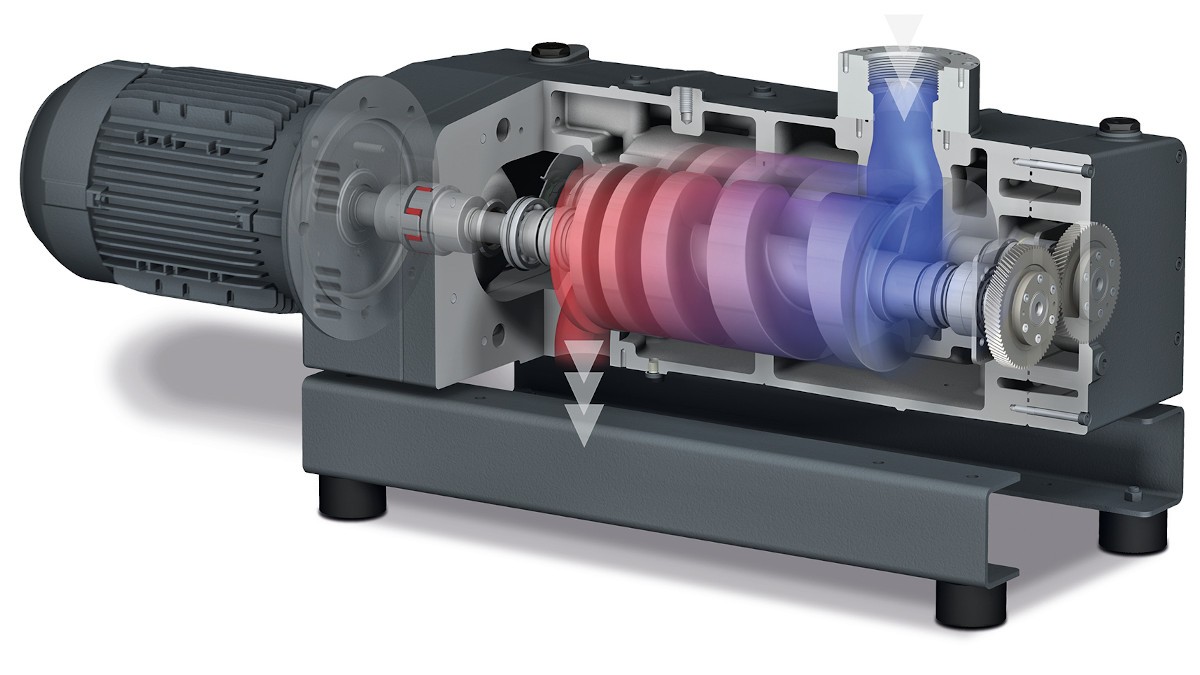

Firma Busch specjalnie do tego celu opracowała system do odgazowywania gliny. Podstawą jest śrubowa pompa próżniowa COBRA NX, używana do odprowadzania powietrza i pary wodnej, a także do ich sprężania i ewakuacji w sposób zupełnie suchy tzn. bez użytku oleju i innych płynów operacyjnych. Filtr stojący powyżej pompy próżniowej został zoptymalizowany pod kątem wychwytywania pyłów i cząsteczek pochodzących z gliny i iłu. Silnik pompy próżniowej sterowany częstotliwością i zintegrowany sterownik do regulacji na postawie zapotrzebowania umożliwiają precyzyjne utrzymywanie zadanego poziomu próżni w komorze próżniowej. Ze względu na swoją konstrukcję pompy próżniowe mogą stale utrzymywać zadany poziom próżni w zakresie od jednego milibara do ciśnienia atmosferycznego przez cały proces.W zależności od poziomu wilgotności mieszaniny gliny konieczne jest odprowadzenie z komory próżniowej różnych poziomów pary wodnej. To znaczy, że wydajność pompowania pompy próżniowej należy zwiększyć, podwyższając częstotliwość silnika, jeśli materiał jest bardzo wilgotny. Dzieje się tak, ponieważ oprócz odprowadzania powietrza należy także usunąć więcej pary wodnej. Jeśli materiał zawiera mniej wilgoci, można znów obniżyć wydajność pompowania. Dzięki temu poziom próżni w komorze pozostaje stały. Ponadto możliwe jest precyzyjne utrzymanie pożądanego poziomu wilgoci, wynoszącego 19,5–21,5% podczas przeciskania materiału przez nasadkę w procesie wytłaczania. Zapewnia to wysoki poziom bezpieczeństwa eksploatacji podczas odgazowywania gliny, jednocześnie utrzymując elastyczność, jeśli chodzi o warunki procesu.

Specjaliści w zakresie próżni z firmy Busch przeprowadzili demontaż pompy próżniowej COBRA po roku eksploatacji w zakładzie i dokładnie przebadali maszynę. Nie znaleźli żadnych oznak zużycia ani ścierania spowodowanych przez pył lub cząstki wnikające do pompy próżniowej. Prace związane z utrzymaniem dobrego stanu technicznego charakteryzują się znacznie mniejszym zakresem niż w przypadku pompy próżniowej smarowanej olejem. Dzięki bezstykowej zasadzie działania śrubowych pomp próżniowych COBRA nie dochodzi do zużycia, a więc nie ma konieczności wymiany części zużywających się. Bezolejowe działanie eliminuje konieczność przeprowadzania wykonywanych wcześniej wymian filtru oleju. Ponadto odpadły wszystkie nakłady pracy i koszty związane z zakupem oleju i utylizacją emulsji olejowej.

-

Ilustracja 2: System próżniowy COBRA NX do odgazowywania cegieł w firmie Wienerberger. Źródło: Busch Vacuum Solutions.

Olbrzymie oszczędności energii i wody

Ponieważ zarządzanie energią w cegielni jest zgodne z normą DIN 50001, możliwości obniżenia zużycia energii podczas wytwarzania próżni miały duże znaczenie. Nowo opracowana pompa próżniowa zwykle działa przy częstotliwości 30–35 Hz, a pełne obciążenie uzyskiwane jest tylko wtedy, gdy stężenie pary wodnej jest bardzo wysokie.

Kolejne działania optymalizujące system próżniowy przeprowadzone na początku roku 2021 umożliwiły firmie Wienerberger dodatkowe oszczędności kosztów wody i ścieków. Teraz do chłodzenia używany jest zamknięty obieg wody, co eliminuje konieczność dodawania świeżej wody i utylizacji ścieków. Firma Wienerberger we współpracy z ekspertami ds. próżni z firmy Busch uzyskała bardziej wydajny system generacji próżni podczas produkcji cegieł.

-

Ilustracja 3: Zasada działania śrubowej pompy próżniowej COBRA NX. Źródło: Busch Vacuum Solutions.