Stosowanie próżni lub gazów ochronnych do pakowania świeżej żywności jest obecnie najczęściej wykorzystywaną metodą higienicznego pakowania żywności i jak najdłuższego utrzymywania jej świeżości. Usuwając możliwie największą ilość tlenu, próżnia zmniejsza aktywność mikroorganizmów w żywności i na niej, dzięki czemu wytrzymuje ona dłużej, nawet bez konserwantów. Wybór odpowiedniego generatora próżni ma istotny wpływ na wynik pakowania, bezpieczeństwo eksploatacji oraz ekonomiczną efektywność procesu pakowania. Jeśli w zakładzie eksploatowanych jest wiele maszyn pakujących wymagających próżni do pakowania żywności, warto rozważyć centralizację wytwarzania próżni. Centralne wytwarzanie próżni może zaoszczędzić dużą część kosztów eksploatacji i zapewnić dodatkowe korzyści, które podsumowaliśmy tutaj.

Korzyść 1: oszczędność energii

Centralne systemy próżniowe ogólnie rzecz biorąc, wymagają mniej pomp próżniowych niż zdecentralizowane wytwarzanie próżni podłączone bezpośrednio do poszczególnych maszyn pakujących. Powoduje to odpowiednie zmniejszenie zużycia energii.

Korzyść 2: wysoki czas pracy

Centralne systemy próżniowe obejmują rezerwowy moduł próżniowy uruchamiający się automatycznie w przypadku awarii jednej z pomp próżniowych. Mimo to składają się z mniejszej liczby pomp próżniowych niż systemy zdecentralizowane.

Korzyść 3: działanie oparte na zapotrzebowaniu

Ogólnie rzecz biorąc, nie wszystkie maszyny pakujące wymagają jednocześnie maksymalnej możliwej wydajności próżni. Maszyny pakujące z własną pompą próżniową zawsze pracują z pełną mocą, dlatego zużywają dużo energii. Centralne systemy próżniowe są kontrolowane na podstawie zapotrzebowania. Oznacza to, że włączanie i wyłączanie poszczególnych modułów próżniowych umożliwia dostosowanie wydajności systemu próżniowego do ogólnego zapotrzebowania. Zastosowanie napędów o zmiennej prędkości umożliwia jeszcze dokładniejszą regulację wydajności. W związku z tym system wytwarza tylko tyle próżni, ile jest potrzebne w danym momencie.

W praktyce skutkuje to jeszcze większym potencjałem oszczędności energii.

Korzyść 4: prosta konserwacja

Wszelkie czynności konserwacyjne na poszczególnych modułach próżniowych w centralnym wytwarzaniu próżni można wykonywać bez żadnych ograniczeń podczas pracy systemu. Zapewniony jest łatwy dostęp do poszczególnych pomp próżniowych. Personel zajmujący się konserwacją nie musi nawet wchodzić do obszaru produkcji lub pakowania.

Korzyść 5: eliminacha emisji hałasu

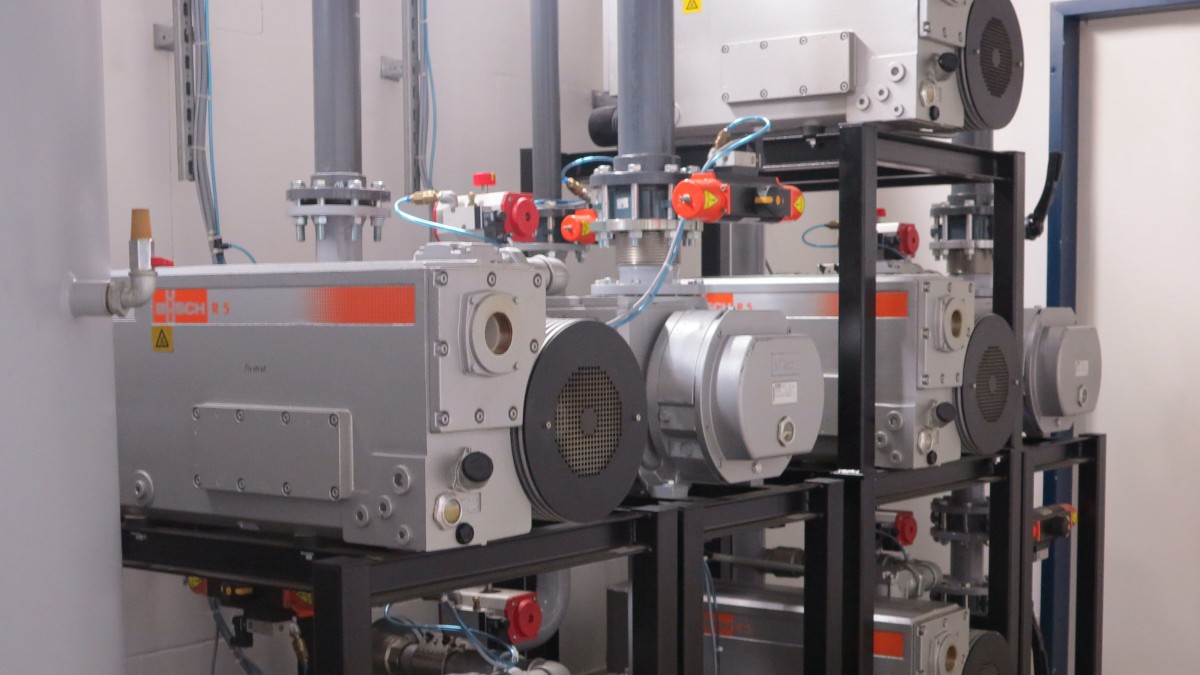

Centralne systemy próżniowe są zwykle umieszczone w specjalnych pomieszczeniach sprzętowych i pozostają odseparowane od obszarów produkcji i pakowania. Oznacza to, że pompy próżniowe nie narażają personelu na emisję hałasu na ich stanowiskach pracy.

Korzyść 6: czystsze środowisko pracy

W związku z tym, że czynności konserwacyjne przy pompach próżniowych są wykonywane poza obszarem produkcji i pakowania, wrażliwe higienicznie strefy nie zostaną zanieczyszczone. Ponadto pompy próżniowe nie wymagają czyszczenia, w przeciwieństwie do pomp próżniowych zainstalowanych w obszarach produkcyjnych, w których mogą zostać zanieczyszczone na przykład resztkami żywności.

Korzyść 7: niska temperatura w pomieszczeniu

Pompy próżniowe, tak jak wszystkie maszyny, wytwarzają ciepło. Z jednej strony opuszczające pompę wywiewane powietrze jest gorące, z drugiej strony również sama pompa próżniowa wypromieniowuje ciepło. Po zainstalowaniu w obszarze produkcji lub pakowania pompa próżniowa emituje to ciepło do otaczającego powietrza. W związku z tym, że produkcja i pakowanie zwykle są prowadzone w chłodzonych pomieszczeniach, należy zwiększyć intensywność pracy klimatyzacji w tych pomieszczeniach. Centralizacja wytwarzania próżni w oddzielnym pomieszczeniu eliminuje ten problem i pozwala zaoszczędzić dodatkowe koszty energii zużywanej przez klimatyzację.

Korzyść 8: długi okres eksploatacji

Pompa próżniowa w zdecentralizowanej konfiguracji prawie zawsze działa z pełną mocą, gdy maszyna pakująca jest włączona. Natomiast czas pracy tej samej pompy próżniowej w sterowanym na podstawie zapotrzebowania centralnym systemie próżniowym jest krótszy, co w rezultacie zwiększa żywotność. Eksploatacja pomp próżniowych przy stałym ciśnieniu zmniejsza ich obciążenie. Zmniejsza to częstotliwość konserwacji.

Korzyść 9: odzysk ciepła

Zastosowanie olejowo-wodnego wymiennika ciepła umożliwia odzyskanie i wykorzystanie 50–70% energii zużywanej przez silnik.

Korzyść 10: efektywny rozkład obciążenia roboczego

Z jednej strony system sterowania centralnego wytwarzania próżni zapewnia działanie tylko tych modułów próżniowych, które są potrzebne do pokrycia bieżącego zapotrzebowania. Z drugiej strony poszczególne moduły są eksploatowane w sposób zapewniający wszystkim równą liczbę godzin pracy. Skutkuje to równomiernym rozkładem obciążenia roboczego. W rezultacie konserwację można zapobiegawczo i skutecznie planować oraz przeprowadzać.

Korzyść 11: łatwość rozbudowy

Dzięki modułowej konstrukcji systemu próżniowego można łatwo uwzględnić dodatkowe moduły przy zwiększaniu pojemności pakowania, na przykład instalując nową linię pakującą.

Korzyść 12: niższe koszty eksploatacji

Zmniejszenie liczby pomp próżniowych, wykorzystanie sterowania opartego na zapotrzebowaniu i zmniejszenie intensywności pracy klimatyzacji umożliwia znaczne oszczędności kosztów energii. Dalszy potencjał oszczędności energii wynika z łatwiejszych, a dzięki temu szybszych prac konserwacyjnych. Można je wykonywać w czasie normalnej pracy, eliminując dodatkowe koszty związane z pracą w weekendy. Odzysk ciepła pomaga zaoszczędzić dodatkowe koszty.

W praktyce centralne wytwarzanie próżni może zapewnić oszczędności energii wynoszące nawet 70% i dodatkowe korzyści.

Jednak decyzja o inwestycji w system centralnego odkurzania powinna być podjęta przy wsparciu sprawdzonego eskperta ds. próżni.

W tym celu firma Busch Vacuum Solutions oferuje firmom prowadzącym pakowanie tak zwane VacuumAudits, w ramach których ekspert ds. próżni analizuje szczegółowo cały proces pakowania i wskazuje miejsca możliwej poprawy skuteczności i wydajności ekonomicznej.