Fig. 1: Verpacken von Geflügelwurst auf einer Tiefzieh-Verpackungsmaschine. Source: Busch Vacuum Solutions.

Moderne zentrale Vakuumversorgung zum Verpacken von Geflügelwurst

Mit zwei Produktionsstätten ist Drobimex Sp. z o.o. einer der größten Produzenten von Geflügelprodukten in Polen. Im Verarbeitungsbetrieb in Goleniów werden unter anderem verschiedene Arten von Geflügelwurst hergestellt. Das Verpacken der verschiedenen Geflügelwaren erfolgt auf drei Verpackungslinien mit Tiefzieh-Verpackungsmaschinen, die an eine zentrale Vakuumversorgung von Busch angeschlossen sind. Diese ermöglicht ein sicheres und höchst wirtschaftliches Verpacken unter Schutzatmosphäre.

Drobimex beschäftigt sich seit über 55 Jahren mit der Aufzucht von Hühnern. Vor mehr als 35 Jahren kamen die Weiterverarbeitung und der Vertrieb von verschiedenen Geflügelprodukten hinzu. Heute betreibt Drobimex zwei Produktionsstätten in Polen. Der Schlachthof von Drobimex in Stettin (Szczecin) ist einer der modernsten in Europa. Dort werden täglich 120.000 Hühner geschlachtet. Ein Teil davon wird im Betrieb in Goleniów zu verschiedenen gekochten und geräucherten Wurstspezialitäten, Schinken und Pasteten weiterverarbeitet. Auch Geflügelteile wie Keulen oder Flügel werden gewürzt und portioniert als küchenfertige Ware hergestellt. In beiden Betrieben wird nach HACCP-Richtlinien gearbeitet. Hauptabnehmer der Drobimex-Produkte sind Discounter und Supermarktketten in ganz Europa mit Schwerpunkt Polen. Seit dem Jahr 2002 gehört Drobimex zur deutschen PHW-Gruppe.

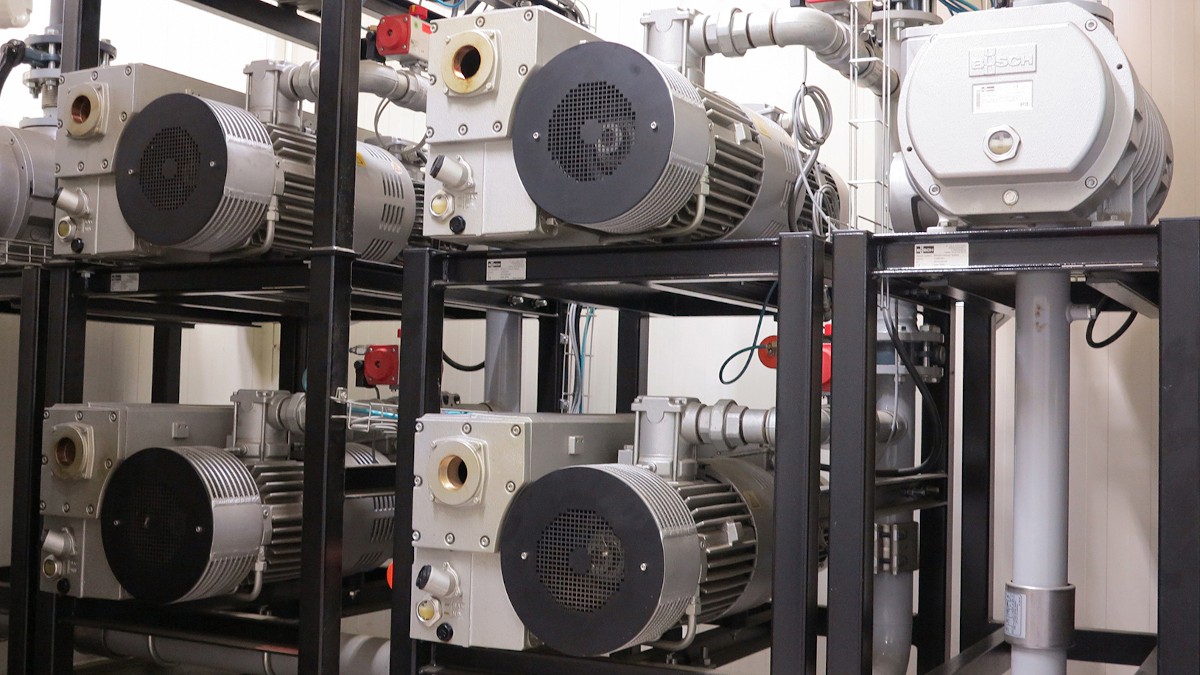

Bei Drobimex in Goleniów wird das Fleisch der frisch geschlachteten Hühner nach dem Ausbeinen zu verschiedenen Wurstsorten verarbeitet. Einen Großteil der Produktion machen aufgeschnittene, portionierte und unter Schutzatmosphäre in Trays verpackte Wurstspezialitäten aus. An insgesamt drei Verpackungslinien werden die Wurstwaren (Fig. 1) verpackt. Diese sind im 2015 neu errichteten Produktionsgebäude untergebracht. Mit dem Neubau hat sich Drobimex dazu entschieden, eine Vakuum-Zentralanlage (Fig. 2) von Busch Vakuumpumpen und Systeme anzuschaffen und von der bisherigen Lösung mit Vakuumpumpen direkt an oder in der Verpackungsmaschine Abstand zu nehmen. Ein Grund für diese Entscheidung war die Empfehlung von Kollegen vom deutschen Geflügelverarbeiter Wiesenhof in Rietberg, der ebenfalls zur PHW-Gruppe gehört. Diese hatten bereits eine Vakuum-Zentralanlage mit Busch Vakuumpumpen in Betrieb und gute Erfahrungen in punkto Energieeinsparung und Zuverlässigkeit gemacht. Der Instandhaltungsverantwortliche Andrzej Kaźmirski nahm daraufhin direkt Kontakt mit der polnischen Vertriebsgesellschaft von Busch auf, die schlussendlich zusammen mit den Vakuumspezialisten vom Busch Hauptwerk in Deutschland eine individuelle Vakuum-Zentralanlage für Drobimex konzipiert und realisiert hat. Die Herausforderung dabei war, die Anlage so zu konstruieren, dass sie in einem beengten Raum außerhalb der Produktions- und Verpackungsräume Platz fand. Für Andrzej Kaźmirski war äußerst wichtig, dass die Vakuumversorgung außerhalb der gekühlten Produktionsräume aufgestellt wird. Denn die Abwärme der Vakuumpumpen würde eine stärkere Kühlleistung für die Räume erfordern, was zwangsläufig mit einem höheren Energieverbrauch einherginge. Ein weiterer Vorteil der Installation der Vakuumversorgung außerhalb der Produktionsräume liegt darin, dass Wartungspersonal nicht die hygienisch sensiblen Bereiche betreten muss und Wartungen während der normalen Arbeitszeit durchgeführt werden können.

-

Fig. 2: Teilansicht der zentralen Vakuumanlage . Source: Busch Vacuum Solutions.

Busch hat die Anlage so konzipiert, dass möglichst hohe Taktzahlen an den Verpackungslinien mit Tiefziehautomaten gefahren werden können. Dabei werden die Verpackungskammern in zwei Stufen so evakuiert, dass das kritische Druckgefälle ausgenutzt und somit die schnellstmögliche Taktzeit erreicht wird. Das heißt, ein Teil der Vakuumzentralanlage besteht aus Grobvakuumpumpständen, die die Verpackungen auf 50 Millibar vorevakuieren, bevor über Umsteuerventile zugeschaltete Feinvakuumpumpstände den Unterdruck in der Verpackungskammer weiter auf fünf Millibar reduzieren. Danach werden die Verpackungen mit Schutzatmosphäre, einem Gasgemisch aus Kohlendioxid und Stickstoff, geflutet und versiegelt. Dies ist nicht nur die schnellste Art, um das gewünschte Vakuumniveau in der Verpackung zu erreichen, sondern auch die effizienteste.

Die hohe Wirtschaftlichkeit kann deshalb erzielt werden, weil für das Erreichen des Grobvakuums R 5 Drehschieber-Vakuumpumpen mit verhältnismäßig kleinen Saugvermögen eingesetzt werden. In den Feinvakuumpumpständen arbeiten frequenzgeregelte Panda Vakuum-Booster als Verstärker-Pumpen, die erst nach Erreichen des Grobvakuums zugeschaltet werden.

Ein Tiefziehvakuumpumpstand versorgt die Formstationen in den Tiefziehautomaten mit einem Vakuum von 180 Millibar. Dieses Vakuum dient dazu, die Unterfolie der Verpackung in die Form zu ziehen und somit die Verpackungsschale (Tray) zu formen. Eine weitere Effizienzsteigerung bringt die bedarfsabhängige Steuerung, die sicherstellt, dass nur so viele Vakuumpumpen in Betrieb sind, wie tatsächlich benötigt. In der Praxis bedeutet dies, dass in der Regel nie alle Vakuumpumpen gleichzeitig in Betrieb sind und somit nicht permanent Strom verbrauchen. Dies ist bei einer durchschnittlichen Betriebszeit von ungefähr zehn Stunden pro Arbeitstag in einer fünf bis sechs Tage-Woche ein nicht zu unterschätzender Vorteil.

Die Wartung der Vakuum-Zentralanlage wird durch einen Wartungsvertrag mit Busch geregelt und von erfahrenen Busch Servicetechnikern durchgeführt. Die Wartung umfasst eine halbjährliche Überprüfung der kompletten Anlage inklusive Steuerung sowie den Öl- und Filterwechsel an allen Vakuumpumpen. Andrzej Kaźmirski ist nach einjährigem Betrieb mit seiner zentralen Vakuumversorgung höchst zufrieden. Bislang kam es noch zu keinerlei Störung oder gar zum Ausfall einzelner Vakuumpumpen.