Formen, Pressen und Laminieren mit Vakuum

Formen, Pressen und Laminieren mit Vakuum. Beliebte Verfahren, die in vielen Bereichen der Industrie und der Fertigungstechnik eingesetzt werden. Um verschiedenste Materialien miteinander zu verbinden. Oder um sie in eine bestimmte Form zu bringen.

Busch Vakuumtechnologie beim Formen, Pressen und Laminieren mit Vakuum

Ganz gleich, welche Materialien geformt, gepresst oder laminiert werden sollen, Busch bietet die optimale Vakuumlösung, um sichere, optisch ansprechende und langlebige Endprodukte herzustellen.Erfahren Sie mehr über das Formen, Pressen und Laminieren mit Vakuum

Was ist Vakuumformen, -pressen und -laminieren?

Vakuumformen, -pressen und -laminieren nutzt die Kraft des atmosphärischen Luftdrucks, um Gegenstände in ihre gewünschte Form zu pressen oder zu biegen. Überall um uns herum erfahren wir durch die Umgebungsluft einen Druck von zehn Tonnen pro Quadratmeter. Wir nehmen diesen jedoch nicht wahr, da dieselben Kräfte in unseren Körpern wirken und diesem Druck standhalten. Ohne diese Gegenkräfte jedoch stellt der Druck der Umgebungsluft eine effektive Presse da.

Wie funktioniert Vakuumtiefziehen?

Beim Vakuumtiefziehen werden die Kunststoff-Trays geformt, die beispielsweise für die Verpackung von Nahrungsmitteln, Elektronikartikeln und Spielwaren verwendet werden. Der Kunststoff wird als Platte oder Folie zugeführt und durch Erhitzung formbar. Mithilfe von Vakuum wird der Kunststoff dann in eine Form gedrückt, in der er als Tray fest wird.

Wie funktioniert Vakuumpressen?

Vakuumpressen wird zur Herstellung hochdichter, dreidimensionaler Formen verwendet. Das Verfahren ist für viele verschiedene Materialien geeignet. Zunächst wird Vakuum angelegt, um das Rohmaterial in die Form zu ziehen. Mithilfe des Drucks der Umgebungsluft wird es anschließend verdichtet. Ein interessantes Beispiel ist Käse, bei dem die Molke unter Vakuum herausgepresst wird.

Wie funktioniert Vakuumlaminieren?

Verbundwerkstoffe werden hergestellt, indem robuste Fasern in einem Harz zu einer fest gebundenen Matte verarbeitet werden. Wie bei allen Klebeverfahren ist das Endprodukt am stärksten, wenn es während des Prozesses fest eingespannt ist und Luftblasen somit entfernt werden. Beim Vakuumlaminieren wird das Teil in einen Beutel gelegt, der anschließend evakuiert wird. Dadurch werden die Gase aus dem Verbundmaterial herausgesaugt. Durch den Druck der Umgebungsluft wird es schließlich während des Aushärtens festgeklemmt.

Muss Kohlefaser unter Vakuum gepresst werden?

Manchmal muss Kohlefaser als Prepreg oder in einer Beutelanwendung unter Vakuum gepresst werden. Durch Vakuumpressen wird das Faser-Harz-Verhältnis im Verbundteil optimiert und es wird verhindert, dass Luft in Schichten eingeschlossen wird oder das Teil verrutscht.

Was sind die Vorteile der Vakuumformung gegenüber dem Spritzgießen?

Im Gegensatz zum Spritzgussverfahren ist das Design bei der Vakuumumformung flexibler anpassbar. Auch die Geschwindigkeit des Prozesses ist schneller und die Werkzeugkosten sind niedriger. Eine breite Palette von Prototypen kann schneller und präziser hergestellt werden. Ein weiterer Pluspunkt ist die Homogenität der Oberfläche des Produkts. Darüber hinaus schützt Vakuum die Produkte im Dieselprozess und verhindert so die Selbstentzündung von Kunststoffen oder Gummis unter hohem Druck und Sauerstoff.

Welche Vorteile bietet das Vakuumpressen gegenüber dem mechanischen Pressen?

Beim Vakuumpressen wird das Teil, das gepresst werden soll, von einem Beutel umschlossen, der durch den Atmosphärendruck komprimiert wird. Dieser Prozess wird beispielsweise zum Pressen mehrerer Schichten verschiedener Materialien verwendet. So können fest fixierte und zugleich leichte Teile hergestellt werden. Ein weiterer wichtiger Vorteil des Vakuumpressens ist die Flexibilität durch die Anpassungsfähigkeit des Vakuumbeutels an die Form des Werkstücks.

Welche Vorteile bietet das Vakuumlaminieren gegenüber mechanischen Laminierverfahren?

Vakuumlaminieren kann in komplexeren Formen mit Hinterschneidungen erfolgen. Zudem ist das Verfahren geeignet für große Teile in einer nicht-seriellen Produktion. Vakuumlaminieren ist anpassungsfähiger, nachhaltiger, kostengünstiger und zeitsparender als mechanische Laminierverfahren.

Welche Vakuumpumpen eignen sich am besten zum Formen, Pressen und Laminieren?

Die Wahl der idealen Vakuumpumpe hängt von der jeweiligen Anwendung ab. Drehschieber-Vakuumpumpen, Klauen-Vakuumpumpen und Schrauben-Vakuumpumpen sind die gängigsten Pumpen für das Formen, Pressen und Laminieren unter Vakuum.

Welche Vakuumpumpen von Busch eigenen sich am besten zum Formen, Pressen und Laminieren?

R5 Drehschieber-Vakuumpumpen haben sich seit vielen Jahren in Formanwendungen bewährt. Die energieeffiziente MINK Klauen-Vakuumpumpe wird zum Pressen eingesetzt, beispielsweise bei der Möbelherstellung. Wenn ein tiefereres Vakuum erforderlich ist, sind R5 Drehschieber-Vakuumpumpen die erste Wahl. COBRA Schrauben-Vakuumpumpen sind die bevorzugten Vakuumerzeuger für Laminieranwendungen bei der Herstellung von Solarmodulen, Flachbildschirmen und Smartphone-Displays. Sie können austretende Gase und Dämpfe störungsfrei abführen.

Wie wird Vakuumtechnologie von Busch in der Praxis beim Formen, Pressen und Laminieren eingesetzt?

Vakuumtechnologie von Busch wird beim Formen eingesetzt, beispielsweise zum Evakuieren von Gussformen bei der Herstellung von Rotorblättern für Windkraftanlagen. Unsere Lösungen spielen auch beim Tiefziehen in der Verpackungsherstellung eine Rolle. Im Bereich der Pressanwendungen wird

Vakuumtechnologie von Busch beispielsweise zur Befestigung von synthetischen Furnieren auf Möbeloberflächen eingesetzt und ist für die vakuumunterstützte Harzinjektion (VRTM - Vacuum-Assisted Resin Transfer Molding) von großer Bedeutung. Busch Vakuumpumpen kommen auch in Laminieranwendungen zum Einsatz. Beispielsweise bei der Herstellung von Flachbildschirmen, Solarpanels und Handybildschirmen.

Was sind die wichtigsten Punkte, die beim Kauf eines Systems zum Vakuumformen, -pressen oder -laminieren zu beachten sind?

Die Chargenzeit und das Volumen der Form sind wichtige Faktoren beim Kauf eines Systems zum Vakuumformen, -pressen oder -laminieren. Sehr wichtig sind auch die Menge und die Eigenschaften der Materialien, beispielsweise gefährliche Lösemittel oder Luft, und der erforderliche Druck im System. Beim Kauf eines Systems zum Vakuumformen, -pressen, oder -laminieren gibt es jedoch keine Universallösung. Bei der Entwicklung der besten Lösung für Ihre Anforderungen können auch allgemeinere Gesichtspunkte berücksichtigt werden:

Sicherheit

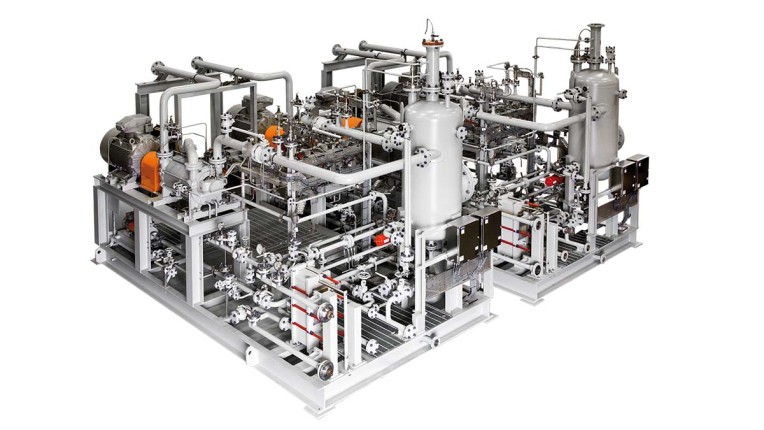

Das beste Vakuumsystem ist das, um das Sie sich keine Gedanken machen müssen. Es sollte die geforderte Leistung erbringen und dabei reibungslos und zuverlässig laufen. Dies wird durch eine Kombination der richtigen Technologie in einer geeigneten Skid-Integration sowie die erforderlichen Schutz- und Sicherheitssensoren erreicht. Die richtigen Betriebsverfahren, einschließlich Aufwärm- und Abschaltzyklen, sind ebenfalls wichtige Faktoren für einen reibungslosen Betrieb.

Sicherheit

Eine Anlage zum Vakuumformen, Vakuumpressen oder Vakuumlaminieren darf niemals eine Gefahr für das Personal darstellen. Dies ist besonders wichtig, wenn explosive, entflammbare und toxische Verbindungen eingesetzt werden. In diesem Fall muss die Vakuumeinheit die lokalen Explosionsbestimmungen wie ATEX, IECEX, Ex-Proof oder KOSHA erfüllen. Eine ausreichende Leckdichtigkeit ist ebenfalls äußerst wichtig, um eine Leckage von giftigen Verbindungen zu verhindern. Hierfür werden spezifische Optionen wie doppelte Gleitringdichtungen und Sperrgase empfohlen.

Betriebskosten

Das Augenmerk ausschließlich auf den Anschaffungspreis zu richten ist in der Regel nicht die beste Methode, die Betriebskosten eines Vakuumsystems zu optimieren. Es müssen noch einige weitere Parameter berücksichtigt werden: vor allem die Auswahl der richtigen Technologie und die Anpassung des Systemdesigns. Relevante Punkte, die betrachtet werden müssen, sind der Verbrauch von Kühlwasser, Betriebsflüssigkeit, Spülflüssigkeit oder anderen Betriebsmitteln. Häufigkeit und Kosten der Wartung sind ebenfalls zu berücksichtigen. Schließlich ist es wichtig, das Vakuumsystem ganzheitlich zu betrachten. So können beispielsweise zu kleine Rohre die Leistung des Systems stark beeinträchtigen.

Energieeffizienz

Der Energieverbrauch einer Anlage zum Vakuumformen, Vakuumpressen oder Vakuumlaminieren ist ein entscheidender Faktor bei der Auswahl. Je nach Betriebsdruck können verschiedene Technologien in Betracht gezogen werden. Für niedrige Drücke und hohe Volumenströme kann ein mehrstufiges Design mit Vakuum-Boostern eine kosten- und energieeffiziente Lösung sein. Darüber hinaus ist die Regulierung des Vakuumbedarfs von entscheidender Bedeutung. Heutzutage können die meisten Systeme mit einem variablen Drehzahlantrieb betrieben werden, um den Stromverbrauch bei geringem Vakuumbedarf zu senken.

Verlängerte Lebensdauer

Um die Lebensdauer eines Vakuumsystems zu verlängern, sollten mehrere Parameter berücksichtigt werden. Zum Beispiel der Einsatz der richtigen Technologie und der richtigen Pumpenkonfiguration. Eine weitere Überlegung ist der richtige Einsatz des Systems. In den meisten Fällen sind Aufwärm- und Abschaltzyklen erforderlich, um die Leistung gemäß Werksstandards aufrechtzuerhalten.

Kosteneinsparungen durch System-Upgrade

Ihr Prozess, einschließlich des Vakuumbedarfs, kann sich geändert haben. Dies führt zu den folgenden Fragen: Ist das System noch an Ihre Bedürfnisse angepasst? Läuft es noch immer so energieeffizient wie möglich? Wenn es an der Zeit ist, ein Vakuumsystem aufzurüsten oder auszutauschen, lohnt es sich, die gesamte Anlage zu betrachten. Versuchen Sie jegliches Optimierungspotenzial zu identifizieren. Moderne Technologien können Kostensenkungen ermöglichen, indem sie Betriebsmittel und Energie einsparen.

Prozessgas

Je nach Zusammensetzung des Prozessgases kann es sinnvoll sein, es zurückzugewinnen oder zu neutralisieren. Eine trockene Lösung ermöglicht beispielsweise die Rückgewinnung von nicht verunreinigtem Prozessgas am Vakuumpumpenauslass.

Tiefzieh-Verpacken

Beim Tiefziehen werden Kunststofffolien erhitzt, um sie formbar zu machen. Durch die Form wird ein Vakuum angelegt, das die weiche Folie in die Form zieht. Sobald die Folie abgekühlt ist, behält sie ihre neue Form. Die zu verpackenden Produkte können nun in die Folie gegeben werden.

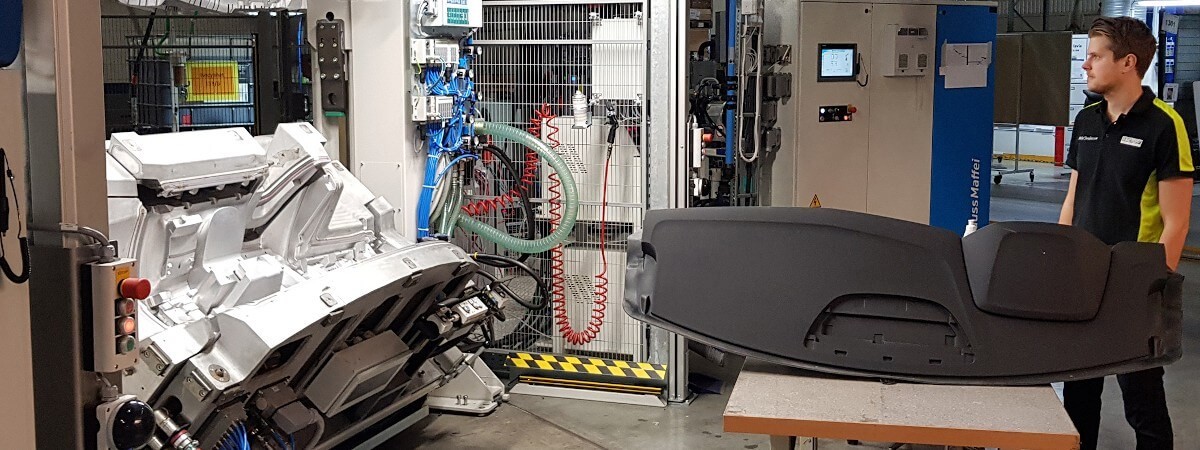

Tiefziehen von Kunststoffen

Die Kunststofffolie wird in einem Ofen erwärmt, bis sie formbar ist. Anschließend kann sie mittels Vakuum in eine Form gezogen werden. Sobald sie in die gewünschte Form gebracht wurde, behält sie diese spezifische Form bei. Das tiefgezogene Kunststoffteil wird zugeschnitten und so zu einem fertigen Produkt. Zum Beispiel ein Kunststoffspielzeug, ein Oberflächenelement für den Innenraum eines Autos oder jegliche Art von Prototypen.

Laminieren und Furnierverpressen von Holz

Ziel dieser Anwendungen ist, dass die Kunststoffbeschichtung oder das Furnier passgenau sitzt und die Form behält. Daher sind das korrekte Vakuumniveau und die Wahl des richtigen Vakuumerzeugers entscheidend, um sicherzustellen, dass die Beschichtung während des Prozesses nicht beschädigt wird.

Laminieren von Solarpaneelen

Um Solarmodule vor Belastung und Witterungseinflüssen zu schützen, werden die Zellen von Glasscheiben oder Folien umschlossen. Der Laminierprozess, auch Verkapseln genannt, geschieht unter Vakuum. Durch den Einsatz von Vakuum wird sichergestellt, dass sich keine Luft mehr zwischen den zusammengeklebten Schichten befindet. Dies garantiert eine lange Lebensdauer der Module durch Vermeidung von Luftblasenbildung, Delamination und Zellbruch.