Fonte: © www.istockphoto.com - paparazzit

Tecnologia de vácuo a seco para processos químicos e farmacêuticos

O vácuo desempenha um papel essencial em todos os processos químicos e farmacêuticos. Quer seja no transporte a vácuo, inertização, destilação ou processos de secagem, o vácuo é utilizado em todas as áreas para tornar os processos mais seguros, mais rápidos e mais económicos ou, desde logo, para os tornar viáveis.

As diversas tecnologias de geração de vácuo são versáteis. Durante várias décadas, as bombas de vácuo de anel líquido e os ejetores de vapor foram as máquinas de eleição para a geração de vácuo.

No entanto, tal como as bombas de vácuo de palhetas rotativas com lubrificação a óleo com recirculação, têm uma desvantagem: elas requerem fluido operacional que entra em contacto com o gás do processo.

No entanto, tal como as bombas de vácuo de palhetas rotativas com lubrificação a óleo com recirculação, têm uma desvantagem: elas requerem fluido operacional que entra em contacto com o gás do processo.

Inovadoras: bombas de vácuo de parafuso a seco

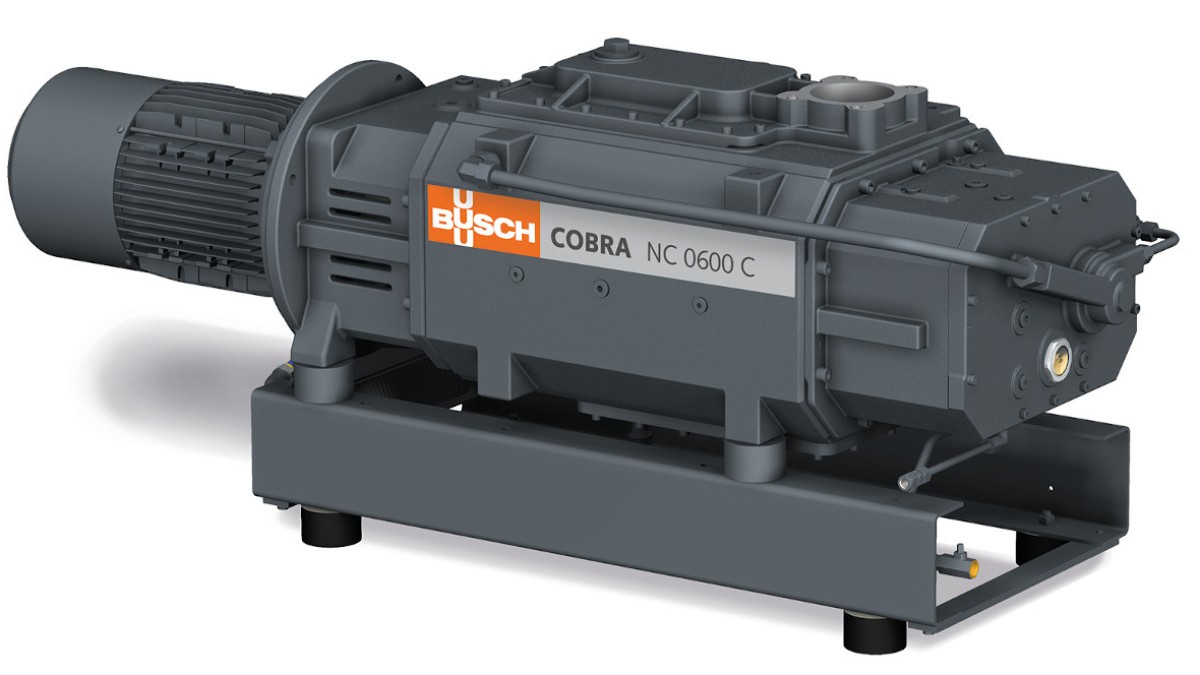

Em meados da década de 1990, a Busch Vacuum Solutions lançou a primeira bomba de vácuo de parafuso no mercado: a COBRA. A principal diferença face às bombas de vácuo conhecidas na altura é que as bombas de vácuo de parafuso não requeriam quaisquer fluidos operacionais para comprimir o gás do processo. É por isso que são chamadas de bombas de vácuo de parafuso "a seco" (fig.1). Atualmente, a tecnologia de vácuo de parafuso a secotambém é amplamente utilizada nas indústrias química e farmacêutica.-

Fig. 1: bomba de vácuo de parafuso a seco para processos químicos e farmacêuticos.

Princípio de funcionamento

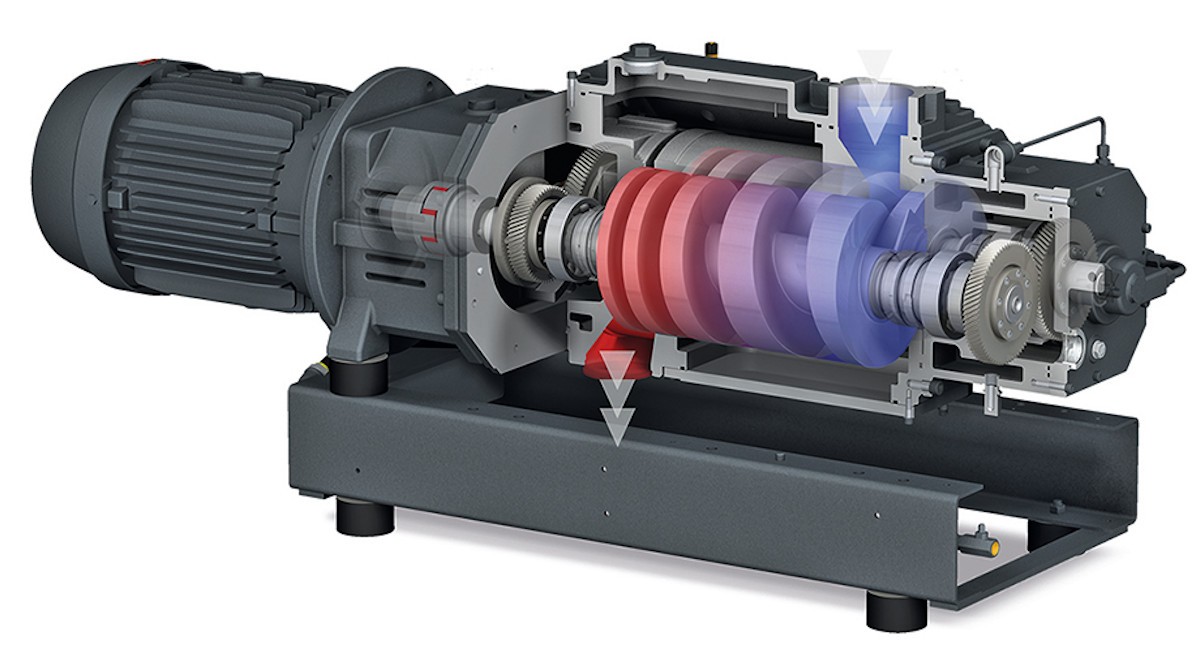

Numa bomba de vácuo de parafuso, dois rotores em forma de parafuso interligados giram em direções opostas (fig. 2). Os gases do processo são aspirados, retidos entre o cilindro e as câmaras dos parafusos, comprimidos e transportados para a saída de gases. Durante o processo de compressão, os rotores de parafuso não entram em contacto um com o outro ou com o cilindro. A produção precisa e as folgas mínimas entre as peças móveis viabilizam este princípio de funcionamento e, adicionalmente, asseguram uma pressão final baixa de até 0,01 milibar (absoluta).-

Fig. 2: as bombas de vácuo de parafuso modernas dispõem de parafusos de passo variável, que permitem uma distribuição regular da temperatura dentro da bomba de vácuo.

As bombas de vácuo de parafuso COBRA funcionam com um sistema de refrigeração que assegura a distribuição uniforme do calor, maior eficiência e estabilidade térmicas no corpo da bomba. Isto permite selecionar a temperatura de forma a ser elevada o suficiente para não fazer condensar o gás do processo, mas também baixa o suficiente para evitar eventuais problemas relacionados com a temperatura, tais como a deposição do gás ou a ignição espontânea.

A ausência de fluido operacional permite a realização da compressão na câmara do processo sem contaminação ou reação.

Proteção do sistema de vácuo

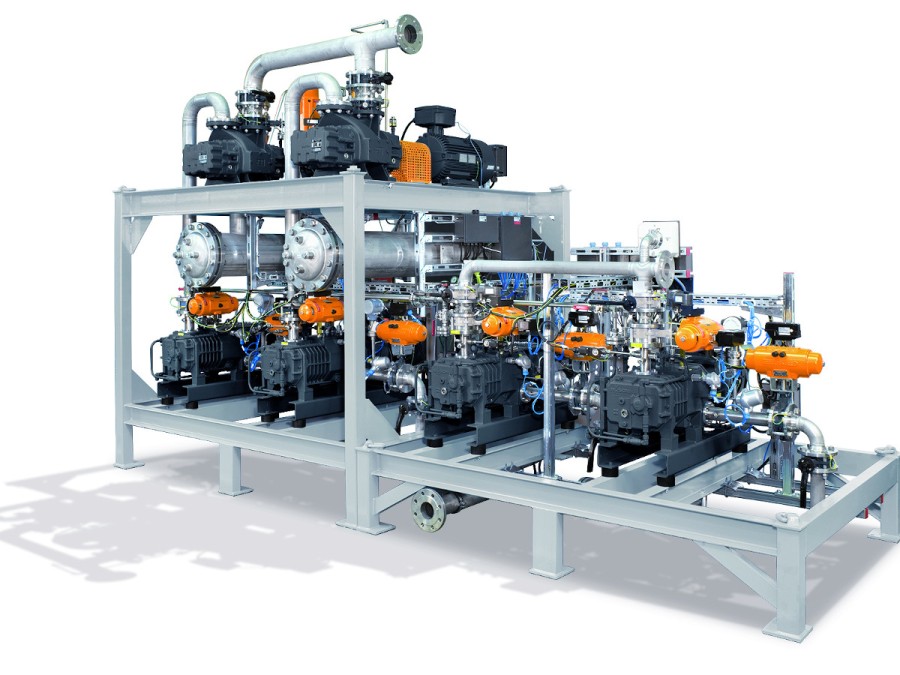

Dependendo do gás do processo, a bomba de vácuo pode estar exposta a determinados riscos. Por conseguinte, é importante que se saiba quais são os gases do processo para se poder minimizar estes riscos. Muitas vezes, são necessários diferentes componentes que possam ser instalados do lado da entrada ou de pressão, para transportarem o gás do processo sem danificar a bomba de vácuo. Isto é designado de sistema de vácuo, que também pode ser constituído por várias bombas de vácuo (fig. 3).-

Fig. 3: sistema de vácuo com quatro bombas de vácuo de parafuso como bombas primárias.

Para a operação segura do sistema de vácuo, é importante protegê-lo contra corrosão e sedimentações causadas por cristalização ou polimerização, e para aumentar a resistência do material.

Proteção contra a corrosão

Existem várias medidas que podem ser eficazes na proteção do sistema de vácuo ou das bombas de vácuo individuais contra corrosão:- A primeira opção consiste na prevenção da infiltração de substâncias corrosivas no interior da bomba de vácuo. Este efeito pode ser conseguido com condensadores ou purificadores de gás a montante.

- A segunda opção para evitar a corrosão consiste na manutenção do fluxo do processo na fase gasosa. Numa bomba de vácuo de parafuso, isto pode ser implementado definindo uma determinada temperatura de funcionamento. Adicionalmente, o gás do processo pode ser diluído através da alimentação de um gás de lastro para reduzir a pressão parcial dos gases condensáveis. Por conseguinte, aplica-se o seguinte raciocínio lógico simples: aspiração no estado gasoso e ejeção no estado gasoso. Assim, a temperatura mínima tem de ser selecionada de forma a ser alta o suficiente para prevenir a condensação dos gases. A temperatura máxima tem de ser selecionada de forma a não danificar a bomba de vácuo, ou de forma a não exceder a temperatura máxima admissível de acordo com a classificação ATEX.

- Uma terceira opção consiste na utilização de materiais compatíveis com a bomba de vácuo. Por exemplo, nas bombas de vácuo de parafuso COBRA da Busch Vacuum Solutions, todas as peças que entram em contacto com o processo são feitas em ferro fundido dúctil por padrão, e possuem um revestimento especial resistente a quase todas as substâncias químicas.

Proteção contra a infiltração de partículas no sistema

As bombas de vácuo de parafuso devem ser sempre operadas com um filtro de rede ou um filtro de aspiração. Isto ajuda a impedir a infiltração de partículas no interior da bomba de vácuo. Devido ao fabrico preciso das bombas de vácuo de parafuso, com as respetivas folgas e tolerâncias reduzidas, existe uma certa sensibilidade às partículas infiltradas.As bombas de vácuo de parafuso a seco são frequentemente utilizadas com secadores de partículas, especialmente na indústria farmacêutica. Um determinado número destas partículas pode facilmente passar pela bomba de vácuo, juntamente com o gás do processo, ou ser escoado no final do processo.

No entanto, recomendamos que tome as devidas precauções para impedir que as partículas sejam aspiradas regularmente. Por exemplo, a Busch dispõe de uma grande variedade de filtros de partículas para cada aplicação.

Estanqueidade da bomba de vácuo/do sistema de vácuo

As bombas de vácuo e os sistemas de vácuo em ambientes químicos devem ser estanques ao ponto de não permitirem a infiltração do ar ambiente, ou apenas de uma ínfima quantidade deste, pois isto poderia criar um ambiente potencialmente explosivo ou ocasionar a fuga de gases tóxicos ou explosivos.Os o-rings polímeros são geralmente utilizados para impedir as fugas entre duas peças estacionárias. A resistência depende do polímero selecionado. Por conseguinte, o material vedante também deve ser adaptado a eventuais gases do processo.

A Busch Vacuum Solutions recebeu a certificação da TÜV Süd, em conformidade com as Instruções Técnicas de Monitorização da Qualidade do Ar (TA Luft), pelo seu conceito de vedação dinâmica para furos passantes de veios rotativos. Estes vedantes são considerados tecnicamente estanques.

Dicas para a operação

Para a maioria das aplicações, é recomendável aquecer a bomba de vácuo durante um determinado período, antes da operação do processo. Isto permite definir a temperatura especificada.

Depois de concluído o processo, é recomendável purgar a bomba de vácuo com gás inerte não condensável, para remover por completo o gás do processo da bomba de vácuo antes de esta ser desligada. Normalmente, é utilizado o nitrogénio para este processo de lavagem.

A lavagem da bomba de vácuo com um líquido de lavagem no final do processo também é possível e recomendável, caso exista um risco da formação de sedimento no interior da bomba de vácuo durante a refrigeração.

Para a maioria das aplicações, é recomendável aquecer a bomba de vácuo durante um determinado período, antes da operação do processo. Isto permite definir a temperatura especificada.

Depois de concluído o processo, é recomendável purgar a bomba de vácuo com gás inerte não condensável, para remover por completo o gás do processo da bomba de vácuo antes de esta ser desligada. Normalmente, é utilizado o nitrogénio para este processo de lavagem.

A lavagem da bomba de vácuo com um líquido de lavagem no final do processo também é possível e recomendável, caso exista um risco da formação de sedimento no interior da bomba de vácuo durante a refrigeração.

Proteção contra explosões

Com diferentes sistemas de vedação, vários revestimentos e os acessórios apropriados, as bombas de vácuo de parafuso COBRA da Busch podem ser configuradas de forma a serem compatíveis com praticamente todas as substâncias químicas.Adicionalmente, estão disponíveis várias versões ATEX para as bombas de vácuo de parafuso COBRA, de acordo com a diretiva UE 2014/34/EU.

Além disso, quaisquer outros regulamentos nacionais podem ser adaptados a estas bombas de vácuo, tais como EX-proof nos EUA ou KOSHA na Coreia do Sul. Isto significa que estas bombas de vácuo também podem ser usadas em todo o mundo, em áreas potencialmente explosivas e para o transporte de gases e vapores explosivos.

Também podem ser integrados supressores de chamas, se necessário.