Próżnia w obróbce drewna – część 3

W ostatnich dwóch numerach szczegółowo przedstawiliśmy technologię próżniową, zwracając szczególną uwagę na różne metody jej wytwarzania. Jak jednak wygląda to w codziennej praktyce? O czym należy pamiętać i jak zoptymalizować system wytwarzania próżni? Stwierdzenie, że „próżnia jest zbyt słaba, aby utrzymać obrabiany element” niekoniecznie koreluje z osiągami zainstalowanej pompy próżniowej. Dlatego chcielibyśmy przedstawić kilka wskazówek i porad dotyczących instalacji, obsługi i konserwacji systemu wytwarzania próżni.

Zazwyczaj są trzy różne metody zaciskania stosowane z próżnią na różnych frezarkach CNC lub centrach obróbczych:

- Stół siatkowy

- 1. Element umieszcza się, zaciska i obrabia bezpośrednio na uszczelnionej powierzchni.

- 2. Szablon lub inne urządzenie jest przysysane lub mechanicznie mocowane do stołu siatkowego, a następnie jest na nim zaciskany i obrabiany element.

- Nesting na stołach siatkowych

Przepuszczająca powietrze płyta, z reguły wykonana z płyty MDF, leży na blacie siatkowym i jest utrzymywana przez próżnię. Obrabiany element jest układany na płycie MDF i przysysany poprzez nią. Możliwe jest zastosowanie drugiej płyty jako płyty zabezpieczającej.

- Konsole z blokami próżniowym

Zamiast dużego stołu obróbczego system ten składa się z pojedynczych konsol, które można zamontować odpowiednio do kształtu obrabianego elementu. Te konsole są wyposażone w przyssawki (bloki próżniowe). Obrabiany element leży na tych blokach podciśnieniowych, jest przez nie przysysany i utrzymywany. Wszystkie bloki próżniowe są podłączone do systemu wytwarzania próżni za pomocą rurociągów wewnętrznych.

Zasadniczo można założyć, że w przypadku metody nestingu konieczne jest zastosowanie większych pomp próżniowych, tzn. pomp próżniowych o wyższych wydajnościach pompowania. Wynika to z faktu, że pompy próżniowe stale odsysają powietrze przez całą powierzchnię płyty MDF, a płyta MDF często nie jest całkowicie osłonięta obrabianym elementem. W związku z tym podczas całej operacji obróbki pompa próżniowa musi odsysać więcej powietrza, niż jest to konieczne do faktycznego zaciśnięcia. W przypadku konsol z blokami próżniowymi lub tych, które wykorzystują zaciski bezpośrednie na stołach siatkowych, ta dodatkowa powierzchnia zasysania nie występuje.

Instalacja pompy próżniowej

W przypadku wszystkich procedur zaciskania próżniowego pompa próżniowa powinna być zainstalowana jak najbliżej sprzętu obróbkowego lub w nim, aby zapewnić jak najkrótsze zwarcie między sprzętem zaciskającym a pompą próżniową. Dzieje się tak dlatego, że oprócz odsysania powietrza pomiędzy obrabianym elementem a powierzchnią, na której spoczywa (stół siatkowy, płyta MDF lub blok próżniowy), pompa próżniowa musi również odsysać całą objętość w rurociągach lub rurach. Ryzyko nieszczelności wzrasta wraz ze wzrostem długości przewodów i liczby zaworów, przyłączy rur, złączy, zagięć itp. Oznacza to, że powietrze przedostające się przez nieszczelności musi być również odsysane przez pompę próżniową.

WSKAZÓWKA: Jeśli konieczne jest samodzielne zamontowanie orurowania pomiędzy urządzeniem zaciskającym a pompą próżniową, zalecamy bezwzględne unikanie stosowania konopi jako środka uszczelniającego. Próżnia usuwa wilgoć zawartą w konopiach, co powoduje, że szybko stają się suche i tracą swoje właściwości uszczelniające. Z tego powodu jako materiał uszczelniający między złączami a rurami powinna być stosowana taśma teflonowa.

Średnica rur jest niezwykle ważnym aspektem, który należy uwzględnić. Nie może być ona nigdy mniejsza od średnicy kołnierza wlotowego pompy próżniowej. Dzieje się tak dlatego, że pompa próżniowa może odessać tylko tyle powietrza, ile może przejść przez najwęższy odcinek orurowania w określonym czasie. Gdyby rury byłyby zbyt małe, wymiana istniejącej pompy próżniowej na większą i mocniejszą nie miałaby żadnego pozytywnego wpływu na siłę zacisku. W miarę możliwości należy unikać ciasnych zagięć lub kolanek w rurach, ponieważ mają one negatywny wpływ na przepływ powietrza.

Szczelność uszczelnień systemu wytwarzania próżni

Im bardziej szczelny system wytwarzania próżni, tym skuteczniejsza jest praca pompy próżniowej. Dotyczy to nie tylko rurociągów lub rur, ale także samego urządzenia zaciskającego. Bezpośrednie zaciskanie na stole siatkowym Podczas tego procesu należy zwrócić uwagę na staranne i całkowite uszczelnienie powierzchni pod obrabianym elementem masą uszczelniającą w taki sposób, aby obrabiany element całkowicie zakrywał osłonę i znajdował się bezpośrednio nad uszczelnionym obszarem. Ważne jest również zapewnienie, aby jeden lub więcej punktów dostępu do systemu wytwarzania próżni był otwartych tylko na wewnętrznej części uszczelnionej części stołu siatkowego. Wszystkie otwory ssące w stole, które mogą znajdować się poza uszczelnionym obszarem, muszą być zamknięte. Zaciskanie za pomocą szablonów na blacie siatkowym Jeśli szablon ma zostać zaciśnięty za pomocą zacisku próżniowego, należy go uszczelnić zgodnie z powyższym opisem. Możliwe jest jednak również zaciśnięcie mechaniczne. Powierzchnia podtrzymująca obrabianego elementu wewnątrz szablonu musi być z kolei prawidłowo i całkowicie uszczelniona sznurem uszczelniającym. Metoda nestingu Jak opisano powyżej, przy zastosowaniu metody nestingu zawsze dochodzi do utraty parametrów z powodu nieszczelności, jeśli większa część płyty MDF nie jest osłonięta obrabianym elementem.

WSKAZÓWKA: Skuteczną pomoc w tej sytuacji może zapewnić umieszczenie na tej powierzchni szczelnej płyty, maty lub folii.

W przypadku stosowania metody nestingu płyta MDF używana jako płyta zabezpieczająca powinna również zostać poddana kontroli pod kątem przepuszczalności powietrza. Przepuszczalność powietrza może się zmieniać w zależności od producenta płyty, zastosowania żywicy i składu trocin. W celu znalezienia idealnego materiału może być konieczne wypróbowanie różnych płyt. Płyty MDF są prasowane termicznie podczas produkcji. Dzięki temu powierzchnia jest mniej porowata i przepuszcza mniej powietrza niż wnętrze płyty.

WSKAZÓWKA: Użyj drugiej płyty MDF i sfrezuj kontury obrabianego elementu. Wtedy płyta jest bardziej przepuszczalna dla powietrza w miejscu, w którym znajduje się obrabiany element, a siła zacisku powinna działać skuteczniej, ponieważ odsysana jest tam większa ilość powietrza niż na pozostałej powierzchni płyty.

Konsole z blokami podciśnieniowymi Podczas pracy z konsolami i blokami podciśnieniowymi należy zawsze zwracać uwagę na to, aby wszystkie bloki podciśnieniowe przylegały bezpiecznie do całej powierzchni obrabianego elementu, aby wyeliminować odsysanie powietrza z nieszczelności. Bloki próżniowe, które nie są używane, należy odłączyć od systemu wytwarzania próżni lub całkowicie usunąć.

Miejsce instalacji pompy próżniowej

Jak wspomniano powyżej, aby zapewnić jak najkrótsze zwarcie długości rur, pompa próżniowa powinna być umieszczona jak najbliżej sprzętu obróbczego lub w ten sprzęt wbudowana. W takim przypadku należy jednak uwzględnić dobry dostęp do pompy próżniowej, aby umożliwić przeprowadzenie ewentualnych kontroli i prac konserwacyjnych. Ponadto należy zwrócić uwagę na zapewnienie wystarczającego dopływu świeżego powietrza, przynajmniej w przypadku eksploatacji pomp próżniowych chłodzonych powietrzem. Należy unikać silnego zanieczyszczenia. Nowoczesne pompy próżniowe mają gładką powierzchnię, która jest łatwa do czyszczenia przy niskich temperaturach powierzchni. Wystarczy regularnie wydmuchiwać pył lub wióry sprężonym powietrzem. Niektóre pompy próżniowe mogą również mieć bardzo gorące powierzchnie o temperaturze bliskiej 100°C. Występuje ryzyko samozapłonu pyłu lub wiórów. W takich przypadkach szczególnie ważna jest regularna kontrola stopnia zanieczyszczenia pompy próżniowej i utrzymywanie jej w czystości. Konserwacja pompy próżniowej

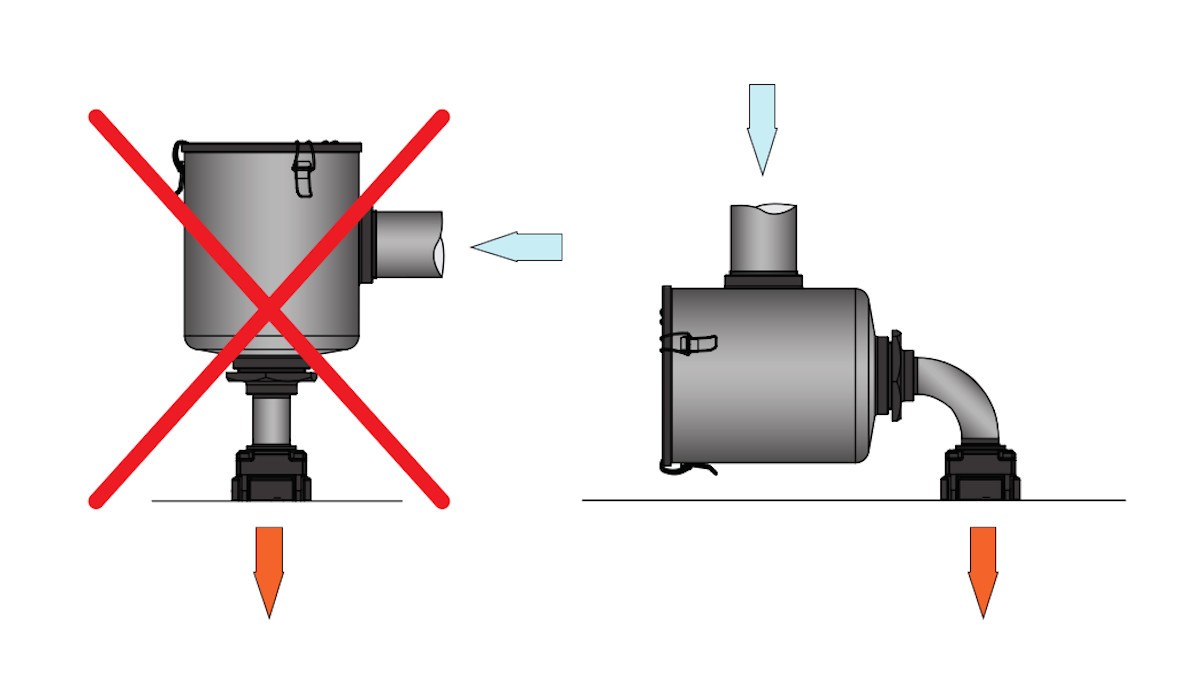

Wszystkie pompy próżniowe powinny być standardowo wyposażone w filtr wlotowy zapobiegający przedostawaniu się pyłu lub innych cząstek lub cieczy do pompy próżniowej. W zależności od ilości pyłu filtr ten należy regularnie czyścić. Zazwyczaj wystarczające jest użycie sprężonego powietrza w celu wydmuchania cząstek z elementu filtra. WSKAZÓWKA: Filtr musi być zamontowany w pozycji poziomej. Zapobiega to przedostawaniu się pyłu do pompy próżniowej po otwarciu filtra lub wyjęciu elementu filtra.

Łopatkowe pompy próżniowe smarowane olejem Poziom oleju należy regularnie sprawdzać wzrokowo. W razie potrzeby należy uzupełnić olej. Jeśli olej zmienia kolor na czarny, należy wykonać wymianę oleju. Wkłady filtra i olej należy wymieniać co najmniej raz w roku (dwa razy w roku w przypadku eksploatacji pompy próżniowej w trybie pracy trzyzmianowej).

Pompy próżniowe z pierścieniem cieczowym Codziennie należy przeprowadzać kontrolę poziomu wody i w razie potrzeby uzupełniać ją. Należy zwrócić uwagę na stopień zanieczyszczenia wody. W przypadku powstania szlamu należy wymienić wodę i oczyścić jej obieg. Jeśli ta sama woda jest używana do chłodzenia wału, należy również wyczyścić przewody cieczy chłodzącej.

Suchobieżne rotacyjne łopatkowe pompy próżniowe Ponieważ łopatki podlegają ciągłemu zużyciu, należy je regularnie sprawdzać. W przypadku większych pomp próżniowych (≤100 m3/h) kontrola jest wymagana co sześć miesięcy. W trakcie tego procesu następuje otwarcie pompy próżniowej i kontrola długości oraz grubości łopatek. Jeśli ta kontrola nie zostanie wykonana, zachodzi ryzyko pęknięcia łopatki, co może doprowadzić do całkowitego zniszczenia pompy próżniowej.

WSKAZÓWKA: Jeśli suchobieżne rotacyjne łopatkowe pompy próżniowe pracują w trybie ciągłym, w przypadku awarii spowodowanej pęknięciem łopatek zawsze powinna być natychmiast dostępna pompa zastępcza.

Kłowe pompy próżniowe MINK Zasada bezstykowego sprężania zapobiega zużyciu wewnątrz pompy próżniowej i nie są potrzebne części zamienne. Jednakże te pompy próżniowe mają przekładnię synchroniczną oddzieloną od komory sprężania. Poziom oleju należy sprawdzać wzrokowo raz w miesiącu przez wziernik oleju. Wymiana oleju jest konieczna najpóźniej po 20 000 godzin pracy. W praktyce w przypadku pracy trzyzmianowej zaleca się coroczną wymianę oleju przekładniowego.

Sterowanie

Układ sterowania pompą próżniową jest zazwyczaj zintegrowany z elementami sterującymi maszyny. W takim przypadku próżnia jest wytwarzana przez zawór podczas zaciskania. Po zakończeniu obróbki urządzenie zaciskające jest ponownie odpowietrzane w celu usunięcia obrabianego elementu. W trakcie tego procesu pompa próżniowa pracuje w trybie ciągłym. W przypadku dłuższych czasów przestoju lub zaciskania należy rozważyć możliwość uzyskania objętości buforowej poprzez dodatkową instalację naczynia próżniowego, które umożliwi automatyczne wyłączenie pompy próżniowej po osiągnięciu ciśnienia końcowego, a następnie ponowne włączenie po osiągnięciu ustawionego ciśnienia. Z punktu widzenia oszczędności energii, najlepszym wyborem jest zastosowanie pompy próżniowej z regulacją częstotliwości. Dzięki zmiennej prędkości można ją automatycznie ustawić w taki sposób, aby spełniała wymagania i zużywała tylko energię rzeczywiście potrzebną do zaciskania. Optymalizacja układu sterowania wymaga porady specjalisty w zakresie próżni.