Próżnia w obróbce drewna – część 2

Maulburg, Niemcy

|

06.10.2021

|

5,5 min

Po przeanalizowaniu podstawowych aspektów technologii próżniowej w ostatnim wydaniu, dziś zajmiemy się różnymi rodzajami wytwarzania próżni. W tym procesie chcielibyśmy przede wszystkim ograniczyć dyskusję do tematu zaciskania próżniowego na sprzęcie obróbczym, który stał się znacznie ważniejszy w świetle postępów w automatyzacji w przemyśle meblarskim i innych sektorach przemysłu stolarskiego. Równolegle do tego rozwija się temat

wydajności ekonomicznej, który

coraz częściej staje się przedmiotem zainteresowania kierowników produkcji i osób odpowiedzialnych za technologię. Zasadniczo istnieje kilka możliwości wytwarzania próżni. W celu

zaciskania próżniowego można użyć różnych mechanicznych pomp próżniowych, które omówimy dalej.

Rotacyjne łopatkowe pompy próżniowe smarowane olejem

Rotacyjne łopatkowe pompy próżniowe smarowane olejem pompy próżniowe są bardzo klasycznymi pompami stosowanymi do zaciskania na sprzęcie obróbczym. Przed dekadami niemal nie miały konkurencji. Są one synonimem niezawodności, odporności i niskiego ciśnienia końcowego poniżej jednego milibara – co odpowiada

poziomowi próżni 99,9%. Przy tak wysokim podciśnieniu gwarantują wystarczającą rezerwę wydajności pompowania i dlatego są znane z szybkiego i bezpiecznego zaciskania. Stały dopływ oleju do komory sprężania zapewnia wysokie podciśnienie. Olej przepływa przez pompę próżniową za pośrednictwem wewnętrznego systemu obiegowego, gdzie uszczelnia, smaruje i odprowadza ciepło sprężania. Olej i filtr oleju należy wymieniać co 2000 godzin pracy. W sprzęcie obróbczym o wydajności pompowania przekraczającej 160 metrów sześciennych na godzinę te pompy próżniowe zostały zastąpione przez suche technologie próżniowe. W przypadku mniejszego sprzętu obróbczego i urządzeń zaciskowych, które mogą pracować z niższymi prędkościami pompowania, rotacyjne łopatkowe pompy próżniowe smarowane olejem nadal pracują ekonomicznie i z wysoką niezawodnością.

Pompy próżniowe z pierścieniem cieczowym

Pompy próżniowe z pierścieniem cieczowym wytwarzające próżnię przy użyciu wody jako płynu eksploatacyjnego, działają zgodnie ze starą zasadą. Jednak nie przyjęły się nigdy w zaciskaniu próżniowym, ponieważ woda jako płyn eksploatacyjny wiąże się z pewnym nakładem na konserwację, od codziennego uzupełniania wody po regularne czyszczenie obiegu wody. Poziom próżni w tych pompach próżniowych zależy od temperatury wody. Ze wzrostem temperatury wody zmniejsza się osiągalne ciśnienie końcowe, a tym samym wydajność pompowania. Najwyższą wydajność pompowania uzyskuje się w temperaturach do 15°C. Przy temperaturze wody wynoszącej 40°C wydajność pompowania spada do 40% wartości początkowej.

Główną zaletą technologii próżniowej z pierścieniem cieczowym jest wysoki poziom kompatybilności z parą wodną i wilgocią – korzyść, której nie można wykorzystać podczas zaciskiwania na sprzęcie obróbczym, ale która praktycznie predestynuje te pompy próżniowe do suszenia i impregnacji drewna.

Suchobieżne rotacyjne łopatkowe pompy próżniowe

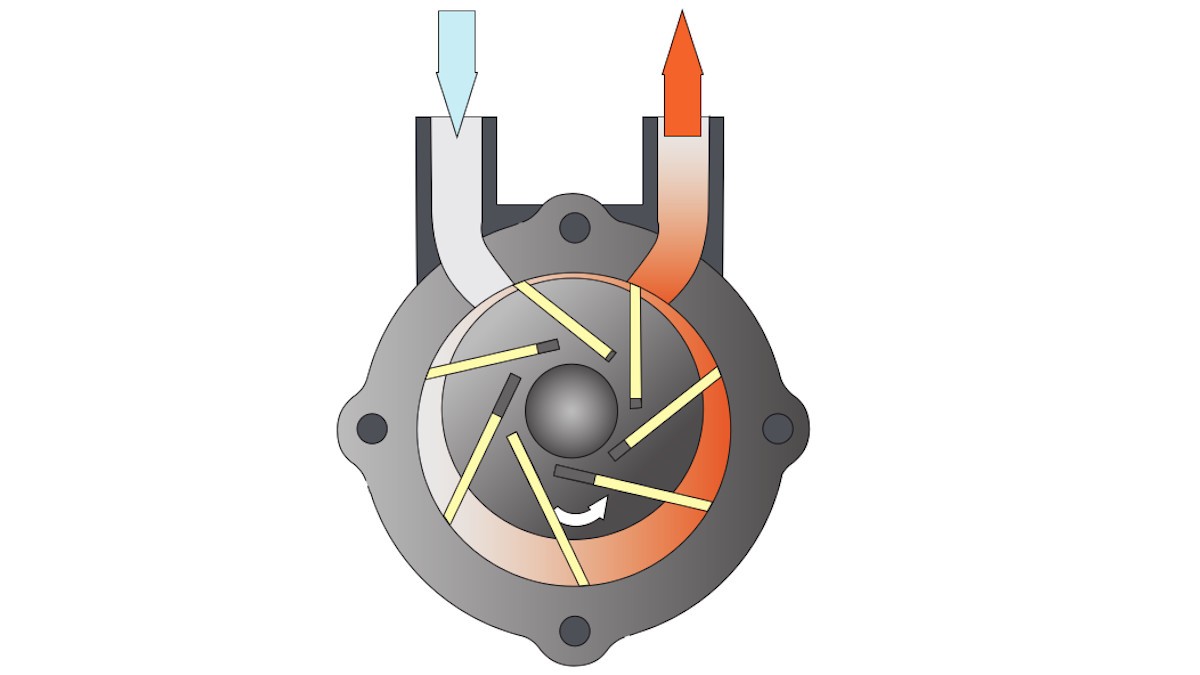

Łopatkowe pompy próżniowe pracujące bez płynów eksploatacyjnych, co oznacza, że do sprężania odprowadzanego powietrza nie jest potrzebny olej ani woda, nazywane są „suchobieżnymi”. Te pompy próżniowe są bardzo często stosowane do zaciskania próżniowego, ponieważ koszty inwestycji są stosunkowo niskie. Zasada działania (il. 1) jest taka sama jak w przypadku rotacyjnych łopatkowych pomp próżniowych smarowanych olejem.

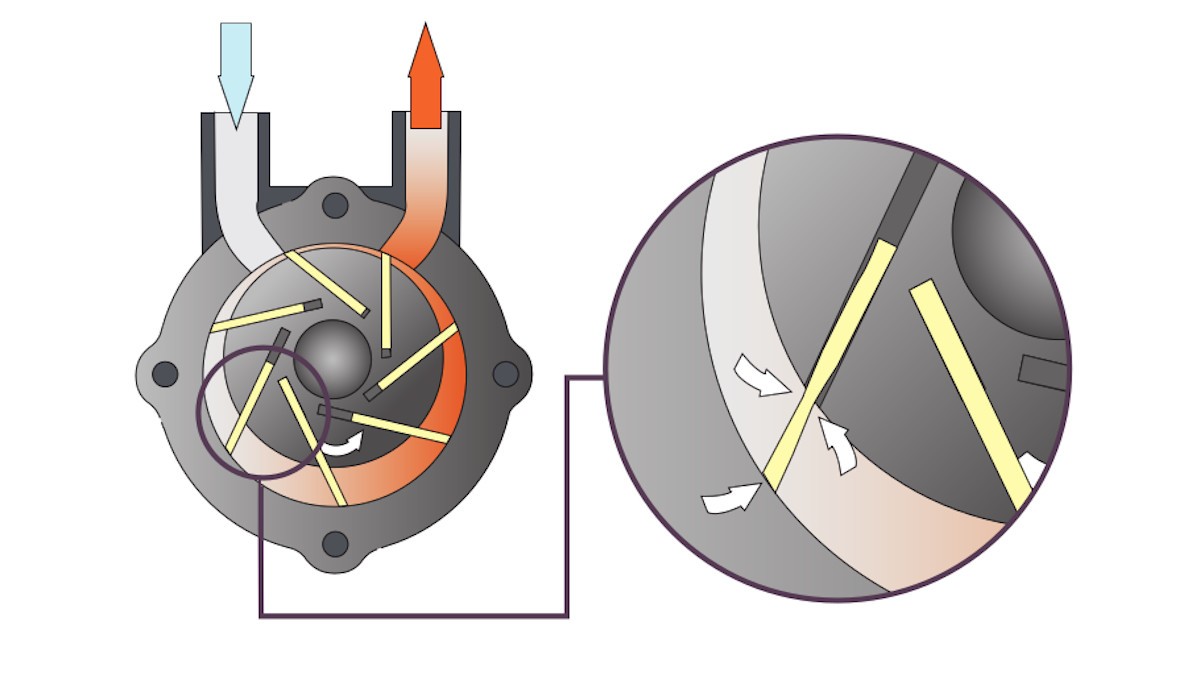

Jednak z powodu braku smarowania olejem stosowane są tak zwane „samosmarujące” łopatki lub łopatki wykonane z węgla i grafitu. Ich wada polega na tym, że ulegają zużyciu (il. 2) i muszą być regularnie wymieniane, aby uniknąć pęknięcia łopatek, a tym samym całkowitego zniszczenia. Zużycie łopatek również wpływa na osiągi tych pomp próżniowych. Po zaledwie 2000 godzinach czasu eksploatacji suchobieżna rotacyjna łopatkowa pompa próżniowa osiąga wydajność pompowania na poziomie 85–90 procent pierwotnej wydajności pompowania. Jednym z czynników wpływających na okres usługi łopatek jest obrabiany materiał. Ścierny pył MDF przyspiesza zużycie łopatek. W przypadku pracy trzyzmianowej co najmniej raz na sześć miesięcy konieczna jest kontrola i w razie potrzeby wymiana łopatek. Operatorzy powinni nie tylko uwzględnić koszty zakupu tych specjalnych łopatek, których nie należy lekceważyć, ale także krytycznie przyjrzeć się zużyciu energii tego typu pomp próżniowych. W porównaniu ze wszystkimi innymi technologiami próżniowymi koszty energii dla tych pomp próżniowych są najwyższe. Zasadniczo suchobieżna rotacyjna łopatkowa pompa próżniowa od poziomu wydajności pompowania 140 metrów sześciennych wymaga o 20 procent więcej energii na godzinę.

Ze względu na koszty konserwacji i koszty energii związane z suchobieżnymi rotacyjnymi łopatkowymi pompami próżniowymi zalecamy w ich przypadku wydajność pompowania do około 100 metrów sześciennych na godzinę. Im mniejszy rozmiar, tym wolniej zużywają się łopatki, ponieważ średnica komory sprężania jest mniejsza. Zmniejsza to prędkość na obwodzie łopatek i odległość, jaką łopatki muszą pokonać podczas wsuwania i wysuwania się z rowków wirnika.

Kłowe pompy próżniowe MINK

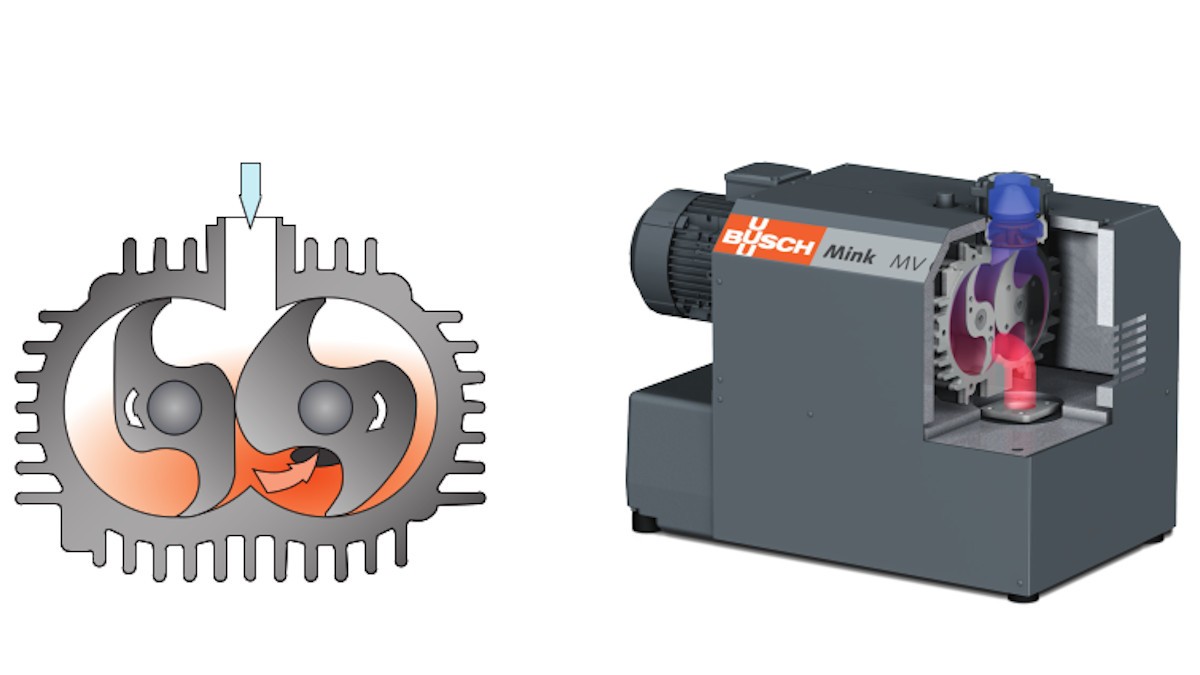

W połowie lat 90. firma Busch Vacuum Solutions opracowała całkowicie nową zasadę wytwarzania próżni:

kłową technologię próżniową MINK. Ta stale udoskonalana technologia zyskała obecnie popularność w przemyśle stolarskim. Obecnie trzecia generacja tych pomp próżniowych jest już stosowana przez kilku wiodących producentów frezarek CNC.

Kłowe pompy próżniowe MINK są niemal bezobsługowe i stanowią najbardziej energooszczędny rodzaj wytwarzania próżni do zaciskania próżniowego.

Kłowe pompy próżniowe MINK działają również bez płynów eksploatacyjnych, takich jak olej czy woda. Dwa wirniki w kształcie kłów poruszają się w obudowie (il. 3). Nie stykają się one ze sobą nawzajem ani z obudową. Oznacza to brak tarcia, a tym samym zużycia, co umożliwia

niemal bezobsługowe wytwarzanie próżni. Nakłady na konserwację ograniczają się do dwuletniej wymiany oleju przekładniowego. Zaletą bezstykowego sprężania odprowadzanego powietrza jest

również znacznie mniejsze zużycie mocy w porównaniu z innymi pompami próżniowymi, a kłowe pompy próżniowe MINK są najbardziej energooszczędnym sprzętem do wytwarzania próżni do zaciskania próżniowego.

Ze względów technicznych kłowa pompa próżniowa MINK jest jedynym omówionym generatorem próżni, który może być sterowany całkowicie w zależności od zapotrzebowania. Oznacza to, że można określić konkretną nastawę (ciśnienie końcowe) dla pompy próżniowej. Po osiągnięciu tego punktu prędkość jest automatycznie zmniejszana lub pompa próżniowa wyłącza się. Umożliwia to dodatkowe oszczędności energii. Z tego powodu firma Busch oferuje wszystkie rozmiary – wydajności pompowania od 40 do 900 metrów sześciennych na godzinę – oraz energooszczędne opcje silników sterowanych częstotliwością.

Podsumowanie

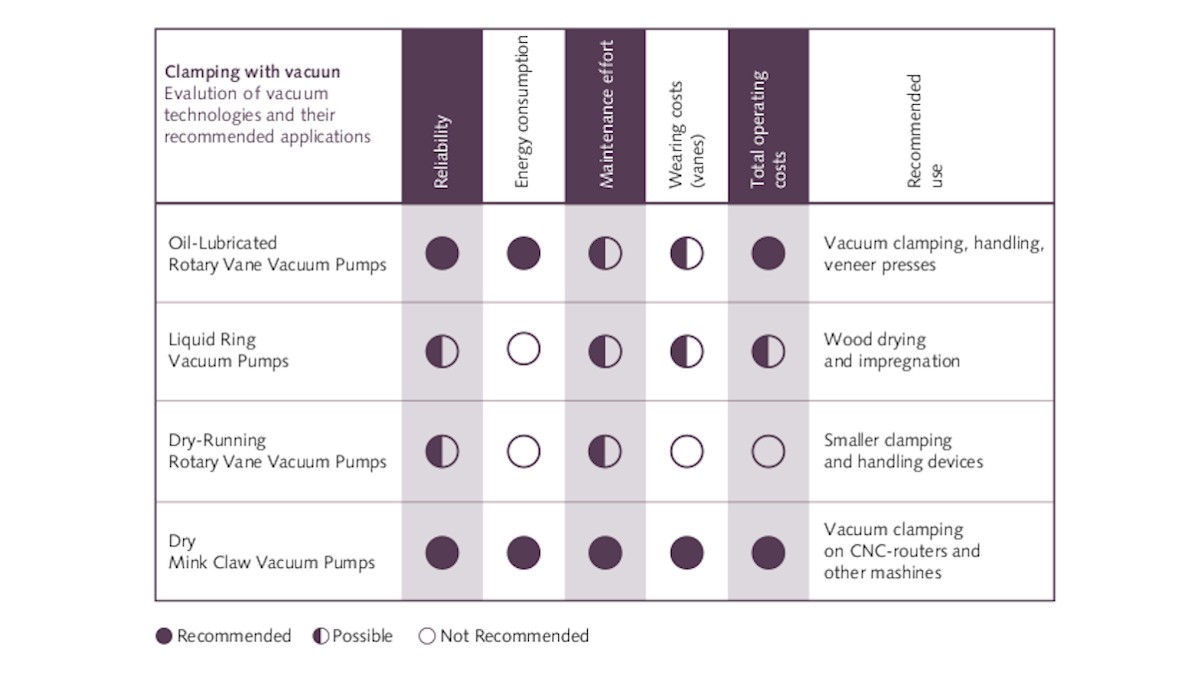

Istnieją różne możliwości wytwarzania próżni do zaciskania. Zasadniczo w celu znalezienia idealnej próżni poszczególne sytuacje muszą być oceniane indywidualnie. Schemat (il. 4) może pomóc w podjęciu wstępnej decyzji. Jednak ogólnie zalecamy skonsultowanie się ze specjalistą przy doborze i wyborze wymiarów.

Maulburg, Niemcy

|

06.10.2021

|

5,5 min