Il. 1: Nowa jednostka kogeneracyjna w oczyszczalni ścieków Echallens jest zainstalowana w kontenerze. Wytwarza 150 000 kilowatogodzin energii rocznie, wykorzystując biogaz odzyskany ze szlamu. Źródło: Busch Vacuum Solutions

Redukcja ilości energii potrzebnej do wytwarzania energii

Oczyszczalnia ścieków Echallens w szwajcarskim kantonie Vaud od chwili oddania jej do eksploatacji w 1974 roku wytwarza energię z odzysku biogazu. W maju 2020 roku dwie stare sprężarki tłokowe smarowane olejem używane do mieszania szlamu w komorze fermentacyjnej zastąpiono jedną sprężarką kłową MINK firmy Busch Vacuum Solutions. To umożliwiło zmniejszenie ilości energii potrzebnej do tego procesu nawet o 40%. Dla dyrektora oczyszczalni oznacza to, że do wytwarzania energii potrzebuje mniej energii.

Oczyszczalnia Echallens jest eksploatowana przez gminę Echallens położoną niedaleko stolicy Vaud, Lozanny i oczyszcza ścieki z miast Echallens, Montilliez oraz Villars-le-Terroir. Zaprojektowano ją dla zaspokojenia potrzeb populacji wynoszącej 10 000 osób i ten limit wydajności został w dużej mierze wyczerpany. Plany kantonu dla regionu Echallens Haut-Talent obejmują konsolidację oczyszczania ścieków do roku 2025 w celu zwiększenia efektywności ekonomicznej tych działań w przyszłości. Plany mają również na celu usprawnienie usuwania mikrozanieczyszczeń. Według planów w przyszłości oczyszczalnia Echallens zastąpi wszystkie inne lokalne oczyszczalnie ścieków, a następnie będzie oczyszczać ścieki z łącznie dziewięciu gmin powiatu. W tym celu oczyszczalnia Echallens ma zostać rozbudowana, aby móc zaspokajać potrzeby populacji liczącej 26 000 osób.

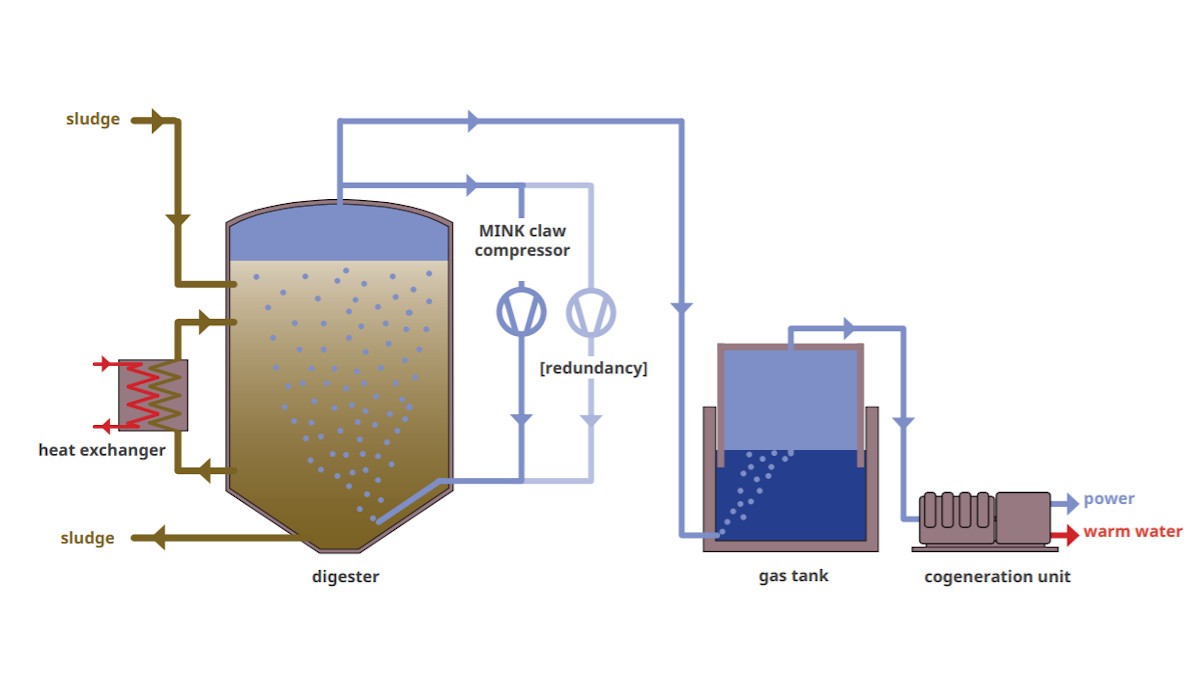

W roku 2019 na terenie oczyszczalni powstał już nowy blok kogeneracyjny (il. 1) wytwarzający rocznie 150 000 kilowatogodzin energii z biogazowni. Odzyskana ciepła woda z jednostki kogeneracyjnej wykorzystywana jest głównie na potrzeby własne zakładu, np. do podgrzewania osadu w komorze fermentacyjnej czy ogrzewania pomieszczeń wewnętrznych. Aby jednocześnie zwiększyć efektywność ekonomiczną procesu odzyskiwania biogazu (il. 2) z komory fermentacyjnej, zadecydowano o optymalizacji cyrkulacji biogazu w komorze fermentacyjnej o pojemności 350 m3. Część biogazu wytworzonego w komorze fermentacyjnej jest zawracana do osadu. W tym celu biogaz jest odsysany z górnej części komory fermentacyjnej, sprężany za pomocą kompresora i zawracany do szlamu na dnie komory fermentacyjnej. Biogaz przepływa przez szlam, a następnie zbiera się z powrotem w górnej części komory fermentacyjnej, skąd jest podawany przewodem do zbiornika gazu pełniącego funkcję rezerwuaru tymczasowego. Następnie biogaz ze zbiornika gazu trafia bezpośrednio do jednostki kogeneracyjnej. Obecnie pracuje ona przez 20 godzin dziennie i jest wyłączana tylko na kilka godzin w nocy.

-

Il. 2: Proces wytwarzania energii z biogazu w oczyszczalni Echallens. Źródło: Busch Vacuum Solutions

Proces obiegu biogazu ma następujące zalety: 1. Zagęszczony szlam jest podgrzewany w komorze fermentacyjnej do 38°C. Zalanie szlamu biogazem pomaga zapewnić równomierne rozprowadzenie ciepła. 2. Mieszanie szlamu pomaga również uniknąć gromadzenia się i zagęszczania osadów na dnie komory fermentacyjnej. 3. Unoszenie się pęcherzyków gazu przez szlam poprawia mikrobiologiczne procesy degradacji szlamu, co ostatecznie prowadzi do wyższego uzysku gazu. 4. Obieg biogazu przez szlam oznacza również, że nie trzeba go mieszać mechanicznie.

W roku 1974 w celu zmieszania biogazu ze szlamem zainstalowano dwie sprężarki tłokowe, przy czym jedną zaprojektowano jako nadmiarową, aby umożliwić kontynuowanie procesu w przypadku awarii drugiej sprężarki. W praktyce jednak okazało się, że wydajność jednej sprężarki jest niewystarczająca, więc obie sprężarki pracowały nieustannie i nadmiarowość nie występowała. Obie sprężarki wyposażono w silnik o prądzie znamionowym 6,7 kW.

Po konsultacji z inżynierem procesu ze szwajcarskiej firmy Busch AG należącej do międzynarodowej grupy Busch Vacuum Solutions operator zdecydował się na zakup sprężarki kłowej MINK (il. 3) firmy Busch.

-

Il. 3: Sprężarka kłowa MINK transportuje do 95 metrów sześciennych biogazu na godzinę przy nadciśnieniu 0,6 bara. Źródło: Busch Vacuum Solutions.

Ta sprężarka ma

certyfikat ATEX (II 2G IIB3 T3 (i) / II 3G IIB3 T4 (o)), dzięki czemu przerywacze płomienia nie są niezbędne. Oprócz tego jest wyposażona w napęd o zmiennej prędkości, co umożliwia precyzyjne dopasowanie przepływu objętościowego do wymagań komory fermentacyjnej.

Sprężarka kłowa MINK pracuje od maja 2020 roku i zwykle działa z pełnym obciążeniem, przy zużyciu energii 4,5 kW i stałym nadciśnieniu 0,6 bara. W porównaniu z poborem mocy przez dwie starsze sprężarki tłokowe, które miały po jednym silniku o mocy 6,7 kW, daje to teoretyczną oszczędność energii przekraczającą 65%.

Sprężarki kłowe MINK sprężają biogaz bez użycia oleju. Jest to możliwe dzięki bezstykowej zasadzie pracy sprężarek, co oznacza, że wewnętrzne części ruchome nie stykają się ani ze sobą, ani z obudową. Dzięki temu nie ma potrzeby wymiany oleju, w przeciwieństwie do smarowanych olejem sprężarek tłokowych, które wymagały dwóch wymian rocznie. W związku z tym, że 4,5 litra oleju z każdej sprężarki stykało się z biogazem, stary olej wymagał odpowiedniej utylizacji. Sprężarki kłowe MINK mają wewnętrzną skrzynię biegów. Skrzynia biegów zawiera 0,85 litra oleju. Firma Busch zaleca zapobiegawczą wymianę oleju po nie więcej niż 20 000 godzin pracy oraz coroczną kontrolę wzrokową w celu sprawdzenia stanu i ilości oleju.

Operator podczas pierwszych kilku miesięcy eksploatacji zauważył jeszcze jedną zaletę:

Sprężarka kłowa jest znacznie cichsza niż choćby jedna ze sprężarek tłokowych, których używaliśmy wcześniej. Poziom hałasu spadł o ponad połowę.