Nowoczesna technologia próżniowa do odgazowywania stopu podczas wytłaczania

Wyspecjalizowana w zakresie mieszanek firma PolyComp GmbH jest zarówno producentem kontraktowym, jak i licencjonowanym producentem złożonych tworzyw konstrukcyjnych. Jej gama produktów obejmuje tworzywa sztuczne odporne na wysokie temperatury i termoplasty konstrukcyjne o wysokiej wytrzymałości, a także miękkie, elastyczne elastomery termoplastyczne na życzenie łączone z szeroką gamą dodatków. Bogata gama produktów wymaga elastycznych zakładów produkcyjnych składających się z różnych wytłaczarek i pewnych specjalnych konfiguracji śrub.

Jednak we wszystkich wytłaczarkach występuje jedna stała: do usuwania oparów i gazów ze stopionego materiału w sekcjach śruby, PolyComp polega wyłącznie na systemach odgazowywania Plastex firmy Busch Vacuum Solutions. Te wyposażone w kłowe pompy próżniowe MINK systemy są wyjątkowo niezawodne i łatwe w utrzymaniu.

Jednak we wszystkich wytłaczarkach występuje jedna stała: do usuwania oparów i gazów ze stopionego materiału w sekcjach śruby, PolyComp polega wyłącznie na systemach odgazowywania Plastex firmy Busch Vacuum Solutions. Te wyposażone w kłowe pompy próżniowe MINK systemy są wyjątkowo niezawodne i łatwe w utrzymaniu.

-

Il. 1: Jeden z łącznie siedmiu systemów odgazowywania PLASTEX w firmie PolyComp. Są one zainstalowane piętro nad wytłaczarkami.

Informacje o firmie PolyComp

Firma PolyComp została założona jako wykup menedżerski w roku 2000, a jej siedziba główna znajduje się w Norderstedt na obrzeżach Hamburga. W roku 2013 roku PolyComp został przejęty przez hamburską grupę Feddersen, której działalność koncentruje się na globalnym handlu produktami chemicznymi i technicznymi.Podstawowa działalność PolyComp obejmuje tworzenie mieszanin poliolefin (polipropylen/polietylen), a także EVA, PA, PBT, PC, ABS, EVOH, POM i PMMA. Związki te są mieszane z różnymi dodatkami, od włókien węglowych lub naturalnych, prostych wypełniaczy po kulki szklane, dodatki barwiące bądź woski.

Mieszanki na folie

Jedną ze specjalności firmy PolyComp są mieszanki na folie, które wymagają bardzo małych ilości żelu. Proces produkcyjny obejmuje etap wytłaczania z wykorzystaniem określonych konfiguracji śrub oraz zastosowanie zmieniacza sit o wysokim stopniu dokładności filtracji. Firma wykorzystuje łącznie osiem wytłaczarek jedno- lub dwuśrubowych. Stopiony materiał jest odgazowywany w sześciu wytłaczarkach. Do roku 2009 firma stosowała do tego procesu pompy próżniowe z pierścieniem cieczowym.Utylizacja zużytej wody stawała się coraz bardziej problematyczna, ponieważ gazy i opary mieszały się z wodą i kondensowały. Koszt uzdatniania lub utylizacji wody nieustannie wzrastał.

Henning von Brühl, asystent kierownika produkcji, dodaje: „Nigdy nie byliśmy w stanie dokładnie przewidzieć, jaki rodzaj substancji zbierze się w wodzie. To nie były tylko gazy, opary i polimery z substancji podstawowych; w płynie eksploatacyjnym pomp próżniowych osadzały się również części dodatków”. Wynikało to z częstej zmiany produktu. Nawet jeśli substancje podstawowe pozostały takie same, różne użyte dodatki mogą zmienić skład substancji w wodzie. W związku z tym, że PolyComp pracuje na trzy zmiany, pięć dni w tygodniu, gromadzono ogromne ilości wody do uzdatnienia.

Nasze rozwiązanie

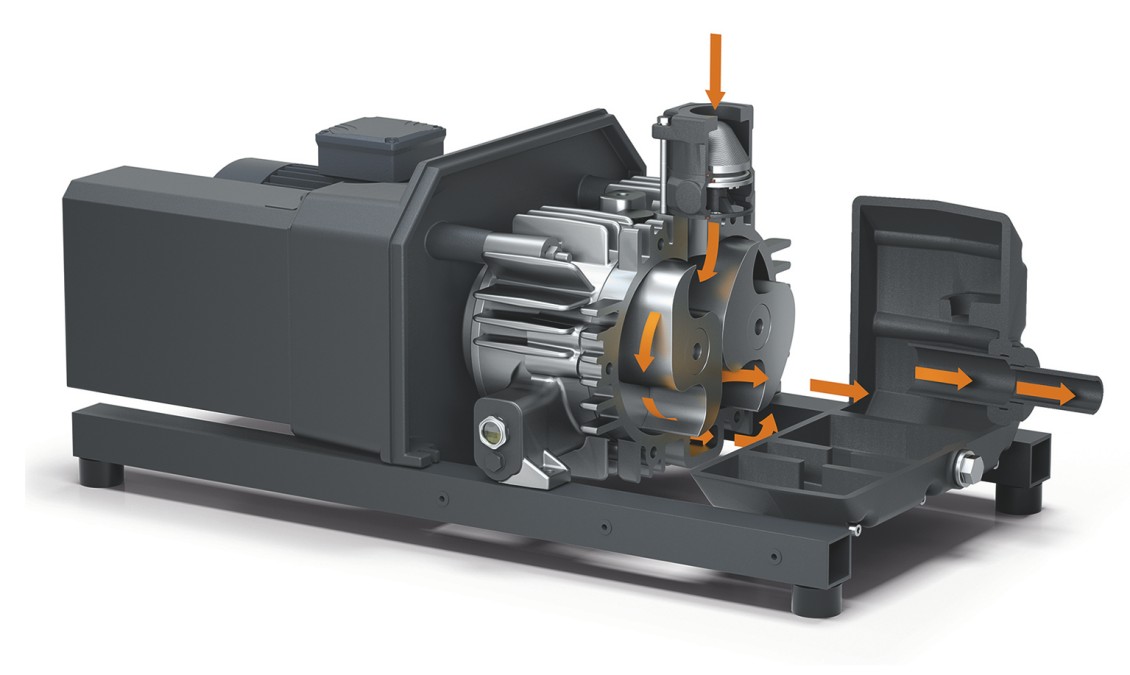

Poszukując rozwiązania przyjaznego dla środowiska w 2009 roku, firma nawiązała kontakt z firmą Busch, która zaoferowała system odgazowywania PASTEX (il. 1) niewymagający stosowania płynów eksploatacyjnych. Zasadniczymi elementami systemu są kłowa pompa próżniowa MINK (il. 2) oraz wstępny filtr stojący i filtr dokładny. Filtry służą do oddzielania kondensatów i ciał stałych. Kłowe pompy próżniowe MINK nie wymagają płynów eksploatacyjnych, takich jak woda czy olej. Oznacza to, że pompowane opary i gazy nie wchodzą w kontakt z płynami eksploatacyjnymi, z którymi mogłyby się mieszać lub reagować. Jednak nawet najbardziej staranna technologia separatora nie zawsze może zapobiec przedostawaniu się resztkowych monomerów do wnętrza pomp i ich pękaniu. Z tego powodu kłowa pompa próżniowa MINK jest wyposażona w urządzenie płuczące. Dzięki niemu precyzyjnie dozowana ilość płynu płuczącego może być w określonych odstępach czasu podawana do pompy próżniowej, pomagając w rozpuszczeniu pękających osadów. Kierownik ds. konserwacji Stefan Stolp określił ilość płynu płuczącego i odstępy czasu płukania dla każdego z wytłaczanych materiałów. Proces płukania może odbywać się w okresach przestoju lub nawet w trakcie produkcji.-

Il. 2: Kłowe pompy próżniowe MINK stanowiące serce systemów odgazowywania PLASTEX. Dzięki bezstykowej zasadzie działania nie wymagają płynów eksploatacyjnych, takich jak woda czy olej.

Po zakupie pierwszych systemów odgazowywania PLASTEX firma PolyComp stopniowo wymieniała wszystkie pompy próżniowe z pierścieniem cieczowym. Stefan Stolp jest bardzo zadowolony z rozwiązania. Po pierwsze, rozwiązało ono jego problem ze ściekami; po drugie, systemy odgazowywania PLASTEX są całkowicie niezawodne i wymagają niewielkich nakładów na konserwację. Filtry należy regularnie czyścić, a w razie potrzeby uzupełniać środek płuczący. Odstępy czasu między uzupełnieniami różnią się w zależności od przetwarzanego materiału. Czynności te wykonują bezpośrednio członkowie zespołu produkcyjnego. Zespół ds. konserwacji demontuje i czyści każdą pompę próżniową średnio po 10 miesiącach. „Podsumowując, nakład pracy jest bardzo niewielki w porównaniu z tym, co musieliśmy wykonać ze starymi pompami próżniowymi z pierścieniem cieczowym” – mówi Henning von Brühl.

Inżynierka Simone Patermann wskazała kolejną korzyść ze stosowania systemów odgazowywania PLASTEX. Jako kierownik produkcji zawsze zwraca uwagę na zużycie energii, między innymi dlatego, że firma PolyComp ma certyfikat ISO 50001 dla systemów zarządzania energią.

Wynika to z dwóch głównych czynników. Po pierwsze, eliminacja płynów eksploatacyjnych usuwa potrzebę zużywania energii na ich transport. Po drugie, kłowe pompy próżniowe MINK są całkowicie bezstykowe. W rezultacie elementy nie trą o siebie i nie jest potrzebna siła do pokonania tego tarcia.

W roku 2018 roku firma PolyComp uruchomiła nową linię wytłaczania, której sercem jest wytłaczarka dwuśrubowa o wydajności do 1500 kilogramów na godzinę. Dwie boczne jednostki dozujące (il. 3) umożliwiają jednoczesne dodawanie różnych rodzajów wypełniaczy proszkowych i mieszanie ich z dużą wydajnością. Jednostronną jednostkę dozującą można podłączyć do systemu odgazowywania PLASTEX. Zmniejsza to objętość wypełniaczy i umożliwia potrojenie gęstości nasypowej w porównaniu z boczną jednostką dozującą bez odgazowywania. Zwiększa to znacznie całkowitą wydajność produkcji.

Inżynierka Simone Patermann wskazała kolejną korzyść ze stosowania systemów odgazowywania PLASTEX. Jako kierownik produkcji zawsze zwraca uwagę na zużycie energii, między innymi dlatego, że firma PolyComp ma certyfikat ISO 50001 dla systemów zarządzania energią.

Kłowe pompy próżniowe MINK mają najwyższy współczynnik sprawności spośród wszystkich mechanicznych technologii próżniowych. Oznacza to, że ich zużycie energii jest zawsze niższe w porównaniu z innymi mechanicznymi pompami próżniowymi o tej samej wydajności.

W roku 2018 roku firma PolyComp uruchomiła nową linię wytłaczania, której sercem jest wytłaczarka dwuśrubowa o wydajności do 1500 kilogramów na godzinę. Dwie boczne jednostki dozujące (il. 3) umożliwiają jednoczesne dodawanie różnych rodzajów wypełniaczy proszkowych i mieszanie ich z dużą wydajnością. Jednostronną jednostkę dozującą można podłączyć do systemu odgazowywania PLASTEX. Zmniejsza to objętość wypełniaczy i umożliwia potrojenie gęstości nasypowej w porównaniu z boczną jednostką dozującą bez odgazowywania. Zwiększa to znacznie całkowitą wydajność produkcji.

-

Il. 3: Dwie boczne jednostki dozujące na wytłaczarce dwuśrubowej. System odgazowywania PLASTEX pomaga zmniejszyć objętość podczas dodawania materiału wypełniającego. Źródło: PolyComp

Kierownictwo firmy PolyComp przyznaje, że jeśli chodzi o niezawodność, nakłady na konserwację i wydajność ekonomiczną, dokonało właściwego wyboru, wybierając system odgazowywania PLASTEX firmy Busch. Wysoki stopień niezawodności pozytywnie wpływa na produkcję. Przestoje spowodowane awariami, naprawami w ostatniej chwili lub czyszczeniem, które miały miejsce w przypadku pomp próżniowych z pierścieniem cieczowym, należą już do przeszłości.