Il. 1: Pakowanie kiełbas drobiowych na termoformującej maszynie pakującej. Źródło: Busch Vacuum Solutions

Większa wydajność i skrócony czas cyklu przy pakowaniu kiełbasy drobiowej dzięki zastosowaniu pompy R5

Dysponująca dwoma zakładami produkcyjnymi Drobimex Sp. z o.o. jest jednym z największych producentów wyrobów drobiowych w Polsce. W zakładzie w Goleniowie produkowane są między innymi różne rodzaje wędlin drobiowych. Różne towary drobiowe są pakowane na trzech liniach pakujących z termoformującymi maszynami pakującymi podłączonymi do centralnego źródła próżniowego firmy Busch. Umożliwia to bezpieczne i bardzo ekonomiczne pakowanie w atmosferze ochronnej.

W zakładzie Drobimex w Goleniowie mięso ze świeżo ubitych kurczaków jest po usunięciu kości przetwarzane na kiełbasy różnych rodzajów. Dużą część produkcji stanowią krojone i porcjowane wędliny pakowane na tackach w atmosferze ochronnej. Wędliny są pakowane na łącznie trzech liniach pakujących (il. 1). Znajdują się one w nowo wybudowanym w roku 2015 budynku produkcyjnym. Realizując nowy projekt budowlany, Drobimex zdecydował się na zakup centralnego systemu próżniowego (il. 2) firmy Busch Vacuum Pumps and Systems i rezygnację z poprzedniego rozwiązania polegającego na podłączaniu pomp próżniowych bezpośrednio do maszyny pakującej lub w niej. Jedną z przyczyn takiej decyzji była rekomendacja kolegów z firmy Wiesenhof, niemieckiego producenta drobiu z Rietberg w Niemczech również należącego do Grupy PHW. Eksploatowali oni już centralny system próżniowy z pompami próżniowymi firmy Busch i mieli pozytywne doświadczenia w zakresie oszczędności energii i niezawodności. Z tego powodu kierownik ds. konserwacji Andrzej Kaźmirski bezpośrednio skontaktował się z polskim przedstawicielstwem handlowym firmy Busch, która ostatecznie zaprojektowała i wdrożyła niestandardowy centralny system próżniowy dla Drobimexu wraz z głównym zakładem Busch w Niemczech. Wyzwaniem podczas tego procesu było zaprojektowanie systemu w taki sposób, aby mieścił się w wąskiej przestrzeni poza pomieszczeniami produkcyjnymi i pakowalniami. Dla Andrzeja Kaźmirskiego niezwykle ważne było, aby zlokalizowanie wytwarzania próżni poza chłodzonymi pomieszczeniami produkcyjnymi, ponieważ ciepło odpadowe z pomp próżniowych wymagałoby zwiększonej mocy chłodniczej dla pomieszczeń, co nieuchronnie doprowadziłoby do większego zużycia energii. Kolejną zaletą instalowania wytwarzania próżni poza pomieszczeniami produkcyjnymi jest to, że personel konserwacyjny nie musi wchodzić do stref higienicznych, a konserwacja może być wykonywana w normalnych godzinach pracy.

-

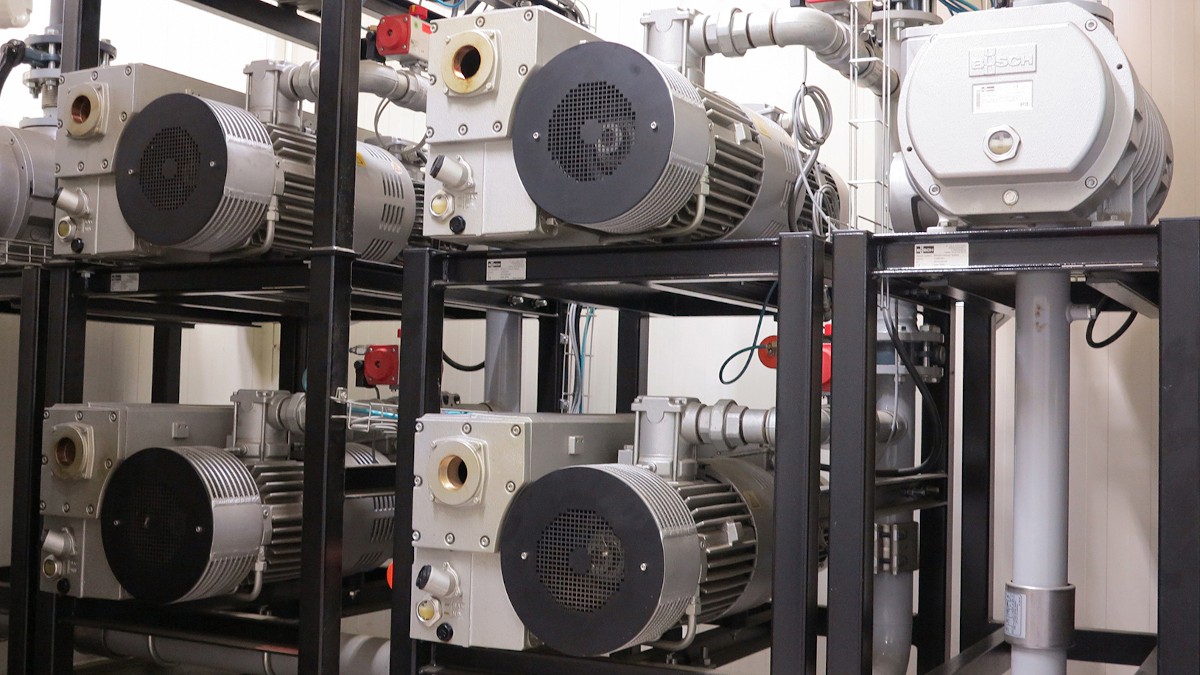

Il. 2: Fragment centralnego systemu próżniowego Źródło: Busch Vacuum Solutions

Firma Busch zaprojektowała system w taki sposób, aby na liniach pakujących z maszynami do termoformowania można było realizować maksymalne częstotliwości cykli. Opróżnianie komór pakowania jest wykonywane w tym procesie w dwóch etapach. Wykorzystywany jest krytyczny gradient ciśnienia, zapewniając najkrótsze możliwe czasy cykli. Oznacza to, że część centralnego systemu próżniowego składa się ze stacji pomp niskiego podciśnienia, które wstępnie opróżniają opakowanie do 50 milibarów przed włączeniem pomp średniego podciśnienia za pomocą zaworów zwrotnych, aby jeszcze bardziej zmniejszyć podciśnienie w komorze pakowania do 5 milibarów. Następnie opakowanie zostaje napełnione atmosferą ochronną, mieszaniną gazów składających się z dwutlenku węgla i azotu, a kolejno uszczelnione. To nie tylko najszybszy sposób na osiągnięcie pożądanego poziomu próżni w opakowaniu, ale także najbardziej wydajny.

Wysoką wydajność można osiągnąć dzięki zastosowaniu rotacyjnych łopatkowych pomp próżniowych R5 o stosunkowo niskiej wydajności pompowania, aby uzyskać niskie podciśnienie. W stacjach pomp średniego podciśnienia sterowane częstotliwościowo za pomocą przemiennika częstotliwości pompy Panda służą jako pompy wspomagające, które włączają się dopiero po osiągnięciu niskiego podciśnienia.

Pompownia próżniowa do termoformowania dostarcza próżnię o wartości 180 milibarów do stanowiska formowania w maszynie termoformującej. Ta prożnia formuje folię podstawową opakowania, a tym samym tworzy tacę opakowaniową.

Dodatkowy wzrost wydajności zapewnia system sterowania oparty na zapotrzebowaniu, który zapewnia, że jedynymi działającymi pompami próżniowymi są te rzeczywiście potrzebne. W praktyce oznacza to zwykle, że wszystkie pompy próżniowe nigdy nie pracują jednocześnie, a zatem nie pobierają w sposób ciągły energii elektrycznej. Przy średnim czasie eksploatacji wynoszącym około 10 godzin w ciągu dnia roboczego w tygodniu liczącym 5–6 dni nie należy lekceważyć tej korzyści.

Konserwacja centralnego systemu próżniowego jest prowadzona przez doświadczonych techników serwisowych firmy Busch na mocy umowy serwisowej zawartej z firmą Busch. Konserwacja obejmuje półroczną kontrolę całego układu, w tym kontrole, a także wymianę oleju i filtrów we wszystkich pompach próżniowych. Po roku pracy Andrzej Kaźmirski jest bardzo zadowolony ze swojego centralnego wytwarzania próżni. W tym czasie nie wystąpiły żadne usterki, nie mówiąc już o awarii poszczególnych pomp próżniowych.

Informacje o firmie Drobimex Firma Drobimex jest obecna w hodowli kurczaków od ponad 55 lat. Ponad 35 lat temu rozpoczęła również przetwarzanie i dystrybucję różnych produktów drobiowych. Dziś Drobimex ma dwa zakłady produkcyjne w Polsce. Rzeźnia Drobimex w Szczecinie jest jedną z najnowocześniejszych w Europie. Każdego dnia ubija się tam ponad 120 000 kurczaków. Część z nich jest przetwarzana w zakładzie w Goleniowie na różne specjały z wędlin gotowanych i wędzonych, szynki drobiowe i paszteciki. Kawałki drobiu, takie jak uda lub skrzydełka, są również przyprawiane i wstępnie porcjowane jako gotowe produkty spożywcze. Oba zakłady działają zgodnie z wytycznymi HACCP. Głównymi odbiorcami produktów Drobimex są dyskonty i sieci supermarketów w całej Europie, przede wszystkim w Polsce. Drobimex jest od 2002 roku częścią niemieckiej Grupy PHW.