Oszczędność energii i ograniczenie emisji dwutlenku węgla dzięki centralnemu wytwarzaniu próżni

Firma Block House Fleischerei GmbH postawiła sobie za cel poprawę energooszczędności i obniżenie emisji gazów cieplarnianych. Producent porcjowanych świeżych produktów mięsnych i burgerów osiągnął znaczne oszczędności energii i obniżył emisję CO 2 o 36,1 tony rocznie poprzez reorganizację wytwarzania próżni dla pięciu linii próżniowych. Podstawowym elementem nowego układu wytwarzania próżni jest centralny system próżniowy firmy Busch. Dzięki swej konstrukcji oraz inteligentnemu układowi sterowania zużywa znacznie mniej energii niż pompy próżniowe wcześniej zainstalowane bezpośrednio w maszynach pakujących.

Informacje o firmie Block House

Masarnia Block House została założona przez Eugena Blocka w 1973 roku, a standardy jakości, które firma sobie wtedy narzuciła, obowiązują do dziś. Certyfikacja IFS potwierdza wysoką jakość mięsa świeżego i wyrobów burgerowych. Pieczęć pierwszorzędnej jakości wołowiny dodatkowo gwarantuje, że używane mięso pochodzi od krów, które były hodowane w sposób właściwy dla gatunku. Mięso na steki pochodzi głównie od bydła rasy Angus i Hereford.

Masarnia Block House czuje się tak samo odpowiedzialna za środowisko i zrównoważony rozwój, jak za utrzymanie rygorystycznych standardów jakości. System gospodarowania energią jest certyfikowany zgodnie z normą ISO 50001 i stanowi element prowadzonego w Hamburgu programu „Firmy na rzecz zachowania zasobów”.

Pakowarki termoformujące

Już w 2013 roku wytwarzanie próżni dla maszyn pakujących zostało przeanalizowane pod kątem zużycia energii, w wyniku czego stwierdzono, że musi tu istnieć możliwość zaoszczędzenia. W tamtym czasie każda z pięciu linii pakujących – każda z jedną maszyną termoformującą – wyposażona była w rotacyjną łopatkową pompę próżniową jako pompę wstępną i dodatkowo w pompę wspomagającą. Te pompy próżniowe były zainstalowane blisko maszyn pakujących, a tym samym w bezpośrednim sąsiedztwie stanowisk roboczych. W rezultacie pompy próżniowe emitowały ciepło odpadowe bezpośrednio do obszaru produkcyjnego. Utrzymanie w pomieszczeniu niskiej temperatury niezbędnej ze względów higienicznych możliwe było tylko przez zwiększenie mocy pobieranej przez układ klimatyzacji. Kolejną wadą był hałas w miejscu pracy.

Oprócz oszczędności energii i obniżenia emisji CO 2 masarnia Block House miała jeszcze jeden cel w związku z wymianą instalacji próżniowej: uzyskanie gwarancji wysokiej dostępności wytwarzania próżni i usunięcie pomp próżniowych z obszarów produkcji w celu eliminacji ciepła odpadowego i hałasu z miejsca pracy. Ponadto założono, że konserwatorzy, gdy to możliwe, nie powinni wchodzić do tych obszarów.

Nasze rozwiązanie

Nad koncepcją pracowano z ekspertami ds. próżni firmy Busch, aby razem znaleźć energooszczędne rozwiązanie, które by także całkowicie wyeliminowało wszystkie inne dotychczasowe wady. Zespół szybko uzgodnił, że idealnym rozwiązaniem będzie centralne wytwarzanie próżni dla maszyn pakujących. Punktem wyjścia prac projektowych nad centralnym systemem próżniowym było pięć istniejących maszyn pakujących metodą termoformowania, które wymagały próżni jedynie do samego procesu pakowania, ponieważ materiał foliowy nie był zasysany do form za pomocą próżni, lecz wdmuchiwany do nich sprężonym powietrzem.

Nowy centralny system próżniowy (il. 3) pracuje od września 2015 roku. Jego główne komponenty to cztery rotacyjne łopatkowe pompy próżniowe R5 z czterema wspomagającymi pompami próżniowymi Panda. Jeden moduł próżniowy składający się z jednej rotacyjnej łopatkowej pompy próżniowej i jednej wspomagającej pompy próżniowej pełni funkcję wyłącznie rezerwową, a używany jest tylko wtedy, gdy należy przeprowadzić konserwacje podczas pracy systemu. Centralny system próżniowy znajduje się w osobnym pomieszczeniu jedną kondygnację niżej niż obszary produkcji, dzięki czemu jest od nich całkowicie odizolowany.

Powietrze z komory pakującej jest odprowadzane w dwóch krokach za pomocą dwóch linii wytwarzania próżni. W jednej linii panuje stała, tak zwana próżnia niska o ciśnieniu 30 milibarów. Umożliwia to szybkie odprowadzenie powietrza z komory do tego poziomu „próżni niskiej”. Gdy zostaje on osiągnięty, system przełącza się na drugą linię, w której próżnia znajduje się na poziomie 4 milibarów. Ta dwuetapowa metoda wyrównywania ciśnień skraca czas cyklu operacji. Między centralnym systemem próżniowym a maszynami pakującymi znajdują się zbiorniki buforowe, które zapewniają stałą dostępność wymaganej próżni w tych liniach.

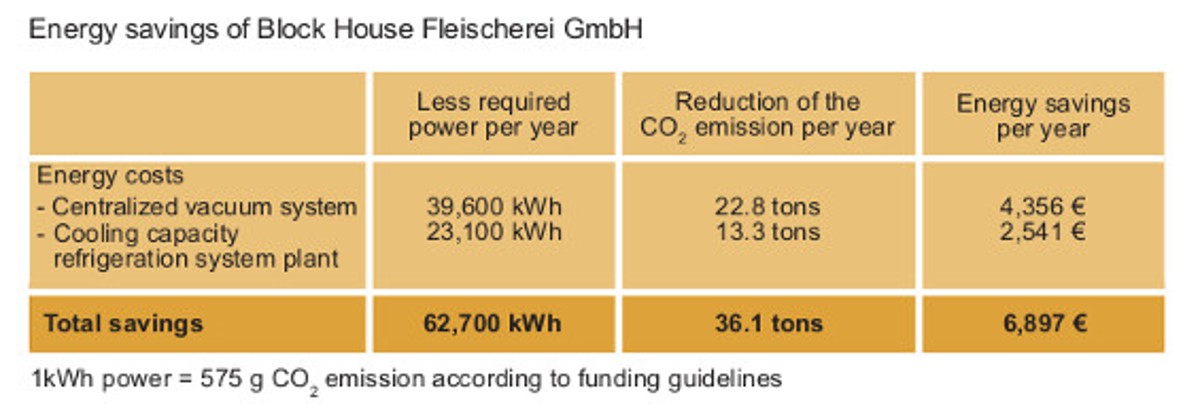

System pracuje odpowiednio do zapotrzebowania. Poszczególne moduły próżniowe w zależności od ciśnienia są włączane i wyłączane za pomocą nadajników sygnału ciśnienia. Masarnia Block House każdego roku oszczędza na energii 4356 euro dzięki takiemu sterowaniu i zużyciu energii niższym o 9,9 kilowata w stosunku do poprzedniego, niecentralnego zasilania próżniowego. Zaoszczędzona energia to równowartość 22,8 tony emisji CO

2 (il. 4).

Zalety centralnego wytwarzania próżni

Frank Damast, dyrektor techniczny masarni Block House, ma pewność, że wraz z nowym centralnym systemem próżniowym firmy Busch zainstalował najnowocześniejszą technologię próżniową i o wiele przewyższa starą instalację próżniową pod względem skali konserwacji i podatności na usterki.

Modułowa konstrukcja sprawia, że jest praktycznie niemożliwe, aby obecne wytwarzanie próżni zawiodło. Ponadto rezerwowy moduł próżniowy stanowi dodatkowy element bezpieczeństwa.

Oszczędność energii i ograniczenie emisji CO 2 .

Instalacja systemu próżniowego w osobnym pomieszczeniu na niższej kondygnacji pozwala zaoszczędzić 23.100 kWh mocy pobieranej przez jednostkę chłodzącą w obszarach produkcji. Odpowiada to rocznym oszczędnościom w kwocie 2541 euro oraz emisji CO

2 niższej o 13,3 tony. Gdy dodać do siebie oszczędności na kosztach energii wynikające z centralnego wytwarzania próżni i niższej mocy chłodzenia, roczne oszczędności wynoszą 6897 euro. Całkowita redukcja emisji

2 wynosi 36,1 tony. Centralny system próżniowy obecnie zasila pięć maszyn pakujących, lecz jest tak zaprojektowany, że można podłączyć jeszcze dwie maszyny pakujące. Dodatkowo system ten umożliwił skrócenie czasu cyklu operacji.

Na wdrożenie innowacyjnego energooszczędnego zasilania próżniowego władze miejskie Hamburga udzieliły dotacji w ramach programu „Firmy na rzecz zachowania zasobów”, co dla odpowiedzialnych za tę inwestycję w masarni Block House stanowiło potwierdzenie, że decydując się na centralny system wytwarzania próżni firmy Busch, wybrali najlepsze możliwe rozwiązanie.

Konserwację centralnego systemu próżniowego raz w roku przeprowadza serwisant firmy Busch, który na wizytę umawia się wcześniej z działem technicznym produkcji. Połączenie centralnego systemu próżniowego z systemem sterowania procesami operacyjnymi umożliwiło jego stałe monitorowanie i natychmiastowe rozpoznawanie ewentualnych nieprawidłowości. Pobór mocy jest przy tym automatycznie wyświetlany i dokumentowany.

Więcej informacji o firmie Block House Fleischerei GmbH

Firma Block House Fleischerei GmbH należy do Block Foods AG. Nowoczesny zakład przetwórstwa mięsnego mieszczący się w Hamburgu w Niemczech zajmuje się rozbiorem mięsa wołowego, porcjowaniem steków oraz wyrobem burgerów i carpaccio (il. 2). Na jednej zmianie pracuje niemal 100 pracowników, przy czym produkcja burgerów prowadzona jest w trybie dwuzmianowym. Część produktów trafia do firmowej sieci 49 restauracji serwujących steki Block House. Większość z nich działa w niemieckich miastach. Ale steki sezonowane, krojone i pakowane w masarni Block House w Hamburgu są także serwowane w restauracjach Block House w Hiszpanii, Portugalii, Austrii i Szwajcarii. Te restauracje rocznie obsługują w sumie ponad 6 milionów klientów. Większość produktów dostarczana jest do hurtowni, sklepów detalicznych i placówek gastronomicznych. Klientami zwykle są firmy z Niemiec i krajów sąsiednich.