10 uwag dotyczących optymalnego korzystania z technologii próżniowej

Technologia próżniowa odgrywa ogromną rolę w pakowaniu artykułów spożywczych i innych produktów. Próżnia jest niezbędna do każdego celu, od pakowania próżniowego po torebki rurowe, blistry i opakowania termoformowane. Bez próżni niemożliwe byłoby również przenoszenie i transport kartonów lub automatyzacja systemów paletyzacji i pobierania. Różne maszyny do napełniania również wykorzystują próżnię do podawania produktu lub obsługi opakowania (pick & place).

Wielu użytkowników uważa, że w przeciwieństwie do technologii sprężonego powietrza technologia próżniowa jest trudna do zrozumienia. Z tego powodu pompy próżniowe są często używane nieprawidłowo lub ich wydajność jest niepotrzebnie zbyt duża. Skutkuje to niezadowalającymi wynikami, procesami podatnymi na zakłócenia lub nadmiernymi kosztami energii bądź eksploatacji. Poniższych 10 uwag zebrano razem, aby ułatwić korzystanie z technologii próżniowej maksymalnie efektywnie i wydajnie oraz umożliwić zoptymalizowanie procesów i obniżyć koszty operacyjne.

1. Zrozumienie fizyki próżni

Głównym zadaniem pomp próżniowych i systemów próżniowych jest odsysanie powietrza z układu zamkniętego w celu wytworzenia próżni. Oznacza to, że generują poziom ciśnienia niższy niż ciśnienie atmosferyczne lub ciśnienie otoczenia.-

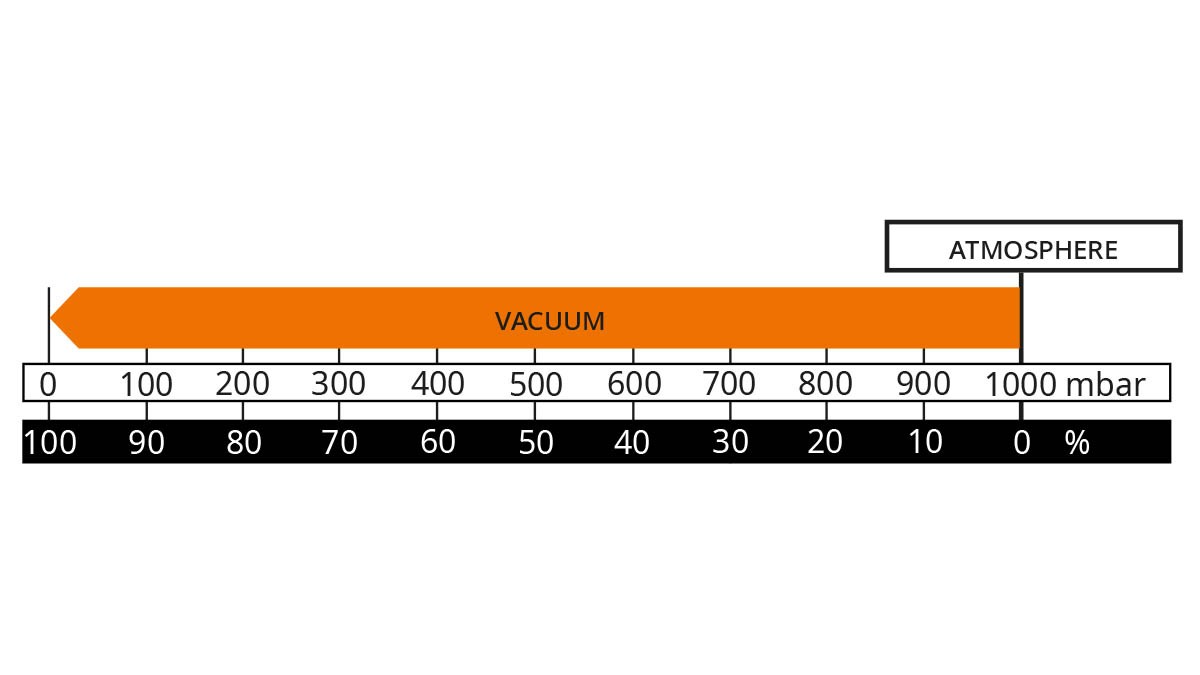

Il. 1: Ilustracja próżni w milibarach i procentach. Źródło: Busch Vacuum Solutions

W technologii pakowania , próżni można używać do zasysania, opróżniania, kształtowania, dociskania, trzymania, przenoszenia, napełniania i transportu. Poziom zastosowanej próżni zależy od aplikacji, ale zawsze mieści się w zakresie 1–900 milibarów [mbar] (bezwzględne). Przyjmując jako ciśnienie atmosferyczne (ciśnienie powietrza) 1000 mbar, ten poziom próżni wynosiłby 10–99,9% (il. 1).

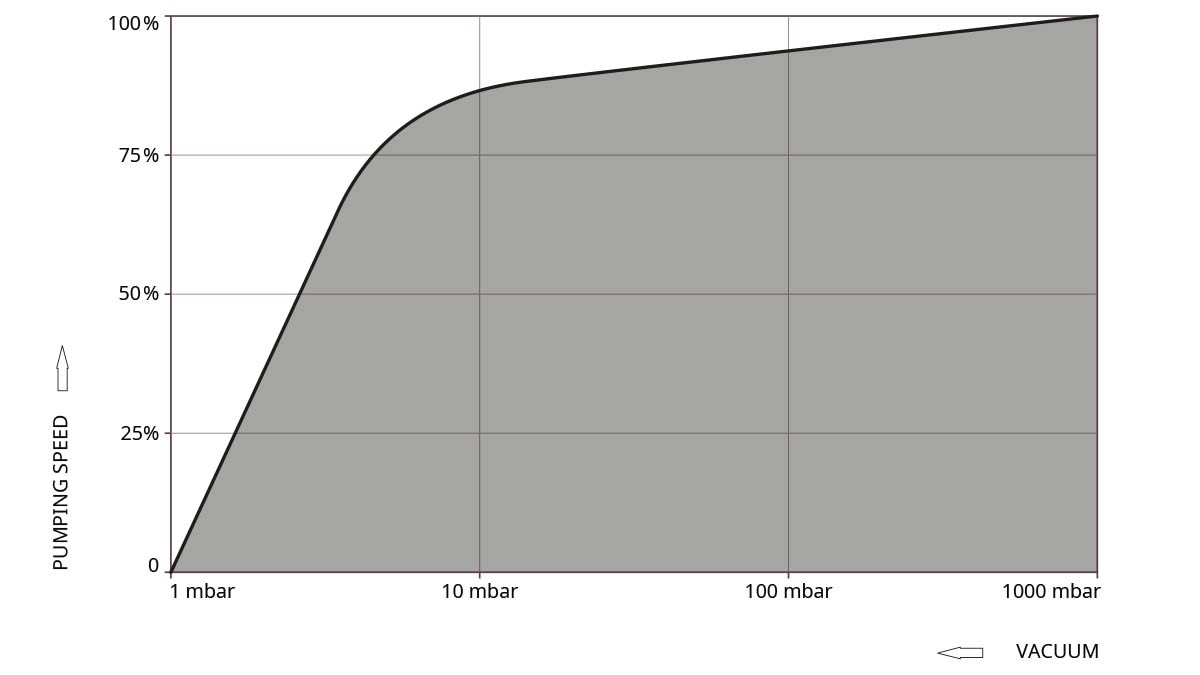

Oprócz poziomu próżni osiąganego przez pompę próżniową (znanego jako ciśnienie końcowe) kolejną kluczową zmienną jest wydajność pompowania pompy próżniowej. Wydajność pompowania wskazuje, ile powietrza pompa próżniowa jest w stanie usunąć w określonym czasie. Wydajność pompowania jest zwykle określana w metrach sześciennych na godzinę [m3/h]. Oba parametry techniczne są ze sobą powiązane. Zależność tę przedstawia tzw. krzywa wydajności pompowania (il. 2).

-

Il. 2: Typowa krzywa wydajności pompowania: wraz ze spadkiem ciśnienia zmniejsza się wydajność pompowania.

2. Wybór idealnego generatora próżni

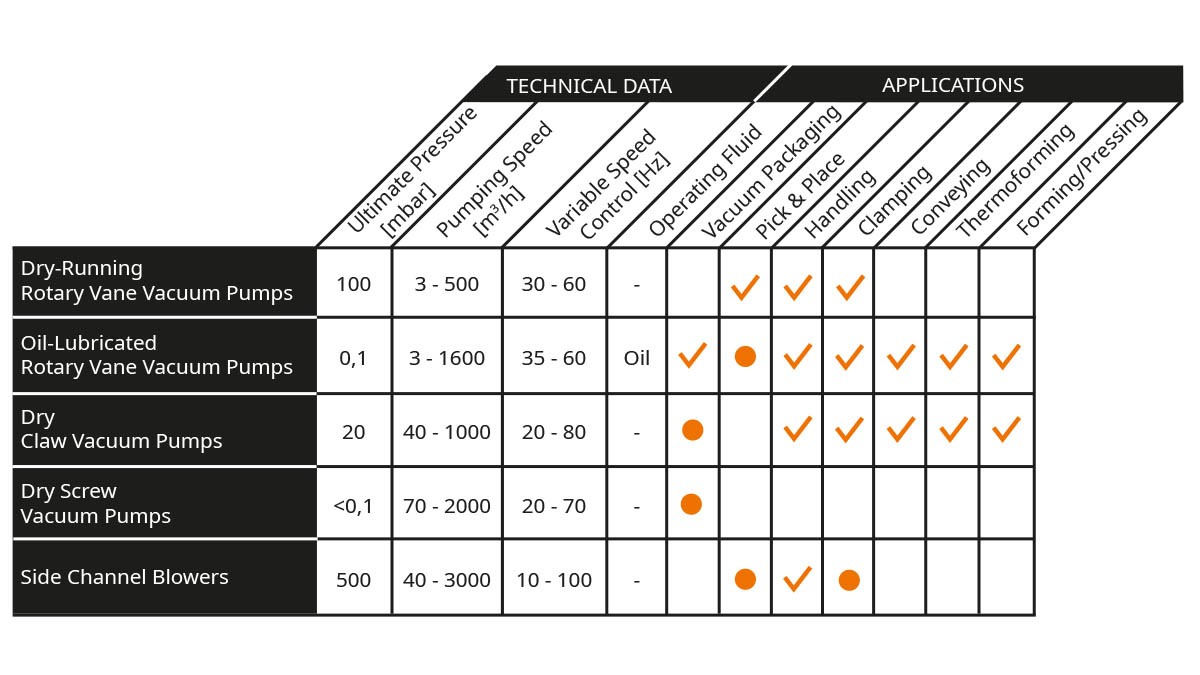

Istnieje szereg różnych rodzajów technologii próżniowej. Następujące mechaniczne pompy próżniowe lub dmuchawy są stosowane głównie w technologii pakowania (il. 3):-

Il. 3: Porównanie różnych pomp próżniowych i ich potencjalnego zastosowania w opakowaniach.

1. Suchobieżne rotacyjne łopatkowe pompy próżniowe

Suchobieżne rotacyjne łopatkowe pompy próżniowe idealnie nadają się do różnych procesów pakowania. Te pompy są w stanie osiągnąć maksymalny poziom podciśnienia 100 mbar. Jednak wydajność pompowania nie powinna przekraczać 40 m3/h, ponieważ łopatki w większych pompach próżniowych tego typu bardziej się zużywają, a tym samym powodują nadmierny wzrost nakładów konserwacyjnych i związanych z tym kosztów.

Suchobieżne rotacyjne łopatkowe pompy próżniowe idealnie nadają się do różnych procesów pakowania. Te pompy są w stanie osiągnąć maksymalny poziom podciśnienia 100 mbar. Jednak wydajność pompowania nie powinna przekraczać 40 m3/h, ponieważ łopatki w większych pompach próżniowych tego typu bardziej się zużywają, a tym samym powodują nadmierny wzrost nakładów konserwacyjnych i związanych z tym kosztów.

2. Łopatkowe pompy próżniowe smarowane olejem

Łopatkowe pompy próżniowe smarowane olejem osiągają poziom próżni wynoszący 0,1 mbar. Są standardem w pakowaniu próżniowym, ale mogą być wykorzystywane również w wielu innych zastosowaniach w przemyśle. Rotacyjne łopatkowe pompy próżniowe są w stanie osiągnąć wydajność pompowania 3–1600 m3/h. Płyn eksploatacyjny jest transportowany w obwodzie wewnętrznym.

Łopatkowe pompy próżniowe smarowane olejem osiągają poziom próżni wynoszący 0,1 mbar. Są standardem w pakowaniu próżniowym, ale mogą być wykorzystywane również w wielu innych zastosowaniach w przemyśle. Rotacyjne łopatkowe pompy próżniowe są w stanie osiągnąć wydajność pompowania 3–1600 m3/h. Płyn eksploatacyjny jest transportowany w obwodzie wewnętrznym.

3. Suche kłowe pompy próżniowe

Suche kłowe pompy próżniowe nie wymagają stosowania płynów eksploatacyjnych w komorze sprężania. Działają na zasadzie bezstykowej i dlatego są prawie bezobsługowe. Osiągają ciśnienie końcowe wynoszące do 40 mbar i mogą być regulowane w zakresie prędkości obrotowej 20–80 Hz, dzięki czemu są odpowiednie dla procesów, w których zmieniające się wymagania wyjściowe mają być zaspokajane w zależności od zapotrzebowania. Typowe wydajności pompowania wynoszą 40–1000 m3/h.

Suche kłowe pompy próżniowe nie wymagają stosowania płynów eksploatacyjnych w komorze sprężania. Działają na zasadzie bezstykowej i dlatego są prawie bezobsługowe. Osiągają ciśnienie końcowe wynoszące do 40 mbar i mogą być regulowane w zakresie prędkości obrotowej 20–80 Hz, dzięki czemu są odpowiednie dla procesów, w których zmieniające się wymagania wyjściowe mają być zaspokajane w zależności od zapotrzebowania. Typowe wydajności pompowania wynoszą 40–1000 m3/h.

4. Suche śrubowe pompy próżniowe.

Suche śrubowe pompy próżniowe również nie wymagają stosowania płynu eksploatacyjnego do sprężania wydobytego powietrza. Osiągają poziom próżni wynoszący 0,1 mbar i mniej. W większości zastosowań występują znacznie wyższe ciśnienia, dlatego śrubowe pompy próżniowe są zwykle używane tylko w większych maszynach do pakowania próżniowego jako alternatywa dla rotacyjnej łopatkowej pompy próżniowej z dodatkowym wspomaganiem próżniowym.

Suche śrubowe pompy próżniowe również nie wymagają stosowania płynu eksploatacyjnego do sprężania wydobytego powietrza. Osiągają poziom próżni wynoszący 0,1 mbar i mniej. W większości zastosowań występują znacznie wyższe ciśnienia, dlatego śrubowe pompy próżniowe są zwykle używane tylko w większych maszynach do pakowania próżniowego jako alternatywa dla rotacyjnej łopatkowej pompy próżniowej z dodatkowym wspomaganiem próżniowym.

5. Dmuchawy boczno-kanałowe

Jedną z cech wyróżniających dmuchaw boczno-kanałowych jest ich wysoka wydajność pompowania. Uzyskują tylko niskie różnice ciśnień, więc są w stanie osiągnąć maksymalny poziom próżni tylko 500 mbar. Dlatego doskonale nadają się do zastosowań wymagających dużej prędkości pompowania w połączeniu z niskim poziomem próżni. Mimo że dmuchawy boczno-kanałowe cechuje bezobsługowość, są one mniej energooszczędne w przypadku eksploatacji blisko granic ich wydajności.

Jedną z cech wyróżniających dmuchaw boczno-kanałowych jest ich wysoka wydajność pompowania. Uzyskują tylko niskie różnice ciśnień, więc są w stanie osiągnąć maksymalny poziom próżni tylko 500 mbar. Dlatego doskonale nadają się do zastosowań wymagających dużej prędkości pompowania w połączeniu z niskim poziomem próżni. Mimo że dmuchawy boczno-kanałowe cechuje bezobsługowość, są one mniej energooszczędne w przypadku eksploatacji blisko granic ich wydajności.