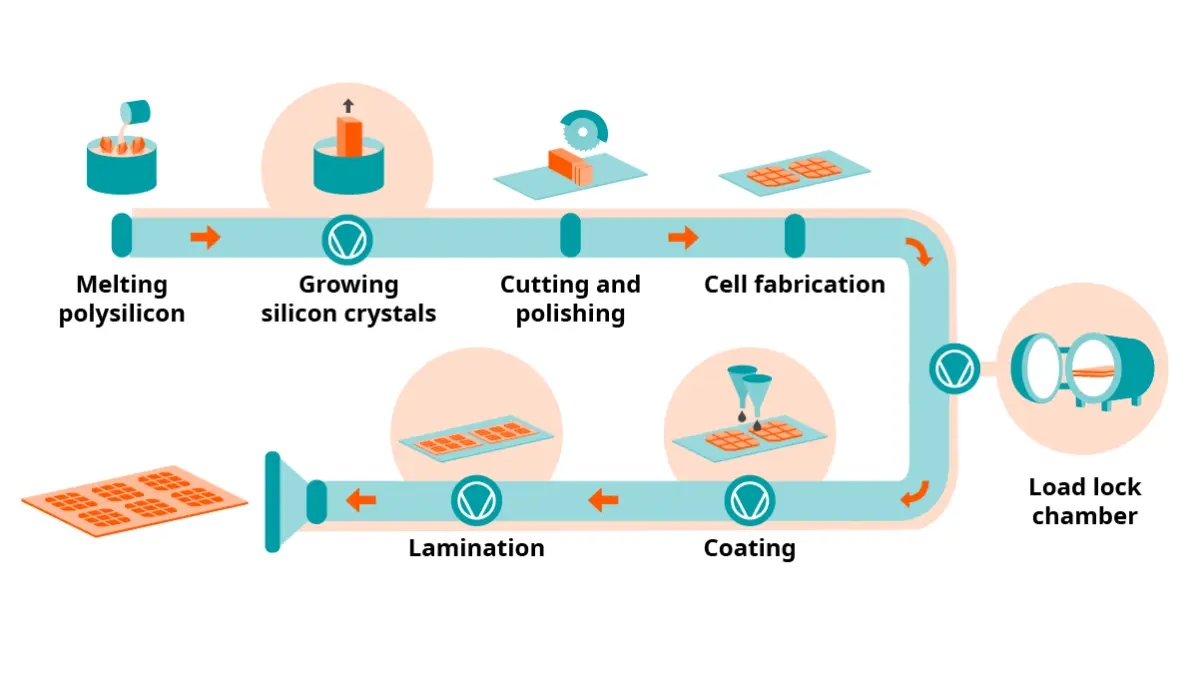

Rôle du vide dans la fabrication de cellules solaires

L’industrie solaire ouvre la voie aux sources d’énergie renouvelables du futur. Le vide joue un rôle clé dans la fabrication de panneaux solaires évolutifs. Il est utilisé dès le premier instant pour créer le silicium qui compose chaque cellule, jusqu’au laminage des couches finales ensemble.Les panneaux solaires sont le choix préféré des consommateurs et des entreprises, car la technologie devient plus efficace et plus rentable. La demande de panneaux solaires ne cesse d'augmenter, de même que le besoin de procédés de fabrication plus efficaces.

En utilisant une technologie de vide de pointe, les fabricants peuvent produire des panneaux solaires plus rapidement, et augmenter leur efficacité et leur durabilité.

De plus, une technologie de vide optimale peut contribuer aussi à réduire les déchets et à augmenter la durabilité du procédé de fabrication des panneaux solaires. Moins de déchets de matériaux grâce à une répartition uniforme des revêtements sur les cellules solaires.

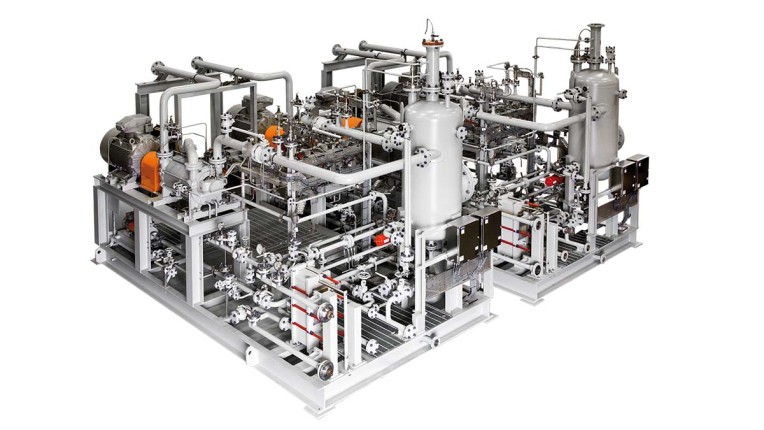

Busch propose des solutions de vide optimales pour l’industrie de l'énergie solaire.