Formage, pressage et laminage sous vide

Formage, pressage et laminage sous vide. Il s'agit là de procédés très répandus dans de nombreux secteurs de l'industrie, ainsi que dans la technologie de fabrication. Pour assembler une grande variété de matériaux. Ou pour leur donner une forme particulière.

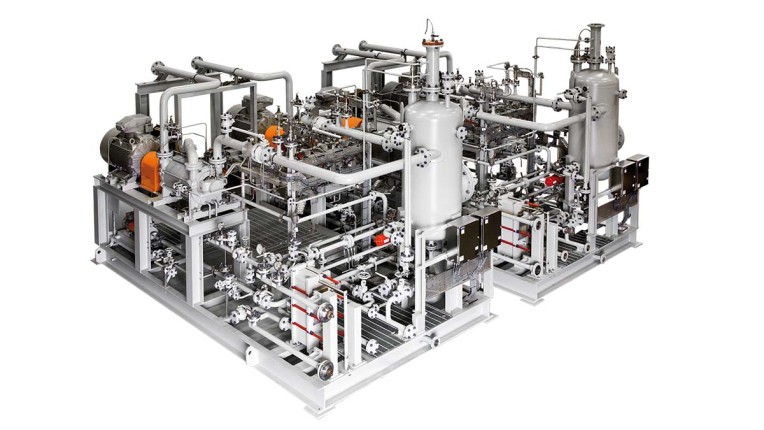

Technologie de vide Busch pour le formage, le pressage et le laminage sous vide

Peu importe les matériaux utilisés pour le formage, le pressage ou le laminage, Busch propose la solution de vide optimale pour créer des produits finis sûrs, esthétiques et durables.En savoir plus sur le formage, le pressage et le laminage sous vide

Qu’est-ce que le formage, le pressage et le laminage sous vide ?

Le formage, le pressage et le laminage sous vide utilisent la pression d’air atmosphérique pour pousser, comprimer et plier les objets à la forme désirée. Partout autour de nous, l’air s’enfonce contre nous avec une force équivalant à dix tonnes métriques par mètre carré. Nous ne le sentons pas parce que nous avons la même force à l’intérieur de notre corps qui s'y oppose. Mais éliminez cette pression et vous obtenez une presse très efficace.

Comment fonctionne le thermoformage sous vide ?

Le thermoformage sous vide est le processus de formage des barquettes en plastique utilisées pour emballer les aliments, les produits électroniques, les jouets, etc. Le plastique est introduit sous forme de feuille ou de feuille et est réchauffé pour ramollir. Ensuite, le vide est appliqué pour le pousser fermement dans un moule, où il se fixe pour former la barquette.

Comment fonctionne le pressage sous vide ?

Le pressage sous vide est utilisé pour former des formes tridimensionnelles de haute densité. Il peut être utilisé pour de nombreux matériaux différents. Le vide est d’abord appliqué pour aspirer la matière première dans le moule, puis la pression de l’air atmosphérique est utilisée pour la comprimer. Un exemple intéressant est le fromage, où le lactosérum est pressé hors des caillés sous vide.

Comment fonctionne le laminage sous vide ?

Les matériaux composites sont fabriqués par formage de fibres solides dans une résine afin de créer un matelas étroitement lié. Comme pour tous les processus d’encollage, il est plus efficace lorsqu’il est serré pour chasser les bulles d’air. Lors du laminage sous vide, la pièce est mise dans un sachet qui est ensuite évacué. Cela permet d’extraire les gaz de l’intérieur du composite. Et applique l’air atmosphérique pour le serrer fermement pendant qu’il durcit.

La fibre de carbone doit-elle être pressée sous vide ?

Parfois, comme préimprégné ou dans une application d’ensachage, la fibre de carbone doit être pressée sous vide. Le pressage sous vide optimise le rapport fibre-résine dans la pièce composite. Et empêche l’air de rester emprisonné dans les couches. Il arrête également de se déplacer pendant l’orientation de la fibre.

Quels sont les atouts du formage sous vide par rapport au moulage par injection ?

La conception du formage sous vide est plus adaptable que le moulage par injection. La rapidité du processus est également plus rapide et les coûts d’outillage sont plus faibles. Une large gamme de prototypes peut être produite plus rapidement et avec plus de précision. Un autre atout est l’homogénéité de la surface du produit. De plus, le vide permet de protéger les produits lors du processus de fabrication du gazole et d’éviter ainsi l’auto-inflammation du plastique ou du caoutchouc sous haute pression et sous oxygène.

Quels sont les atouts du pressage sous vide par rapport au pressage mécanique ?

Dans le cas du pressage sous vide, la pièce à presser est enfermée dans un sachet compressé par la pression atmosphérique. Ce processus est par exemple utilisé pour presser plusieurs épaisseurs de matériaux différents afin d’obtenir des pièces à la fois solides et légères. Un autre atout important du pressage sous vide est la souplesse due à l’adaptabilité du sachet sous vide à la forme de la pièce.

Quels sont les atouts du laminage sous vide par rapport au laminage mécanique ?

Le laminage sous vide peut être réalisé dans des moulages plus complexes avec des sous-découpes. Il peut également être utilisé pour de grandes pièces dans une production hors série. Le processus de laminage sous vide, également appelé ensachage sous vide, est plus adaptable, plus durable, plus rentable et plus rapide que les processus de laminage.

Quelles sont les meilleures pompes à vide pour la formation, le pressage et le laminage ?

Les pompes à vide les plus adaptées dépendent de l’application spécifique. En général, les pompes à vide à palettes lubrifiées, les pompes à vide à becs et les pompes à vide à vis sont les plus couramment utilisées pour le formage, le pressage et le laminage sous vide.

Quelles sont les meilleures pompes à vide Busch pour le processus de formage, de pressage et de laminage ?

Les pompes à vide à palettes lubrifiées R5 sont reconnues depuis de nombreuses années dans les applications de formage et sont considérées comme à la pointe de la technologie. La pompe à vide à becs MINK économe en énergie est utilisée pour le pressage, par exemple, pour la production de meubles. Si un vide plus élevé est nécessaire, les pompes à vide à palettes lubrifiées R5 sont le premier choix. Les pompes à vide à vis COBRA sont les génératrices de vide privilégiées pour les processus de laminage dans la fabrication de panneaux solaires, d’écrans plats et d’écrans pour smartphones. Elles peuvent libérer des gaz et des vapeurs sans interférence.

Quels sont les exemples d’utilisation de la technologie de vide Busch dans les applications de formage, de pressage et de laminage ?

La technologie de vide Busch est utilisée dans les applications de formage, y compris l’évacuation du moule dans la fabrication de pales d’éoliennes. Nos solutions interviennent également dans le thermoformage pour la fabrication d'emballages. Dans les applications de pressage, la technologie

Busch est utilisée pour fixer les facettes synthétiques sur les surfaces de meubles et joue un rôle dans le moulage par transfert de résine sous vide (VRTM). En matière de laminage, les pompes à vide Busch sont utilisées dans la fabrication d’écrans plats, de panneaux solaires et d’écrans de téléphones portables.

Quels sont les points clés à prendre en compte lors de l’achat d’un système de formage sous vide, de pressage sous vide ou de laminage sous vide ?

Le temps de fabrication par lot et la quantité de moule ou de forme sont des considérations essentielles lors de l’acquisition d’un système de formage sous vide, de pressage sous vide ou de laminage sous vide. La quantité et les propriétés des produits, c’est-à-dire des solvants ou de l’air dangereux, ainsi que la pression requise du système sont également très importantes. Cependant, il n’existe pas de solution universelle pour acheter un système de formage sous vide, de pressage sous vide ou de laminage sous vide. Pour concevoir la solution la mieux adaptée à vos besoins, des critères plus généraux peuvent également être pris en compte :

Tranquillité d’esprit

Le meilleur système de vide est celui dont vous n’avez jamais à vous soucier. Il doit offrir les performances requises. Et fonctionner sans interruption, de manière fiable. Cela est possible grâce à la combinaison de la technologie adéquate et dont intégration adéquate avec le système. Et les capteurs de protection et de sécurité requis. Des procédures de fonctionnement correctes, y compris les cycles de préchauffage et d’arrêt, sont également des facteurs clés pour un fonctionnement sans problème.

Sécurité

Une machine de formage sous vide, de pressage sous vide ou de laminage sous vide ne doit jamais présenter de risque pour les opérateurs. Ceci est particulièrement important lors de la manipulation de composés explosifs, inflammables et toxiques. Dans ce cas, l’unité de vide doit se conformer aux réglementations locales en matière d’explosion telles qu’ATEX, IECEX, Ex-Proof ou KOSHA. Le niveau d’étanchéité adéquat est également crucial pour éviter toute infiltration de composés toxiques. Dans ce cas, des options spécifiques, comme des garnitures mécaniques doubles et des gaz de protection, sont recommandées.

Coût de propriété

Se concentrer uniquement sur le coût d’investissement initial n’est habituellement pas la meilleure façon d’optimiser le coût total de propriété d’une machine de formage sous vide, de pressage sous vide ou de laminage sous vide. Plusieurs autres paramètres doivent être pris en compte : principalement pour choisir la bonne technologie et adapter la conception du système. Les points importants à prendre en compte sont la consommation d’eau de refroidissement, de fluide de fonctionnement, de liquide de rinçage ou autre. La fréquence et les frais de maintenance doivent également être pris en compte. Pour finir, il est important de procéder à un examen global du système de vide. Les conduites trop petites, par exemple, peuvent altérer fortement les performances du système.

Efficacité énergétique

La consommation d’énergie d’une machine de formage sous vide, de pressage sous vide ou de laminage sous vide est un critère de sélection clé. En fonction de la pression de fonctionnement, différentes technologies peuvent être envisagées. Pour des pressions faibles et des débits élevés, une conception à plusieurs étages comprenant des pompes booster peut être une solution rentable et économe en énergie. En outre, la régulation du vide est essentielle. De nos jours, la majorité des systèmes peuvent être utilisés avec un variateur de vitesse afin de réduire la consommation électrique lorsque la demande de vide est faible.

Durée de vie prolongée

Pour prolonger la durée de vie d’un système de vide, plusieurs paramètres doivent être pris en compte. Par exemple, l’utilisation de la bonne technologie et la bonne configuration de pompe à vide. Une autre considération est l’utilisation correcte du système. Dans la plupart des cas, des cycles de préchauffage et d’arrêt sont nécessaires pour maintenir les performances aux normes d’usine.

Économies grâce à la mise à niveau du système

Votre processus, y compris les besoins en vide, peut avoir changé. Cela mène aux questions : est-il toujours adapté à vos besoins ? Fonctionne-t-il toujours le plus efficacement possible sur le plan énergétique ? Lorsque le moment est venu de mettre à niveau ou de remplacer un système de vide, il est judicieux de jeter un œil à l'installation dans son ensemble. Essayez d’identifier tout potentiel d’optimisation. Les technologies modernes permettent de réaliser des économies en réduisant les fluides et lubrifiants et en consommant moins d’énergie.

Gaz de procédé

Selon la composition du gaz de procédé, il peut être utile de le récupérer ou de le neutraliser. Une solution sèche, par exemple, permet la récupération de gaz de procédé non contaminés au niveau de l'échappement de la pompe à vide.

Emballage par thermoformage

Dans le thermoformage, des films plastiques sont chauffés afin d'être assouplis. Du vide est appliqué dans le moule, ce qui permet d'y aspirer le film préalablement assoupli. Une fois le film refroidi, il conserve sa nouvelle forme. Il est maintenant possible de remplir l'emballage avec les produits à emballer.

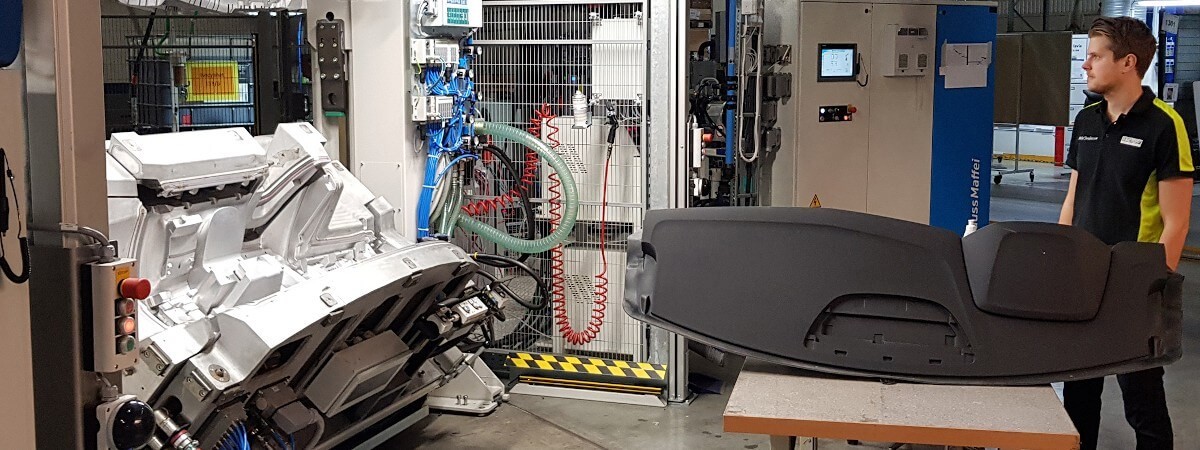

Thermoformage du plastique

La feuille en plastique est chauffée dans un four jusqu'à devenir pliable. Elle peut alors être étirée dans un moule à l'aide du vide. Elle conserve par la suite la forme particulière du moule. La pièce en plastique thermoformée est ensuite découpée pour obtenir un produit fini utilisable. Par exemple, un jouet en plastique, une pièce de surface pour l'intérieur d'une voiture ou une pièce prototype.

Lamination et pressage de placage en bois

Le but de ces applications est que le revêtement en plastique ou le placage s'adapte parfaitement et qu'il conserve la forme voulue. Il est donc extrêmement important de sélectionner le bon niveau de vide et le générateur de vide le mieux adapté afin que le revêtement ne soit pas endommagé pendant le processus.

Lamination de panneaux solaires

Pour protéger les modules solaires des différentes contraintes et des intempéries, les cellules sont encapsulées entre des panneaux ou des feuilles de verre. Le procédé de laminage, également appelé encapsulation, s'effectue sous vide. L'utilisation du vide permet de garantir une élimination totale de l'air entre les couches lors du collage de ces dernières. Le vide assure ainsi une longue durée de vie des modules, en empêchant la formation de bulles d'air, une délamination et la rupture des cellules.