Quelle: Busch Vacuum Solutions.

Flüssigkeitsring-Vakuumpumpen: Oldtimer der Vakuumtechnologie und dennoch hochaktuell

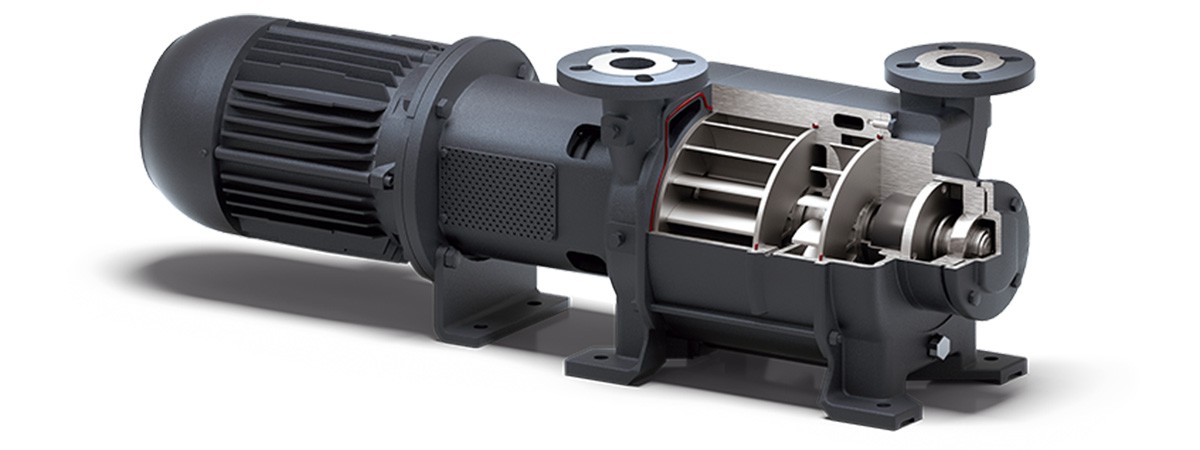

Funktionsprinzip

Flüssigkeitsring-Vakuumpumpen nutzen als Betriebsflüssigkeit Wasser oder eine mit dem abzusaugenden Gas oder Dampf kompatible Flüssigkeit. Ethylenglykol, Mineralöle oder organische Lösungsmittel kommen ebenso zum Einsatz wie bereits andere im Prozess verwendete Flüssigkeiten. Das Grundprinzip ist bei allen Baugrößen und -versionen dasselbe.

-

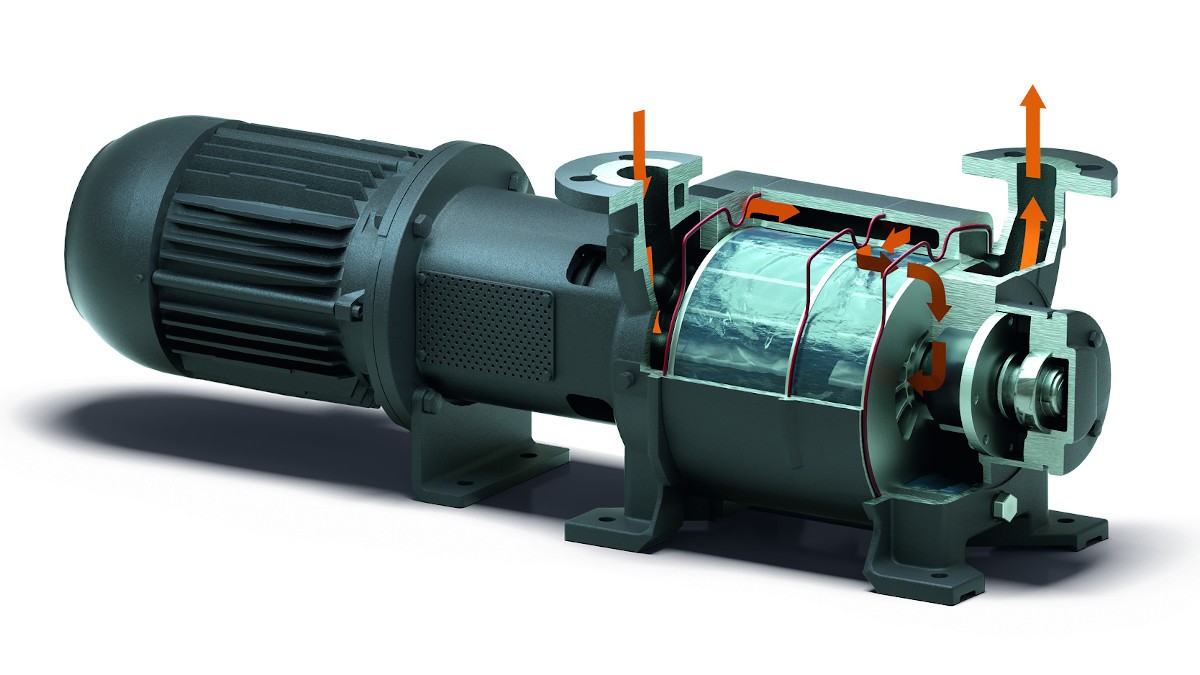

Abb. 2: Schnitt durch den Verdichtungsraum einer DOLPHIN Flüssigkeitsring-Vakuumpumpe. Quelle: Busch Vacuum Solutions.

Wirkprinzip

Dieses Wirkprinzip ermöglicht, bedingt durch die verwendete Betriebsflüssigkeit, nur den Einsatz im Grobvakuumbereich. Der Grund dafür ist die Abhängigkeit des erreichbaren Vakuumniveaus vom Dampfdruck und der Viskosität der Betriebsflüssigkeit. Diese wird kontinuierlich durch die Vakuumpumpe gefördert. Dadurch kann eine Flüssigkeitsring-Vakuumpumpe bei verhältnismäßig geringen Temperaturen betrieben werden. Außerdem arbeitet sie weitestgehend isothermisch. Das heißt, das zu fördernde Medium erwärmt sich während des Verdichtungsprozesses kaum. Deshalb sind Flüssigkeitsring-Vakuumpumpen geradezu prädestiniert, Dämpfe und Gase mit hohem Feuchtigkeitsanteil zu fördern. Die niedrigen Temperaturen in der Vakuumpumpe begünstigen die Kondensation von feuchten Dämpfen und Gasen. Das heißt, die Vakuumpumpe arbeitet gewissermaßen zusätzlich auch als Kondensator. Da die Kondensation bereits beim Eintreten des Gases in die Vakuumpumpe stattfindet, verringert sich das Volumen des Gases drastisch. Somit erreicht man neben dem Kondensationseffekt auch eine Erhöhung des nominalen Saugvermögens. Die Kompressionswärme wird über die Betriebsflüssigkeit abgeleitet. Ein Vorgang, der die Kondensation und die Erhöhung des Saugvermögens begünstigt. Ein großer Vorteil von Flüssigkeitsring-Vakuumpumpen besteht darin, dass die Betriebsflüssigkeit und die für die Bauteile verwendeten Materialien auf das Fördermedium abgestimmt werden können. Dadurch ist auch das Fördern von explosionsgefährdeten Gasen und Dämpfen möglich. Durch die niedrigen Betriebstemperaturen ist das Fördern von explosionsgefährdeten Stoffen ohnehin wesentlich unkritischer zu beurteilen, als bei anderen mechanischen Vakuumpumpen.

Bauweise

Grundsätzlich unterscheidet man ein- und zweistufige Flüssigkeitsring-Vakuumpumpen. Bei der einstufigen Ausführung wird der oben beschriebene Verdichtungsvorgang in einer Verdichtungsstufe durchgeführt. Bei der zweistufigen Vakuumpumpe (Abb. 3) wird das aus der ersten Stufe vorverdichtete Fördermedium einer zweiten Verdichtungsstufe zugeführt und ein weiteres Mal verdichtet. Einstufig sind Enddrücke von 130 hPa (mbar) realisierbar, zweistufig erreicht eine Flüssigkeitsring-Vakuumpumpe bis zu 33 hPa (mbar).

-

Abb. 3: Gasfluss durch eine zweistufige Flüssigkeitsring-Vakuumpumpe. Quelle: Busch Vacuum Solutions.

Ausführungen

Die Zu- und Abfuhr der Betriebsflüssigkeit kann auf drei Arten erfolgen:1. Durchlaufbetrieb

Dies gilt als einfachste Variante zum Betrieb einer Flüssigkeitsring-Vakuumpumpe die immer dann verwendet wird, wenn genügend Betriebsflüssigkeit zur Verfügung steht. Es erfolgt eine permanente Zufuhr der Betriebsflüssigkeit in die Verdichtungsstufe. Die Flüssigkeit wird dann zusammen mit dem Gas und dem Kondensat ausgestoßen.

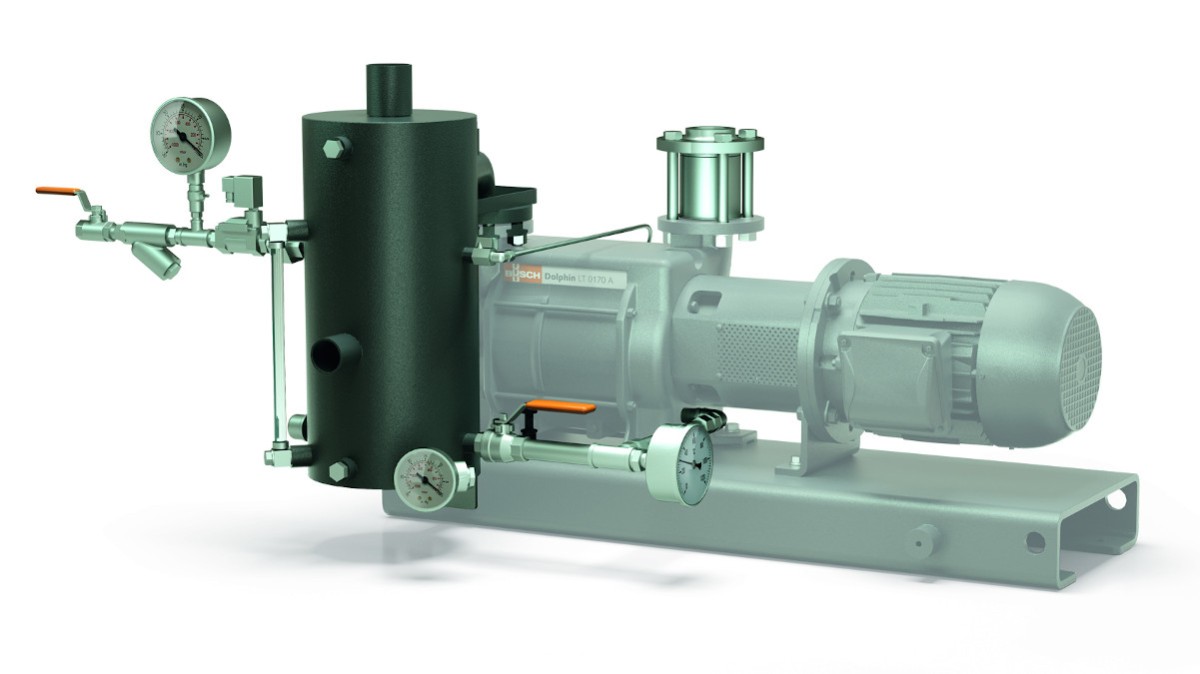

2. Offener Flüssigkeitskreislauf

Beim offenen Kreislauf (Abb. 4) wird die Betriebsflüssigkeit zusammen mit dem Gas nach dem Austritt aus der Vakuumpumpe in einen Flüssigkeitsabscheider geleitet. Dort werden Flüssigkeit und Gas getrennt. Das Gas tritt aus oder wird weitergeleitet, während frische Betriebsflüssigkeit in den Flüssigkeitsabscheider zugeführt wird. Somit ist garantiert, dass sich genügend Flüssigkeit im Kreislauf befindet und dass sich die Temperatur nicht erhöht. Mit einem solchen offenen Kreislauf können, im Vergleich zum Durchlaufbetrieb, bis zu 50 Prozent Flüssigkeit eingespart werden.

-

Abb. 4: DOLPHIN Flüssigkeitsring-Vakuumpumpe mit offenem Betriebsflüssigkeitskreislauf. Quelle: Busch Vacuum Solutions.

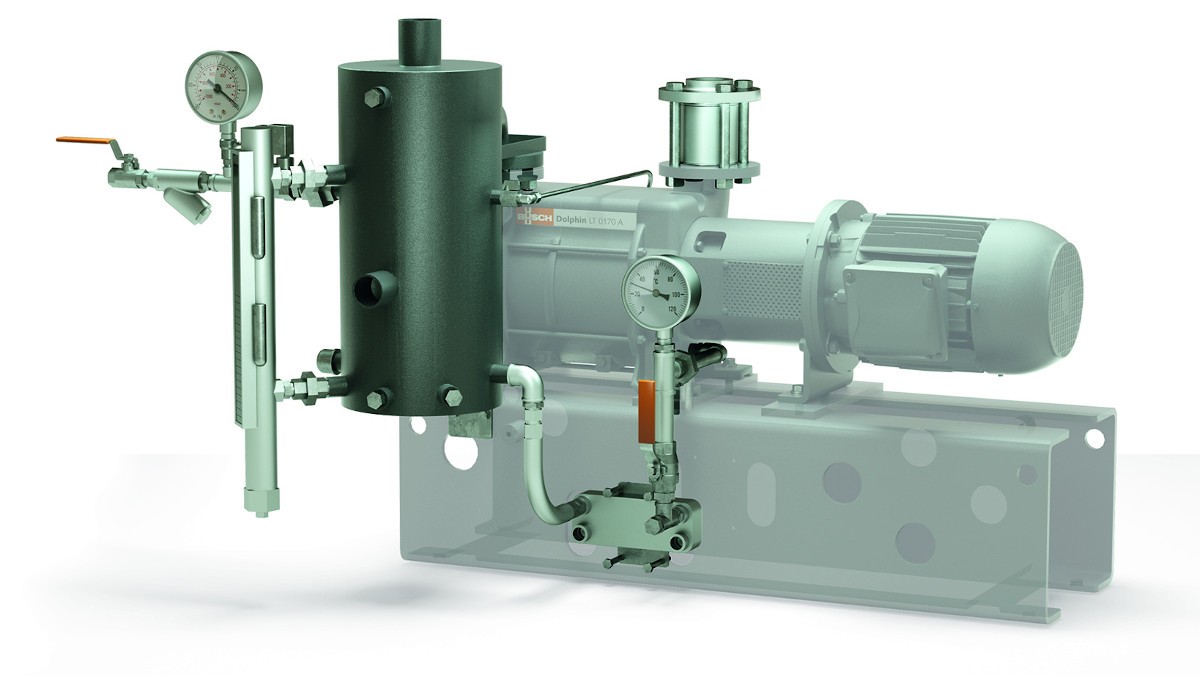

Beim geschlossenen Kreislauf (Abb. 5) ist ebenfalls ein Flüssigkeitsabscheider der Pumpe nachgeschaltet. Aus diesem tritt das Gas aus, während die Betriebsflüssigkeit durch einen Wärmetauscher geleitet wird, bevor sie wieder in die Vakuumpumpe eintritt. Die Betriebsflüssigkeit wird also permanent gekühlt. Mit dieser Konfiguration werden bis zu 95 Prozent Betriebsflüssigkeit eingespart. Das heißt, nur geringe Mengen von frischer Flüssigkeit müssen über den Flüssigkeitsabscheider zugeführt werden. Deshalb empfiehlt sich der geschlossene Kreislauf immer dann, wenn Betriebsflüssigkeit nicht ausreichend zur Verfügung steht beziehungsweise diese weitestgehend eingespart werden soll.

-

Abb. 5: DOLPHIN Flüssigkeitsring-Vakuumpumpe mit geschlossenem Betriebsflüssigkeitskreislauf. Quelle: Busch Vacuum Solutions.

Maßgeschneiderte Vakuumsysteme

Flüssigkeitsring-Vakuumpumpen lassen sich hervorragend als Module in Vakuumsystemen und -anlagen einsetzen. In der Kombination mit Dampfstrahlern sind niedrigere Enddrücke zu realisieren. In Vakuumsystemen, die direkt auf die individuelle Anwendung zugeschnitten sind, lassen sich technisch und wirtschaftlich optimale Lösungen finden. Busch Vacuum Solutions verfügt über jahrzehntelange Erfahrung in Konstruktion, Auslegung und Bau solcher Anlagen, die weltweit in der chemischen Verfahrenstechnik, der Erdölgewinnung und -verarbeitung, bei der Energiegewinnung und in vielen anderen Bereichen wirtschaftlich und sicher arbeiten. Die einzelnen Baugrößen von DOLPHIN Flüssigkeitsring-Vakuumpumpen von Busch sind in verschiedenen ATEX-zertifizierten Ausführungen verfügbar.

-

Abb. 6: Vakuumsystem mit fünf einstufigen DOLPHIN Flüssigkeitsring-Vakuumpumpen für die Entgasung von Prozessflüssigkeit. Quelle: Busch Vacuum Solutions.